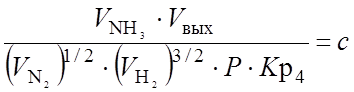

(3.6)

(3.6)

где Vi – объемы компонентов в равновесной газовой смеси, нм3; Vвых – общий объем равновесной газовой смеси, нм3; Р – давление, МПа.

Если c = 1, то a есть решение уравнения (3.6) и определен поток 4.

Затем по уравнениям Милельса вычислили концентрацию аммиака в газовой смеси после первичной конденсации и потоки 5,6. После этого отвели поток 7, расход которого в модели может изменятся в заданных пределах. Потоки 9,10 рассчитали также по уравнениям Михельса и далее поток 11. Состав потока 8 сравнивали с потоком 01 :

ei= N01,i/N8,i (3.7)

где N – расход компонента в нм3/ч; i = 5 для рассматриваемой смеси.

Если ei¹ 1, то необходимо задать новые

значения ![]() .

.

Массовый расход аммиака определяли по формуле (2.39). Потери аммиака и потребности аммиака на технологические нужды приняли равными 5 % от производительности.

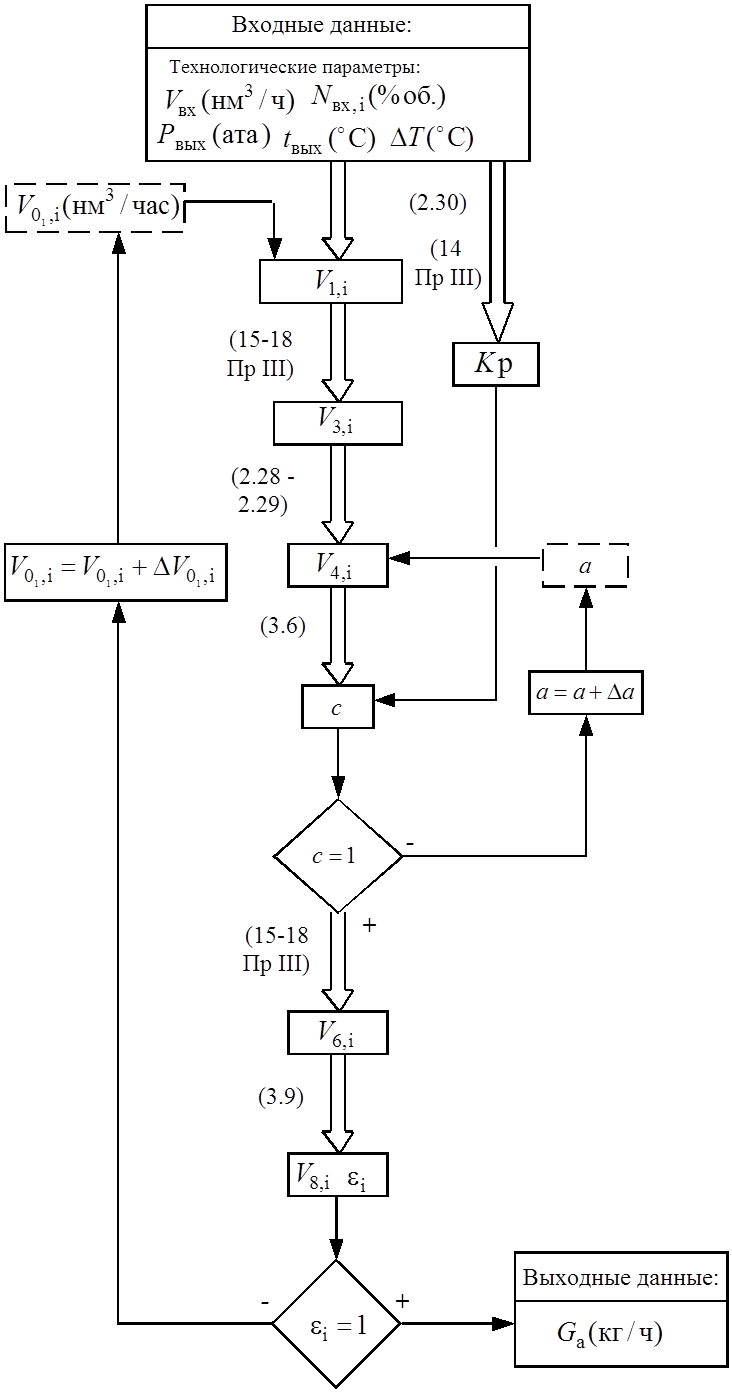

Алгоритм моделирования стадии синтеза аммиака представлен на рис. 21.

Рис. 21. Блок-схема моделирования стадии синтеза аммиака.

Как видно из приведенной блок-схемы, при расчете блока синтеза аммиака используются две итерационные процедуры, причем одна из них вложена в другую.

3.4. Блок синтеза метанола.

3.4.1. Реактор синтеза метанола.

Основным аппаратом процесса синтеза метанола является реактор. Поэтому описание алгоритма моделирования начнем с этого аппарата.

При моделировании реактора синтеза метанола необходимо знать некоторые его конструкционные характеристики. Для этого приняли внутренний диаметр реакционный труб равным 120 мм, материал труб - 12Х18Н12Т в соответствии с рекомендациям [43]. Далее по формулам из [48] рассчитали: толщину труб из условия прочности, шаг между трубами, число труб, внутренний диаметр корпуса. После этого из стандартных рядов [48] выбрали диаметр корпуса и рассчитали его толщину из условия прочности. Описанный расчет выполнен в ''Microsoft Excel'' в виде блока и здесь не приводится. Основные конструкционные характеристики аппарата приведены ниже:

диаметр корпуса 4148 ´ 78 мм

диаметр труб 132 ´ 6 мм

число труб 397

Кроме того, необходимо задать размеры таблеток катализатора и его насыпную плотность. Согласно [8,14,82] в синтезе метанола применяют медьсодержащие катализаторы с размером таблеток (диаметр ´ высота): 3 ´ 3 мм и 5 ´ 5 мм, 4 ´ 6 мм. Для определенности приняли таблетки 4 ´ 6 мм. Из литературы [8, 82] известна насыпная плотность катализатора – 1300 кг/м3.

Прежде, чем начать расчет по слою, были выполнены некоторые предварительные расчеты.

Поверхность Fз (м2) и объем Vз (м3) зерна указанной формы определили по формулам:

Fз = p×dз×hз + 2×p×dз2/4 (3.8)

Vз = p×dз2×hз /4 (3.9)

Порозность слоя зерен чаще всего лежит в пределах 0,35-0,45 [31]. Приняли e = 0,4. Удельная поверхность слоя катализатора a (м2/м3) и эквивалентный диаметр dэ (м) каналов в слое [31]:

a = (1 - e)× Fз/ Vз (3.10)

dэ = 4×e/a (3.11)

Объемный расход Vвх (м3/ч) газовой смеси при условиях входа в реактор:

Vвх = Vвх,0 ×Твх / (273×Рвх) (3.12)

где Vвх,0 – объемный расход в нм3/ч; Рвх – давление в атм.

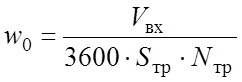

Фиктивная средняя линейная скорость w0 (м/с) потока:

(3.13)

(3.13)

Действительная скорость w (м/с) потока в каналах слоя:

w = w0/e (3.14)

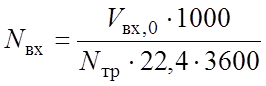

Далее вычислили расход Nвх (моль/с) и состав nвх,i (% мол.) газа на входе в одну трубу:

(3.15)

(3.15)

nвх,i = Vвх,i

где nвх,i, Vвх,i – мольная и объемная доли компонентов в газовой смеси.

При моделировании реактора необходимо рассчитывать вязкость и теплопроводность газовой смеси, содержащей 8 компонентов, с учетом влияния давления. Выполнение такого расчета на каждом шаге значительно усложняет модель, поэтому мы воспользовались следующим приемом. Приняли температуру на выходе из реактора 265 °С и рассчитали равновесный состав газа на выходе, а затем покомпонентно усреднили состав газа между входом и выходом. Далее для полученного среднего состава газа в пакете MathCAD 2000 по формулам (1-6 Приложения III) рассчитали вязкость и теплопроводность смеси при давлении 70 атм в диапазоне температур 180 – 300 °С (с шагом 20 °С). Полученные расчетные данные аппроксимировали полиномами 1-й степени: mсм = f(t) и lсм = f(t).

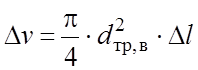

Задав шаг по высоте Dl (м), определили геометрические параметры:

Fст,вн = p×dтр,в×Dl, м2 (3.16)

Fст,н = p×dтр,н×Dl, м2 (3.17)

, м3

(3.18)

, м3

(3.18)

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.