Аммиак является одним из важнейших продуктов химической промышленности. Он используется для получения азотной кислоты, минеральных удобрений, в органическом синтезе и других отраслях.

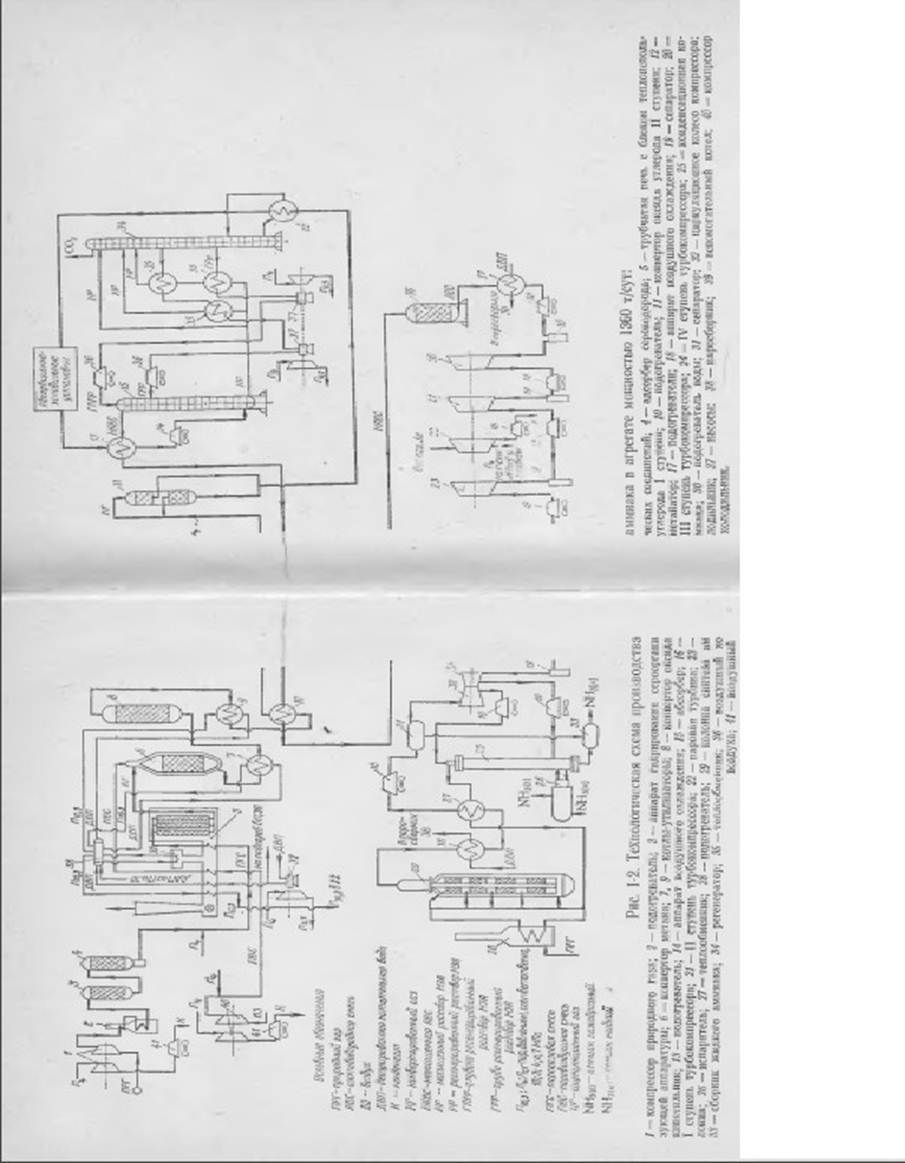

В настоящее время для получения аммиака используется азото-водородная смесь. Наиболее экономичным способом получения водорода на сегодняшний день является конверсия природного газа водяным паром.

Важность этой стадии объясняется тем, что на стадию конверсии приходится до 40 % общих затрат на синтез аммиака. Проведение стадии конверсии в оптимальных условиях позволяет существенно сократить издержки производства. С точки зрения термодинамики конверсию природного газа выгодно проводить при низком давлении. Однако, общий анализ всей схемы аммиака показывает, что стадию конверсии природного газа целесообразнее проводить при повышенном давлении. При этом увеличивается производительность печи отделения риформинга и уменьшаются энергозатраты на стадии компримирования синтез-газа В настоящее время стадию конверсии природного газа в агрегатах синтеза аммиака большой единичной мощности проводят под давлением 2-5 МПа.

2. Автоматизация и регулирование технологическим процессом

Агрегат производства аммиака с точки зрения управления имеет следующие особенности: последовательная технологическая структура, при которой выход из строя или даже временная разгрузка одной из стадий приводит к резкому изменению режима работы всего агрегата; отсутствие промежуточных емкостей и жесткие связи между отдельными стадиями; большая мощность агрегата, определяющая необходимость длительного цикла его непрерывной работы; большое число контролируемых параметров технологического процесса (до 1000).

АСУ ТП агрегата синтеза аммиака обеспечивает централизованный контроль параметров процесса на цифровых, самопишущих и аналоговых приборах; предупредительную и аварийную сигнализацию отклонения параметров технологического процесса от допустимых значений; дистанционное управление регулирующими и запорными органами; дистанционную аварийную и плановую остановку производства; дистанционный пуск основных стадий; периодическую печать параметров; автоматическое регулирование параметров процесса; расчет технико-экономических показателей производства и выдачу их на цифровые указатели, цифробуквенную печать и дисплей; расчет оптимальных режимов работы и выдачу управляющих воздействий на задатчики некоторых регуляторов; контроль срабатывания защиты, анализ предаварийных, аварийных и послеаварийных ситуаций.

Система строится по блочному принципу и по своей структуре состоит из четырех автономных подсистем.

Подсистема автоматической стабилизации, которая обеспечивает регулирование основных технологических параметров

процесса и своевременное снятие возмущений, возникающих в производстве;

Подсистема аварийной защиты, которая служит для предотвращения аварий, возможных в результате отказов аппаратуры, механизмов мши л и или ошибочных действий операторов.

Информационная подсистема, которая предназначена для представления оператору обработанной информации о технологическом процессе и выдачи сигналов об отклонении параметров на мнемосхему, цифровую индикацию, вычислительную подсистему и обычные шкальные приборы, установленные на щите.

Вычислительная подсистема, которая обеспечивает математическую и логическую обработку информации с заложенными программами, выработку и выдачу управляющих воздействий на задатчики некоторых регуляторов.

3 Паровая конверсия природного газа.

Первая стадия – паровая каталитическая конверсия природного газа (первичный риформинг) осуществляется на никелевом катализаторе в реакционных трубах трубчатой печи I0I-B.

Пеpед тpубчатой печью газовая смесь смешивается с водяным паpом до соотношения паp : углерод pавного 3,0 - 3,6/1.

Расход газовой смеси поддеpживается в каскадном режиме pегулятоpом FC-1 в соответствии с расходом подаваемого во вторичный риформинг воздуха. Регулятор FC-2 в каскадном режиме устанавливает в рабочих пределах расход пара, рассчитанный в мольном соотношении от расхода газовой смеси по FC-1. Для обеспечения безопасной pаботы пpедусмотpено автоматическое закpытие pегулиpующего клапана FСV-1 и электpозадвижки EmV-11, установленных на линии газовой смеси, пpи срабатывании блокировок группы «А».

После смешения с паpом паpогазовая смесь поступает в змеевик, pасположенный в конвекционной зоне тpубчатой печи (БТА), где за счет тепла дымовых газов, образующихся при сжигании топливного газа в потолочных горелках, нагpевается до темпеpатуpы не более 525°С (ТI-5-10).

Подогретая парогазовая смесь по 12 распределительным коллекторам поступает в реакционные трубы печи, установленные на подвесках в радиантной зоне печи по 42 реакционные трубы в каждом ряду. Газ проходит реакционные трубы сверху вниз, попадает в нижние сборные коллекторы и по подъемным трубам поступает в передаточный коллектор 107-D.

Общее сопротивление аппарата 10I-B (реакционных труб) измеряется перепадомером PDI-17 и должно быть не более 0,49 МПа (5,0 кгс/см2).

Реакционная труба представляет собой самостоятельный реактор в котором в присутствии никелевого катализатора происходит взаимодействие углеводородов с водяным паром за счет тепла, подводимого через стенку трубы. Рабочая температура стенок труб составляет не более 929°С и контролируется переносным оптическим пирометром. Максимально допустимая - стенки трубы 982°С, при достижении которой требуется усилить контроль за трубами.

Процесс конверсии метана с водяным паром ведется при температуре не более 830°С и давлении на выходе из I0I-B не более 3,63 МПа (37 кгс/см2) и протекает по реакциям:

СН4+ Н2О« СО+3 Н2-Q

СпНм+пН2О« пСО+ 2п+м Н 2 -Q

2

СН4+СО2« 2СО +2Н2-Q

СО+Н2О« СО2+Н2+Q,

в результате которых содержание водорода в конвертированном газе достигает 65-75%, а содержание метана не превышает 13 %.

При снижении соотношения пар : газ ниже 2,5 происходит выделение углерода, который отлагается на поверхности и в порах катализатора, снижает его активность и вызывает механическое разрушение.

При незначительном зауглероживании катализатора, в процессе конверсии с оптимальным количеством пара, углерод может газифицироваться по реакции:

![]() С + H2O CO + H2

С + H2O CO + H2

Активность катализатора восстанавливается при условии, если не произошло его механическое разрушение.

Для исключения возможности зауглероживания катализатора агрегат должен быть немедленно остановлен автоматически или дистанционно в случае недопустимого снижения соотношения пар : углерод.

Тепло, необходимое для проведения процесса первичного риформинга, образуется при сжигании топливного газа в смеси с продувочными и танковыми газами отделения синтеза и АХУ в потолочных горелках инжекционного типа, расположенных между рядами реакционных труб. Сжигание топливного газа в горелках печи первичного риформинга производится с избытком воздуха, при котором нормальное содержание кислорода в дымовых газах составляет не более 3,0 % объемных и замеряется автоматическим анализатором QI-4, сигнализирующим в ЦПУ завышение содержания кислорода.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.