f - площадь внутреннего поперечного сечения патрубка, м2.

f=0,25×p×dвн,

dвн - внутренний диаметр патрубка, м.

Таким

образом: dвн= .

.

5.7.1 Гидравлический расчет патрубков входа и выхода нагреваемой воды

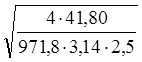

Скорость воды внутри патрубка из расчета W=1¸3 м/с назначим равной W=2,5 м/с.

dвн= =0,148

м =148 мм.

=0,148

м =148 мм.

Исходя из полученного значения dвн=148 мм, назначим диаметр условного прохода dу=150 мм.

Для патрубков выбираем трубы стальные бесшовные Æ159´5, таблица 3.5[6].

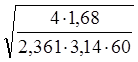

5.7.2 Гидравлический расчет патрубка входа греющего пара

Скорость пара внутри патрубка из расчета W=40¸75 м/с назначим равной W=50 м/с.

Плотность пара r1, кг/м3, определяется по формуле:

r1=(u1¢)-1, где u1¢ - удельный объем насыщенного пара, по таблице I[2], с учетом температуры tн=147,91 °С, примем u1¢=0,42362 м3/кг.

r1=(0,42362)-1=2,361 кг/м3.

dвн= =0,1229

м = 122,9 м.

=0,1229

м = 122,9 м.

Исходя из полученного значения dвн=122,9мм, назначим диаметр условного прохода dу=125 мм.

Для патрубков выбираем трубы стальные бесшовные Æ133´4, таблица 3.5[6].

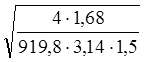

5.7.3 Гидравлический расчет патрубка выхода конденсата пара

Скорость конденсата пара внутри патрубка из расчета W=1¸3 м/с назначим равной W=1,5 м/с.

Плотность конденсата пара r1, кг/м3, определяется по формуле:

r1=(u1¢¢)-1, где u1¢¢ - удельный объем перегретой воды, по таблице II-I[1], с учетом температуры tн=147,91 °С, примем u1¢=0,0010872 м3/кг.

r1=(0,0010789)-1=919,8 кг/м3.

dвн= =0,0394

м =39,4 мм.

=0,0394

м =39,4 мм.

Исходя из полученного значения dвн=39,4 мм, назначим диаметр условного прохода dу=40 мм.

Для патрубков выбираем трубы стальные бесшовные Æ45´2,5, таблица 3.5[6].

Подбор фланцев производим с учетом условного давления Ру, в соответствии с ГОСТ 12820-80 (таблица 21.10[5]).

С учетом условного давления Ру выбираем фланцы плоские приварные ГОСТ 1255-54, материал фланцев - сталь 20 ГОСТ 1050-88*.

Вылеты l патрубков подбираем по таблице 25.1[5] с учетом условного давления Ру.

|

Присоединительные размеры фланцев и вылеты патрубков приведены в таблице 5.1.

Таблица 5.1 Присоединительные размеры фланцев и вылеты патрубков.

|

патрубок |

dу, мм |

D, мм |

D1, мм |

D2, мм |

d, мм |

Количество отверстий, штук |

Диаметры болтов и шпилек |

h, мм |

l, мм |

|

Входа и выхода нагреваемой воды |

150 |

280 |

240 |

212 |

22 |

8 |

М20 |

19 |

120 |

|

Входа греющего пара |

125 |

235 |

200 |

178 |

18 |

8 |

М16 |

17 |

100 |

|

Выхода конденсата пара |

40 |

130 |

100 |

80 |

14 |

4 |

М12 |

13 |

100 |

6 Расчет опор аппарата

Максимальная нагрузка Gmax, Н, воспринимаемая опорами аппарата равна силе тяжести аппарата, при заполнении его водой и определяется по формуле:

Gmax»g×[МО+2×МД+МЧ+2×МР+4×mа+i×mт]+g×МВ, где mа – масса фланца аппарата, кг,

mа»r1×h×0,25×p×(D2-Dвн2),

Dвн – внутренний диаметр фланца для аппарата, м;

h – высота фланца обечайки, м;

r1 – плотность стали, кг/м3, по таблице 2.21[5] принимаем r1=7850 кг/м3;

D – внешний диаметр фланца для аппарата, м;

МР – масса трубной решетки, кг,

МР»0,25×p×(D2-i×do2)×Sp×r1,

do – диаметр отверстий в трубной решетке под теплообменные трубки, м;

Sp – толщина трубной решетки, м;

МЧ – масса приварных частей днищам, кг,

МЧ»0,25×h¢×p×(Dвн2-(Dвн-S)2)×r1,

S – толщина стенки цилиндрической обечайки, м,

h¢ - суммарная высота приварной части, м, конструктивно назначаем h¢=0,3 м;

МД – масса стандартного эллиптического днища, кг,

МО – масса обечайки аппарата, кг,

МО=0,25×l¢×p×(Dвн2-(Dвн-S)2)×r1,

l¢ - высота обечайки аппарата, м;

mт – масса теплообменной трубки, кг,

mт=0,25×l×p×(dн2-dвн2)×r2,

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.