Материалом для днищ выбираем Сталь ВСт3 ГОСТ 380-71. Оба днища изготовляем литыми по ГОСТ 6533-78*. К днищам привариваем цилиндрические части, в которые ввариваются патрубки (патрубки входа и выхода нагреваемой воды и патрубок слива воды из межтрубного пространства).

По ГОСТ 6533-78*, таблица 16.1[5], выбираем базовые размеры эллиптического отбортованного стального днища. Высоту отбортованной части выбираем по таблице 16.2[5].

3.4 Расчет толщины трубной решетки

Толщина стальной трубной решетки S, мм, должна быть не менее:

S³(4,35×dн+15)/(t-dн), где t – шаг разбивки трубок, мм.

S³(4,35×16+15)/(22-16)=14,1 мм.

Для изготовления трубной решетки выбираем по таблице 2.22[5] сталь прокатную толстолистовую ГОСТ 56581-57. Толщина листа S=16 мм. Материал: Сталь ВСт3 ГОСТ 380-71.

4 Проверка напряжений в обечайке и трубах аппарата

4.1 Температурные усилия от действия среды

Температурные усилия в трубах Qт¢, МН, и обечайке Qо¢, МН, определяются по формулам:

|Qт¢|=|Qо¢|;

|Qт¢|=![]() , где Ет –

модуль продольной упругости трубок, по

таблице IХ[4] принимаем Ет=1,059×105 МПа;

, где Ет –

модуль продольной упругости трубок, по

таблице IХ[4] принимаем Ет=1,059×105 МПа;

Ео – модуль продольной упругости обечайки, МПа, по таблице VII[4] принимаем Ео=1,870×105 МПа;

aо – коэффициент линейного расширения материала обечайки, К-1,

aо=10-6×(11,188+0,00526×tо);

aт – коэффициент линейного расширения материала трубки, К-1,

aт=10-6×(17,847+0,00877×tт);

tо – расчетная температура стенки обечайки, °С.

tт – расчетная температура теплообменных трубок, °С,

tт=0,5×(tн+tср);

FT – площадь поперечного сечения всех трубок аппарата, м2;

FО – площадь поперечного сечения обечайки аппарата, м2;

tС – температура среды внутри аппарата, °С.

tт=0,5×(80+147,91)=113,96 °С.

aо=10-6×(11,188+0,00526×147,91)=1,197×10-5 К-1.

aт=10-6×(17,847+0,00877×113,96)=1,885×10-5 К-1.

|Qт¢|=![]() =0,213 МН.

=0,213 МН.

|Q0¢|= 0,213 МН.

4.2 Температурные напряжения в трубах и обечайке

Температурные напряжения в трубах sт¢, МПа, и обечайке sо¢, МПа, составят:

sо¢= Qо¢/ Fo;

sт¢= -Qт¢/ Fт.

sо¢= 0,213/0,01312= 16,235 МПа.

sт¢= -0,213/0,01310= -16,260 МПа.

4.3 Полные напряжения в трубах и обечайке

Условия прочности для жесткотрубного аппарата записываются в виде:

|sо¢|£[s]О;

|sт¢|£[s]Т, где [s]Т – допускаемое напряжение для материала трубки, МПа, по таблице 1.5[5] принимаем [s]Т=63,9 МПа;

[s]О – допускаемое напряжение для материала обечайки, МПа, по таблице 1.2[5] принимаем [s]О=131,7 МПа.

16,235 МПа £ 131,7 МПа.

16,260 МПа £ 63,9 МПа.

Условие прочности для проектируемого аппарата выполняется. Таким образом установка компенсаторов не требуется.

5 Гидравлический расчет

5.1 Коэффициент трения x при турбулентном движении воды в трубках:

Коэффициент трения x при турбулентном движении воды в трубках определяется:

x=![]() .

.

x=![]() .

.

5.2 Потеря давления на трение DРтр, кгс/м2, для одного хода:

Потеря давления на трение DРтр, кгс/м2, для одного хода определяется по формуле:

DРтр=![]() , где l – длина теплообменных

трубок, м,

, где l – длина теплообменных

трубок, м,

l=L+2×S;

l=1,917+2×0,016=1,949 м.

DРтр=![]() мм вод. ст.

мм вод. ст.

5.3 Суммарная потеря давления на трение SDРтр, кгс/м2:

Суммарная потеря давления на трение SDРтр, кгс/м2, определяется по формуле:

SDРтр=Z×DРтр×Х, где Х – поправочный коэффициент на шероховатость поверхности, латунные трубки считаются гладкими, поэтому Х=1.

SDРтр=2×524×1=1048 мм вод. ст.

5.4 Суммарная потеря давления в подогревателе SDрт, кгс/м2, на преодоление местных сопротивлений:

Суммарная потеря давления в подогревателе SDрт, кгс/м2, на преодоление местных сопротивлений определяется по формуле.

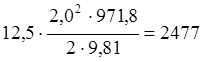

SDРт=![]() .

.

SDрт= мм вод. ст.

мм вод. ст.

5.5 Общее сопротивление подогревателя по воде Dр, кгс/м2:

Dр=SDрт+SDртр.

Dр=1048+2477=3525 мм вод. ст. = 34580 Па = 34,58 кПа.

5.6 Мощность, потребляемая насосом N, кВт:

N=G×Dр/(r2×h), где h - общий КПД насоса, принимаем h=0,8.

N=41,80×34,58/(971,8×0,8)=1,86 кВт.

5.7 Гидравлический расчет патрубков

Массовый расход теплоносителя G, кг/с, определяется по формуле:

G=r×W×f, где r - плотность проходящего через патрубок теплоносителя, кг/м3;

W - скорость теплоносителя внутри патрубка, м/с;

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.