невысокие требования к точности расположения деталей передачи;

· предохранение от перегрузки за счет возможности проскальзывания ремня по шкиву.

Наряду с достоинствами ременные передачи обладают и некоторыми существенными недостатками. Это:

· большие габариты;

· непостоянство передаточного числа из-за проскальзывания ремня по шкиву;

· большая нагрузка на валы и опоры;

· низкая долговечность ремней.

Передаваемая мощность – обычно не более 50 кВт, передаточное число – до 6.

Во всех отраслях машиностроения и приборостроения наиболее широкое применение нашли зубчатые передачи благодаря ряду их достоинств:

· постоянству передаточного числа;

· отсутствию проскальзывания;

· большой несущей способности при сравнительно малых габаритах и массе;

· большой долговечности; работе в обширном диапазоне режимов нагружения;

· сравнительно малым нагрузкам на валы и опоры;

· высокому КПД, простоте обслуживания и ухода;

К недостаткам зубчатых передач можно отнести:

· высокие требования к точности изготовления колес и сборки передач;

· необходимость повышенной жесткости корпусов, валов, опор;

· шум, особенно при высоких частотах вращения и недостаточной точности; вибрации;

· имеет низкую демпфирующую способность.

1.1 Определим мощность на рабочем валу привода

![]() , (1.1)

, (1.1)

где Ft – окружное усилие,

υ – скорость конвейера,

![]() кВт,

кВт,

1.2 Определим общий кпд привода.

![]() , (1.2)

, (1.2)

где ![]() - кпд

закрытой зубчатой цилиндрической передачи 0,98

- кпд

закрытой зубчатой цилиндрической передачи 0,98

![]() -кпд

муфты 0,98,

-кпд

муфты 0,98,

![]() - кпд цепной

ременной передачи, 0,96,

- кпд цепной

ременной передачи, 0,96,

![]() - кпд подшипников

качения, 0,99,

- кпд подшипников

качения, 0,99,

![]()

1.3 Определим мощность электродвигателя.

, (1.3)

, (1.3)

![]() кВт.

кВт.

Ориентировочная частота входного вала при ориентировочных передаточных числах:

![]()

![]() мин-1

мин-1

Фактическую частоту вращения входного вала привода в соответствии с Pэ = 2,2 кВт (Приложение А) принимаем:

![]() мин-1

мин-1

Электродвигатель выбираем

по каталогу (приложение 1[1]) из условия, что Nэл. дв ≥Nтр и ![]() . Тогда

выбираем тип электродвигателя АИР 90L4 ТУ 16-525. 564-84 с асинхронной частотой вращения n = 1395 мин-1.

. Тогда

выбираем тип электродвигателя АИР 90L4 ТУ 16-525. 564-84 с асинхронной частотой вращения n = 1395 мин-1.

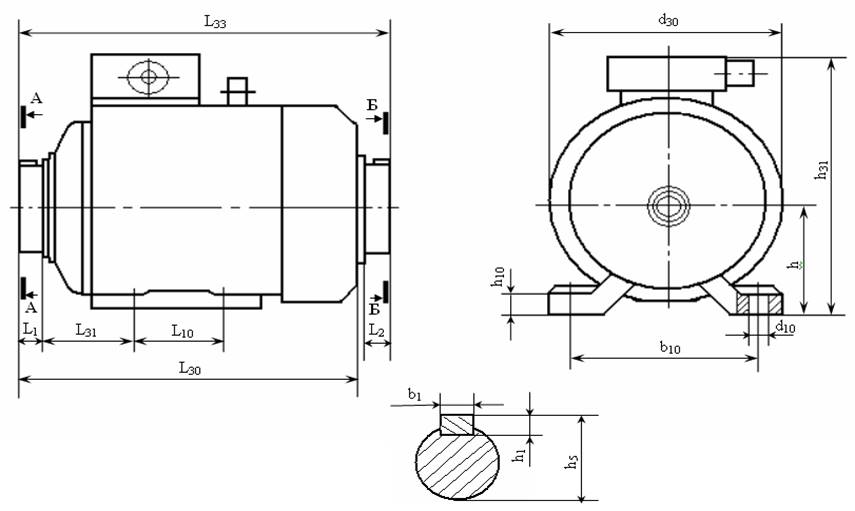

Из приложения 2[1] выберем размеры электродвигателя АИР 90L4 и занесём в таблицу 1. 1

Размеры электродвигателя.

Таблица 1.1

|

Тип электродвигателя |

Число полюсов |

Основные размеры, мм |

||||||||||||

|

l1 |

l10 |

l30 |

l31 |

d1 |

d10 |

d30 |

b1 |

b10 |

h |

h1 |

h10 |

h31 |

||

|

АИР 90L4 |

2 |

50 |

125 |

337 |

56 |

14 |

10 |

210 |

8 |

140 |

90 |

7 |

11 |

225 |

По данным таблицы 1.1 построим эскиз электродвигателя.

|

![]()

|

|

|

|

|

|

|

|

|

1.4 Определим общее передаточное число привода

![]() , (1.4)

, (1.4)

где n1 – частота вращения электродвигателя,

nр.в. – частота вращения рабочего вала,

![]() (1.5)

(1.5)

![]()

![]() .

.

1.5 Произведём разбивку общего передаточного числа по ступеням отдельных передач.

Зададим передаточное число редуктора uр=4, тогда

, (1.6)

, (1.6)

где uрем - передаточное число ременной передачи,

uр – передаточное число редуктора,

![]() .

.

1.6 Определим частоту вращения последовательно на каждом валу.

![]() мин-1,

мин-1,

![]() , (1.7)

, (1.7)

![]() мин-1,

мин-1,

![]() , (1.8)

, (1.8)

![]() мин-1.

мин-1.

1.7 Определим угловые скорости на валах.

![]() , (1.9)

, (1.9)

![]() рад/сек,

рад/сек,

![]() рад/сек,

рад/сек,

![]() рад/сек.

рад/сек.

1.8 Определим расчётные мощности на валах

![]() кВт,

кВт,

![]() , (1.10)

, (1.10)

![]() кВт,

кВт,

![]() , (1.11)

, (1.11)

![]() кВт.

кВт.

1.9 Определим крутящие моменты

![]() , (1.12)

, (1.12)

![]() Н∙м,

Н∙м,

![]() Н∙м,

Н∙м,

![]() Н∙м.

Н∙м.

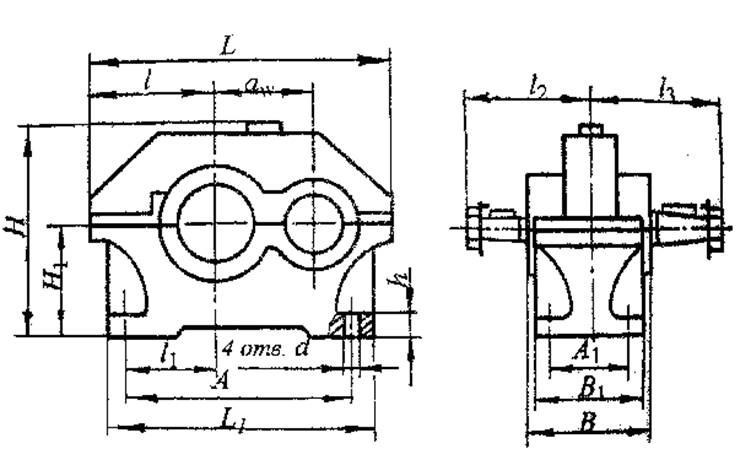

1.3 Выбираем стандартный редуктор

Редуктор 1 ЦУ-200-4 12 ТУ 2-056-243-86

Подбор редуктора производим исходя из:

А) По передаточному числу

Б) По номинальному вращательному моменту на тихоходном валу

Габаритные и присоединительные размеры

Таблица 1.2

|

|

L |

|

|

|

|

|

H |

|

h |

A |

|

B |

|

d |

|

200 |

580 |

500 |

236 |

165 |

230 |

265 |

425 |

212 |

36 |

437 |

136 |

212 |

200 |

24 |

Таблица 1.3

|

Выходной вал |

Входной вал |

||||||||||

|

d |

|

|

|

b |

t |

d |

|

|

|

d |

t |

|

70 |

|

140 |

105 |

18 |

36,38 |

55 |

|

110 |

82 |

14 |

28,95 |

Рисунок 1.2 – Габаритные и присоединительные размеры редуктора

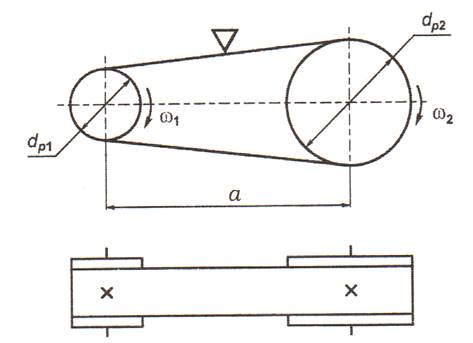

2 РАСЧЕТ И КОНСТРУИРОВАНИЕ КЛИНОРЕМЕННОЙ ПЕРЕДАЧИ

2.1 Расчёт клиноременной передачи

Рисунок 2.1- Эскиз клиноременной передачи

Исходные данные: Р1 = 1,69 кВт; Р2 = 1,6 кВт; Т1 = 11,57 Н∙м; Т2 = 36,7 Н∙м

Сечение клинового ремня

По номограмме 1.5 [2] с учетом мощности Р1 = 1,69 кВт и частоте вращения малого шкива n1 = 1395 мин-1 выбираю тип ремня А.

Расчётная передаваемая мощность

Рр = Р1 ∙ Ср (2.1)

где Ср – коэффициент динамической нагрузки и режима работы, определяется по таблице 1.6 [2]

Ср = 1,4

Рр = 1,69 ∙ 1,4 = 2,366 кВт

Основные параметры приводного клинового ремня

Из таблицы 2.12 [2]

|

Сеч.р-ня |

|

|

у |

|

S |

L |

M |

|

А |

13 |

11 |

3,3 |

8 |

81 |

560..4000 |

0,1 |

Определяем расчётный диаметр меньшего шкива

(2.2)

(2.2)

окончательно принимаем ![]()

Определяем диаметр большего шкива

dр2 = dр1 ∙ u (1 – ε) (2.3)

где ε – коэффициент относительного скольжения, ε = 0,01 ![]()

u - передаточное число u = 3,35

dр2 = 90 ∙3,35(1 – 0,01) = 298,5 мм

Принимаю ближайшее стандартное значение dр2 по таблице 1.3 (приложение 3) [2]. В соответствии с ГОСТ 20889-88

dр2 = 300 мм

Фактическое передаточное отношение

Uф =  (2.4)

(2.4)

Uф ![]()

Разность фактического и заданного передаточных чисел

∆ =  (2.5)

(2.5)

∆ = ![]() =0,51%

=0,51%

Минимальное межосевое расстояние амин = 0,7∙(dр1 + dр2) (2.6)

амин = 0,7∙(90 + 300) = 273 мм

Максимальное межосевое расстояние амах = 2∙(dр1 + dр2) (2.7)

амах = 2∙(90 + 300) = 780 мм

Принимаю межосевое расстояние из условия амин<а’<амах

273<а<780 принимаю а’ = 526,5 мм

Расчётная длина ремня

Вычисляется по формуле 1.7 [2]

lр = 2∙![]() +

+ ![]() (2.8)

(2.8)

lр = 2∙526,5 + 1,57∙(90 + 300) +![]() = 1686,2

м

= 1686,2

м

По таблице 1.3 (приложение 2) [2] принимаю L = 1800 мм

Межосевое расстояние, соответствующее принимаемой стандартной

длине клинового ремня а = 0,25 ∙[ Lр - ![]() (2.9)

(2.9)

а =0,25∙ [1800 – 1,57∙390 + ![]() ] = 585

мм

] = 585

мм

Угол обхвата ремнём малого шкива

α1 = 180º - 57,3º ∙ ![]() (2.10)

(2.10)

α1![]() =159,4º

=159,4º

α1≥ 159,4º 159,4º ≥ 110º условие выполняется

Скорость ремня

![]() (2.11)

(2.11)

![]()

![]() = 6,57 м/с

= 6,57 м/с

Номинальная мощность

Номинальная мощность Ро определяется по таблице 1.9 [2]

Ро = 1,08 кВт

Предварительное число клиновых ремней, необходимое для передачи мощности Рр

![]() =

= ![]() (2.12)

(2.12)

![]()

![]() = 3,18 принимаю 3 ремня где Сα – коэффициент, учитывающий

влияние угла обхвата α1 ремнём меньшего шкива на тяговую способность

передачи

= 3,18 принимаю 3 ремня где Сα – коэффициент, учитывающий

влияние угла обхвата α1 ремнём меньшего шкива на тяговую способность

передачи

Ск – коэффициент, учитывающий влияние передаточного числа

СL – коэффициент, учитывающий длину ремня

Эти коэффициенты определяются по таблицам 1.7, 1.11, 1.12 [2]

Сα = 0,943 Ск = 1+0,02 uф =1,07 СL = 1,01

Уточнённое число ремней

Z=![]() (2.13)

(2.13)

![]() -коэффициент, учитывающий число

ремней

-коэффициент, учитывающий число

ремней ![]() =0,8

=0,8

Z=![]()

Окончательно принимаем Z=4

Начальное натяжение ветви одного ремня Fо с закреплёнными центрами шкивов

Fо = 750 ∙ ![]() (2.14)

(2.14)

Fо = 750![]() + 0,1 ∙

6,572 =104,56 Н

+ 0,1 ∙

6,572 =104,56 Н

где mn – масса 1 м ремня, определяется по таблице 1.2 [2] mn = 0,1 кг

Окружная сила, передаваемая комплектом клиновых ремней

Ft = ![]() (2.15)

Ft

(2.15)

Ft ![]() = 90 Н

= 90 Н

Силы натяжения ведущей и ведомой ветвей одного клинового ремня

F1 = Fo + ![]() (2.16)

(2.16)

F2 = Fo - ![]() ; (2.17)

; (2.17)

F1 = 104,56 + ![]() = 149,56Н

= 149,56Н

F2 = 104,5 –![]() = 59,56

Н

= 59,56

Н

Сила давления на вал клиновых ремней

Fв = 2 ∙ Fo ∙ Z ∙ sin![]() (2.18)

(2.18)

Fв = 2 ∙ 104,56 ∙ 4 ∙ sin![]() = 823 Н

= 823 Н

Напряжение в ремне от силы натяжения ведущей ветви

![]() (2.19)

(2.19)

![]()

![]() = 1,846 МПа где S – площадь поперечного сечения ремня, мм2 S = 81 мм2

= 1,846 МПа где S – площадь поперечного сечения ремня, мм2 S = 81 мм2

Напряжение в ремне от изгиба его на меньшем шкиве

![]() (2.20)

(2.20)

где Y – значение расстояния от нейтрального слоя до верхней поверхности клинового таблица 1.3 [2] Y = 3,3 мм

Еи – модуль продольной упругости для материалов ремней Еи = 90 МПа

![]() = 6,6

МПа

= 6,6

МПа

Напряжение в ремне от центробежных сил

συ =![]() (2.21)

(2.21)

где ρ – плотность материала ремня ρ = 1304 кг/м3

συ = ![]() = 0,0533

МПа

= 0,0533

МПа

Максимальное напряжение в ремне

σмах = σ1 + σи + συ (2.22)

σмах = 1,824 + 6,6 + 0,0533 = 8,477 МПа

Прочность обеспечена, если σмах ≤ [σр] = 10 МПа 8,477 ≤ 10 МПа, условие

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.