|

Федеральное агентство по образованию (Рособразование) |

|||||

|

Архангельский государственный технический университет Кафедра прикладной механики и основ конструирования |

|||||

|

(наименование кафедры)

|

|||||

|

(фамилия, имя, отчество студента) |

|||||

|

Факультет ПЭ |

КурсIII |

Группа2 |

|||

|

КУРСОВАЯ РАБОТА |

|||||

|

По дисциплине Механика |

|||||

|

На тему Расчет и конструирование привода ленточного конвейера |

|||||

|

(наименование темы) |

|||||

|

11.1.5.07.КР.28.02.00.00.ПЗ Работа допущена к защите ________________ |

|||||

|

(подпись руководителя) |

(дата) |

||||

|

Признать, что работа |

|||||

|

выполнена и защищена с оценкой ___________________________________ |

|||||

|

Руководитель ____________________ ___________ _ |

|||||

|

(должность) (подпись) |

(и., о., фамилия) |

||||

|

___________________ (дата) |

|||||

|

Архангельск |

|||||

|

2008 |

|||||

Содержание

2. Расчет закрытой зубчатой передачи ..………………………………………….11

3. Расчет приводной роликовой цепной передачи…….……………………...….21

4. Расчет и конструирование тихоходного вала редуктора………...…….……...27

5. Подбор и расчет на долговечность подшипников………………………… .....38

Список литературы…………………………………………………………….…..44

Введение

Во всех отраслях машиностроения и приборостроения наиболее широкое применение нашли зубчатые передачи благодаря ряду их достоинств:

· постоянству передаточного числа;

· отсутствию проскальзывания;

· большой несущей способности при сравнительно малых габаритах и массе;

· большой долговечности; работе в обширном диапазоне режимов нагружения;

· сравнительно малым нагрузкам на валы и опоры;

· высокому КПД, простоте обслуживания и ухода;

К недостаткам зубчатых передач можно отнести:

· высокие требования к точности изготовления колес и сборки передач;

· необходимость повышенной жесткости корпусов, валов, опор;

· шум, особенно при высоких частотах вращения и недостаточной точности; вибрации;

· имеет низкую демпфирующую способность.

Цепные передачи обладают следующими достоинствами:

· более компактны по сравнению с ременными передачами;

· могут передавать значительно большую мощность (до 3000 кВт);

· возможность работы при больших передаточных отношениях;

· возможность передачи вращающего момента от одной ведущей звездочки к нескольким ведомым;

Наряду с достоинствами ременные передачи обладают и недостатками. Это:

· износ шарниров цепи и зубьев звездочек в процессе работы;

· шум, увеличивающийся с увеличением угловой скорости и уменьшением числа зубьев ведущей звездочки;

· неравномерность скорости движения цепи в пределах поворота ведущей звездочки на угол, соответствующий шагу цепи.

1.1 Определим мощность на рабочем валу привода

![]() ; (1.1)

; (1.1)

где Ft – окружное усилие,

υ – скорость конвейера,

![]() кВт.

кВт.

1.2 Определим общий кпд привода.

![]() , где (1.2)

, где (1.2)

![]() - КПД муфты;

- КПД муфты; ![]() [1];

[1];

![]() - КПД приводной роликовой цепной

передачи:

- КПД приводной роликовой цепной

передачи: ![]() =0,93;

=0,93;

![]() - КПД закрытой прямозубой

цилиндрической зубчатой передачи;

- КПД закрытой прямозубой

цилиндрической зубчатой передачи;

![]() =0,97;

=0,97;

![]() - КПД пары подшипников качения:

- КПД пары подшипников качения: ![]() =0,99;

=0,99;

![]()

1.3 Определим частоту вращения рабочего вала:

![]() ;

(1.3)

;

(1.3)

где ![]() – частота вращения

рабочего вала, мин -1;

– частота вращения

рабочего вала, мин -1;

![]() об/мин.

об/мин.

1.4 Вычислим частоту вращения первого вала:

![]() ;

(1.4)

;

(1.4)

![]() - передаточное

число привода:

- передаточное

число привода:

![]() (1.5)

(1.5)

Up-передаточное число редуктора;

Uзуб- передаточное число зубчатой передачи;

Принимаем

предварительно ![]() об/мин:

об/мин:

![]() (1.6)

(1.6)

![]()

![]() Uзуб

Uзуб ![]()

1.5 Определим мощность электродвигателя.

(1.7)

(1.7)

![]() кВт.

кВт.

Фактическую частоту вращения входного вала привода в соответствии с Pэ = 11 кВт (Приложение А) принимаем:

![]() мин-1.

мин-1.

Электродвигатель выбираем

по каталогу (приложение 1[1]) из условия, что Nэл. дв ≥Nтр и ![]() . Тогда выбираем

тип электродвигателя АИР 132М4 ТУ16-525 с асинхронной частотой вращения n = 1447 мин-1.

. Тогда выбираем

тип электродвигателя АИР 132М4 ТУ16-525 с асинхронной частотой вращения n = 1447 мин-1.

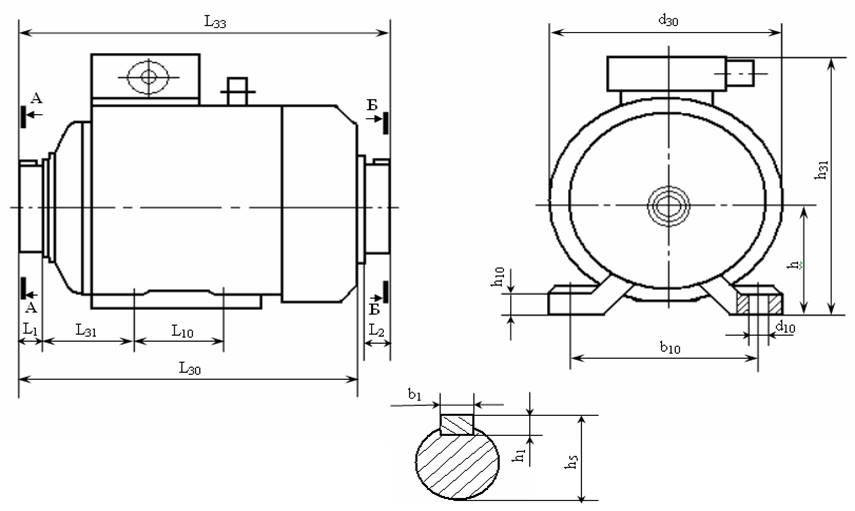

Из приложения 2[1] выберем размеры электродвигателя АИР 132 М4 и занесём в таблицу 1. 1

Размеры электродвигателя.

Таблица 1.1

|

Тип электродвигателя |

Число полюсов |

Основные размеры, мм |

||||||||||||

|

l1 |

l10 |

l30 |

l31 |

d1 |

d10 |

d30 |

b1 |

b10 |

h |

h1 |

h10 |

h31 |

||

|

АИР 132 М4 |

2 |

80 |

180 |

450 |

90 |

38 |

12 |

290 |

10 |

220 |

130 |

8 |

13 |

325 |

По данным таблицы 1.1 построим эскиз электродвигателя.

|

![]()

|

|

|

|

|

|

|

|

|

1.6 Определим частоту вращения последовательно на каждом валу.

![]() об/мин;

об/мин;

![]() об/мин.

(1.8)

об/мин.

(1.8)

![]() ;

(1.9)

;

(1.9)

![]() об/мин.

об/мин.

![]() ; (1.10)

; (1.10)

![]() об/мин.

об/мин.

1.7 Определим угловые скорости на валах:

![]() ; (1.11)

; (1.11)

![]() рад/сек.

рад/сек.

![]() рад/сек;

рад/сек;

![]() рад/сек.

рад/сек.

![]() рад/сек.

рад/сек.

1.8 Определим расчётные мощности на валах:

![]() кВт.

кВт.

![]() ; (1.12)

; (1.12)

![]() кВт.

кВт.

![]() ;

(1.13)

;

(1.13)

![]() кВт.

кВт.

![]() ; (1.14)

; (1.14)

![]()

![]() кВт.

кВт.

1.9 Определим крутящие моменты:

![]() ; (1.15)

; (1.15)

![]() Н∙м.

Н∙м.

![]() Н∙м.

Н∙м.

![]() Н∙м.

Н∙м.

![]() Н∙м.

Н∙м.

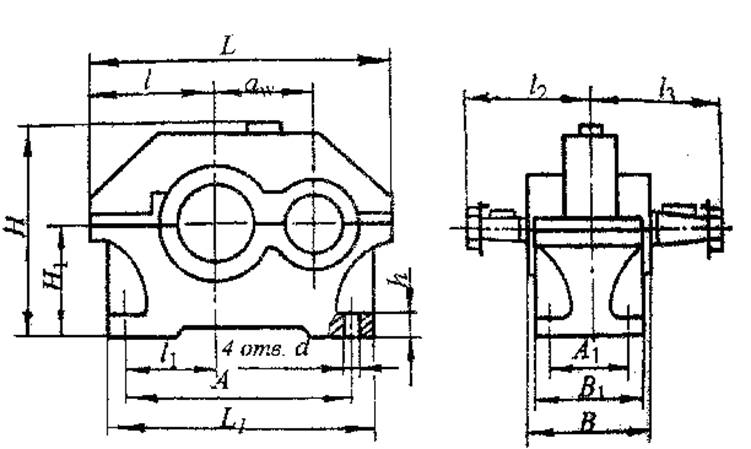

1.3 Выбираем стандартный редуктор.

Редуктор 1 ЦУ-200-4 12 ТУ 2-056-243-86

Подбор редуктора производим по следующим параметрам:

А) По передаточному числу;

Б) По номинальному вращательному моменту на тихоходном валу.

Габаритные и присоединительные размеры.

Таблица 1.2

|

|

L |

|

|

|

|

|

H |

|

h |

A |

|

B |

|

d |

|

200 |

580 |

500 |

236 |

165 |

230 |

265 |

425 |

212 |

36 |

437 |

136 |

212 |

200 |

24 |

Таблица 1.3

|

Выходной вал |

Входной вал |

||||||||||

|

d |

|

|

|

b |

t |

d |

|

|

|

d |

t |

|

70 |

|

140 |

105 |

18 |

36,38 |

55 |

|

110 |

82 |

14 |

28,95 |

Рисунок 1.2 – Габаритные и присоединительные размеры редуктора.

2. РАСЧЕТ И КОНСТРУИРОВАНИЕ ЗАКРЫТОЙ ЗУБЧАТОЙ ПЕРЕДАЧИ

Исходные данные:

Вращающий момент на ведомом валу Т3 = 230,2 Н.м.

Угловые скорости:ω1 = 151,5 рад/с ω3 = 37,88 рад/с .

Передаточное число передачи: U =4.

Вид нагрузки: передача цилиндрическая прямозубая, срок службы: tp =7000 часов.

|

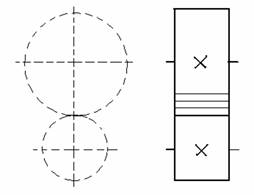

![]()

|

Рисунок 3.1 - Цилиндрическая закрытая прямозубая передача

Передача зубчатая цилиндрическая прямозубая. Индекс 1 соответствует шестерне, индекс 2 – колесу.

Определяем материал для изготовления зубчатых колес:

Выбираем сталь 45, термообработка Н (нормализация).

Твердость заготовки:

для шестерни 207 НВ, для колеса 179 НВ.

Определяем число циклов нагружения:

![]() ;

(2.1)

;

(2.1)

где n1 и n2 частоты вращения соответствующих шестерни и колеса, об/мин;

tp – срок службы механизма, ч.

n1= 1447 об/мин n2= 361,75 об/мин

Допускаемое контактное напряжение.

Коэффициенты долговечности ![]() ,

, ![]() принимаем равные

единице,

принимаем равные

единице,

![]() , (2.2)

, (2.2)

где ![]() предел контактной

выносливости поверхностей зубьев, МПа;

предел контактной

выносливости поверхностей зубьев, МПа;

![]() .

(2.3)

.

(2.3)

![]() коэффициент

безопасности. Для колес с однородной структурой материала

коэффициент

безопасности. Для колес с однородной структурой материала ![]() .

.

![]() МПа;

МПа;

![]() МПа;

МПа;

![]() МПа;

МПа;

![]() МПа.

МПа.

В качестве допускаемого контактного

напряжения принимаем для прямозубых передач меньшее из ![]() и

и ![]() . В нашем случае это

. В нашем случае это ![]() МПа.

МПа.

Допускаемое напряжение изгиба.

![]() , (2.4)

, (2.4)

где ![]() предел выносливости

зубьев при изгибе;

предел выносливости

зубьев при изгибе;

![]() ; (2.5)

; (2.5)

![]() коэффициент

безопасности при изгибе, принимаем

коэффициент

безопасности при изгибе, принимаем ![]() ;

;

![]() коэффициент, учитывающий

влияние двухстороннего приложения нагрузки на зубья, принимаем

коэффициент, учитывающий

влияние двухстороннего приложения нагрузки на зубья, принимаем![]() ;

;

![]() МПа,

МПа,

![]() МПа,

МПа,

![]() МПа,

МПа,

![]() МПа.

МПа.

Для прямозубых передач принимаем наименьшее значение:

[σF]=208,7 Мпа.

Межосевое расстояние:

,

(2.6)

,

(2.6)

где ![]() вспомогательный

коэффициент; для прямозубых передач

вспомогательный

коэффициент; для прямозубых передач ![]() ;

;

![]() передаточное число;

передаточное число;

![]() крутящий момент на

валу колеса,

крутящий момент на

валу колеса, ![]() ;

;

![]() коэффициент

неравномерности распределения нагрузки по длине зуба для прирабатывающихся

зубчатых колес (термообработка – нормализация улучшение)

коэффициент

неравномерности распределения нагрузки по длине зуба для прирабатывающихся

зубчатых колес (термообработка – нормализация улучшение)![]() ;

;

![]() коэффициент

ширины зубчатого венца принимается в зависимости от расположения шестерни

относительно опор при симметричном расположении

коэффициент

ширины зубчатого венца принимается в зависимости от расположения шестерни

относительно опор при симметричном расположении ![]() . Принимаем

. Принимаем ![]() ;

;

мм.

мм.

Округляем до ближайшего по ГОСТ 2185-66:

![]() =140 мм.

=140 мм.

Модуль зубьев:

![]() ;

(2.7)

;

(2.7)

![]() мм.

мм.

Принимаем по ГОСТ

9563-60 ![]() =2,24 мм.

=2,24 мм.

Суммарное число зубьев шестерни и колеса:

![]() , (2.8)

, (2.8)

где ![]() угол наклона зубьев,

угол наклона зубьев,

![]() ;

;

![]() шт.

шт.

Число зубьев шестерни:

![]() ; (2.9)

; (2.9)

![]() шт.

шт.

Число зубьев колеса :

![]() ; (2.10)

; (2.10)

![]() шт.

шт.

Фактическое передаточное число:

![]() ; (2.11)

; (2.11)

![]()

Геометрические размеры шестерни и колеса.

Делительные диаметры:

![]() ; (2.12)

; (2.12)

![]() мм;

мм;

![]() мм.

мм.

Диаметры вершин зубьев:

![]() ; (2.13)

; (2.13)

![]() мм;

мм;

![]() мм.

мм.

Диаметры впадин:

![]() ; (2.14)

; (2.14)

![]() мм;

мм;

![]() мм.

мм.

Ширина венцов:

![]() ; (3.15)

; (3.15)

![]() мм;

мм;

![]() ; (2.16)

; (2.16)

![]() мм.

мм.

Окружная скорость колес:

![]() ; (2.17)

; (2.17)

где ![]() угловая скорость

вала шестерни;

угловая скорость

вала шестерни;

![]() м/с.

м/с.

По полученной скорости назначают степень точности изготовления зубчатой передачи, принимаем степень точности 9, по таблице 1.4[3].

Силы, действующие в зацеплении.

Окружные :![]()

![]() ; (2.18)

; (2.18)

![]() Н.

Н.

Радиальные:

![]() ; (2.19)

; (2.19)

![]() Н.

Н.

Здесь угол зацепления ![]() ˚.

˚.

Осевые:

![]() ; (2.20)

; (2.20)

![]() Н.

Н.

Коэффициенты, учитывающие неравномерность распределения и характер

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.