Валы. Оси.

Вал- вращающаяся деталь машины предназначенная для поддержания на нем зубчатых колес, звездочек, шкивов и для передачи вращающегося момента. При работе вал испытывает изгиб и кручение.

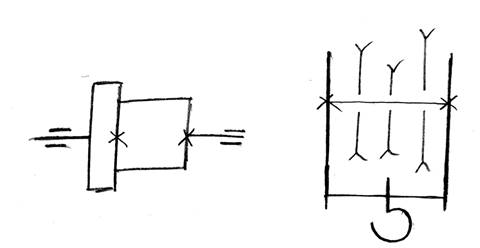

Ось- деталь машины предназначенная только для поддержания. В отличии от вала ось не передает вращающий момент, поэтому не испытывают кручение. Они могут быть неподвижными несущими на себе свободно вращающиеся детали и подвижными.

Классификация: по геометрической форме валы делятся на: гибкие, прямые, коленчатые. По конструкции: 1)гладкие- одного диаметра по всей длине; 2) ступенчатые. Такой вал обеспечивает хорошее центрирование насаживаемых деталей и имеет повышенную прочность и жесткость. Однако ступенчатые оси и валы имеют более широкое распространение, т.к. обеспечивают более удобную сборку и фиксацию насаживаемых деталей от осевого смещения и кроме того сами уступы на валах воспринимают осевую нагрузку. По типу сечении валы и оси подразделяются на: 1) сплошные; 2) полые- с целью уменьшения веса ( применяются редко).

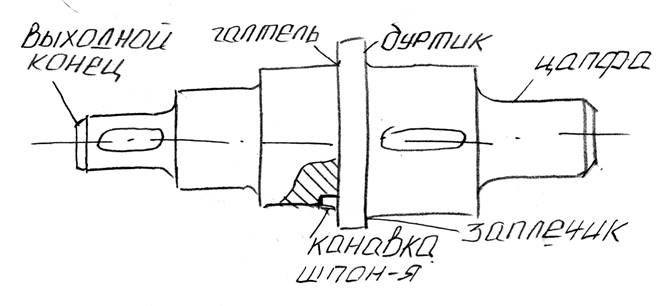

Элементы конструкции валов: несколько характерных участков: 1) цапфы- участки вала или оси лежащие в опорах; 2)шипы- располагаются на конце вала и воспринимают разные нагрузки; 3)шейки- в средней части; 4)пяты- воспринимают осевую нагрузку.

Посадочные поверхности валов и осей под ступицы насаживаемых деталей: обычно выполняют цилиндрическими, а концы валов цилиндрическими или коническими.

Переходные участки между двумя ступенями делают для снижения концентрации напряжений. Их выполняют с канавкой или галтелью.

Буртик - кольцевое утолщение составляющие с ним одно целое.

Заплечик - переходная поверхность, служащая для упора насаживаемых деталей. Пяты бывают: сплошные, кольцевые, гребенчатые.

Материалы:

Должны быть прочными, хорошо обрабатываться и иметь высокий модуль упругости. Валы изготавливают из углеродистых и легированных сталей. Легированные для высококачественных валов. При изготовлении вала заодно с шестерней, материал вала соответствует материалу шестерни. Заготовки валов или осей - круглый прокат.

Расчет валов:

Вал- наиболее ответственная деталь машины. Основными критериями работоспособности и их расчета являются: прочность, жесткость и виброустойчивость.

1) Ориентировочный расчет: ориентировочное определение

диаметра конца вала только на кручение- известен только ![]() :

: ;

; ![]() ;

;![]()

![]() МПа- допускаемое напряжение

при кручении; Низкие значения показывают неучтенные напряжения изгиба, характер

нагрузки и контактные напряжения галтели, шпоночных соединений и резьбы.

Полученное значение округляется до стандартного большего из ряда ГОСТ6636-69.

Длина выходного конца вала

МПа- допускаемое напряжение

при кручении; Низкие значения показывают неучтенные напряжения изгиба, характер

нагрузки и контактные напряжения галтели, шпоночных соединений и резьбы.

Полученное значение округляется до стандартного большего из ряда ГОСТ6636-69.

Длина выходного конца вала ![]() согласовывается с

ГОСТ12080-66- цилиндрические; ГОСТ12081-72- конические концы. Под действием

вращающего момента поперечное сечение вала закручивается друг относительно

друга. Относительный угол закручивания не должен превышать допустимого

значения. Диаметр вала исходя из условия жесткости определяется по формуле:

согласовывается с

ГОСТ12080-66- цилиндрические; ГОСТ12081-72- конические концы. Под действием

вращающего момента поперечное сечение вала закручивается друг относительно

друга. Относительный угол закручивания не должен превышать допустимого

значения. Диаметр вала исходя из условия жесткости определяется по формуле:  , где

, где ![]() -

модуль сдвига (8*104МПа);

-

модуль сдвига (8*104МПа); ![]() - дополнительный

относительный угол закручивания (2-40).

- дополнительный

относительный угол закручивания (2-40).

Проектировочный расчет:

Этот расчет предусматривает разработку конструкции вала на

этом этапе определяются диаметры посадочных участков цапфы и конструкцию

переходных участков. Диаметр вала в сечениях из условия прочности при

совместном действии изгиба с кручением определяется по эквивалентному моменту:  ;

; ![]() ,

где

,

где ![]() -предел выносливости материала при

симметричном цикле нагружения;

-предел выносливости материала при

симметричном цикле нагружения;![]() - предел прочности;

- предел прочности;

![]() =1,5-2,5- требуемый коэффициент запаса

прочности;

=1,5-2,5- требуемый коэффициент запаса

прочности; ![]() - коэффициент концентрации напряжений;

- коэффициент концентрации напряжений;

![]() .

.

Методика расчета на прочность:

Вал рассматривается как балка лежащая на двух опорах

(подшипниках).1) Составляется расчетная схема вала. Подшипники заменяются

шарнирно подвижными или шарнирно неподвижными опорами в зависимости от

воспринимаемых нагрузок (радиальных и осевых). 2) Определяются реакции опор.

Точки приложения реакции выбираются в середине подшипников. Силы

рассматриваются как сосредоточенные и действующие в двух взаимно

перпендикулярных плоскостях. Одну из них для удобства называют горизонтальной,

а другую вертикальной. 3) Определяют изгибающие моменты от действия

вертикальных и горизонтальных нагрузок отдельно и строят эпюры изгибающих

моментов в вертикальных и горизонтальных плоскостях (![]() ).

4) Вычисляют суммарный изгибающий момент:

).

4) Вычисляют суммарный изгибающий момент: ![]() .

Строят эпюру суммарного изгибающего момента. 5) Строят эпюру крутящего момента.

Вычисляются эквивалентные моменты в сечениях и строится эпюра. 6) Определяются

диаметры вала в характерных сечениях начиная с его конца, передающего вращающий

момент. Если вал является промежуточным, то сначала определяется диаметр вала в

месте посадки зубчатого колеса (по эквивалентному моменту). 7) Уточняются

значения диаметров вала в соответствии со стандартными и с учетом

конструкционных особенностей вала, связанных с удобством посадки на него

деталей и необходимостью их фиксации в осевом направлении. Диаметр вала под

подшипники должен заканчиваться на 0 или 5.

.

Строят эпюру суммарного изгибающего момента. 5) Строят эпюру крутящего момента.

Вычисляются эквивалентные моменты в сечениях и строится эпюра. 6) Определяются

диаметры вала в характерных сечениях начиная с его конца, передающего вращающий

момент. Если вал является промежуточным, то сначала определяется диаметр вала в

месте посадки зубчатого колеса (по эквивалентному моменту). 7) Уточняются

значения диаметров вала в соответствии со стандартными и с учетом

конструкционных особенностей вала, связанных с удобством посадки на него

деталей и необходимостью их фиксации в осевом направлении. Диаметр вала под

подшипники должен заканчиваться на 0 или 5.

Проверочный расчет вала:

Он является уточнительным, т.к. учитывает характер

динамической нагрузки, концентрацию напряжений, качество обработки

поверхностей. Проверочный расчет проводится для сечений наиболее нагруженных и

имеющих концентратор напряжений (шпоночный паз, галтель, резьба). Расчет

сводится к определению коэффицие6нта запаса прочности: ![]() -

условие выполнено;

-

условие выполнено;  , где

, где ![]() - коэффициент запаса прочности по

нормальным напряжениям;

- коэффициент запаса прочности по

нормальным напряжениям; ![]() - коэффициент

запаса прочности по касательным напряжениям.

- коэффициент

запаса прочности по касательным напряжениям.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.