Федеральное агентство по образованию (Рособразование) |

|||||||||||||||||||||

|

Архангельский государственный технический университет |

|||||||||||||||||||||

|

Кафедра прикладной механики |

|||||||||||||||||||||

|

(наименование кафедры) |

|||||||||||||||||||||

|

|

|||||||||||||||||||||

|

(фамилия, имя, отчество студента) |

|||||||||||||||||||||

|

Факультет |

ПЭ |

курс |

3 |

группа |

2 |

||||||||||||||||

КУРСОВОЙ ПРОЕКТ11.1.5.07.КП.28.02.00.00.ПЗ |

|||||||||||||||||||||

|

По дисциплине |

Механика |

||||||||||||||||||||

|

На тему |

Расчет привода ленточного конвейера |

||||||||||||||||||||

|

(наименование темы) |

|||||||||||||||||||||

|

Руководитель проекта |

|

||||||||||||||||||||

|

(должность) |

(подпись) |

(и.,о., фамилия) |

|||||||||||||||||||

|

Проект допущен к защите |

|||||||||||||||||||||

|

(подпись руководителя) |

(дата) |

||||||||||||||||||||

|

Решением комиссии от « |

» |

2007 г. |

|||||||||||||||||||

|

признать, что проект |

|||||||||||||||||||||

|

выполнен и защищён с оценкой |

|||||||||||||||||||||

|

Члены комиссии |

|||||||||||||||||||||

|

(должность) |

(подпись) |

(и.,о., фамилия) |

|||||||||||||||||||

|

Архангельск |

|||||||||||||||||||||

|

2007 |

|||||||||||||||||||||

ЛИСТ ЗАМЕЧАНИЙ

СОДЕРЖАНИЕ

1. Энергетический и кинематический расчеты привода [1]……………………..5

2. Расчет закрытой цилиндрической зубчатой передачи[2]……………………..7

3. Расчет открытой ремённой передачи [2]…………………………….………..11

4. Расчет и конструирование валов редуктора [3]…………………………….…15

5. Конструирование шкива открытой ремённой передачи [2]…………………..18

6. Подбор подшипников валов редуктора [4]…………………………………….20

7. Подбор муфты [3]……………………………………………………………….22

8. Расчет шпонки [3] ………………………………………………………………23

Список используемой литературы…………………………………………………24

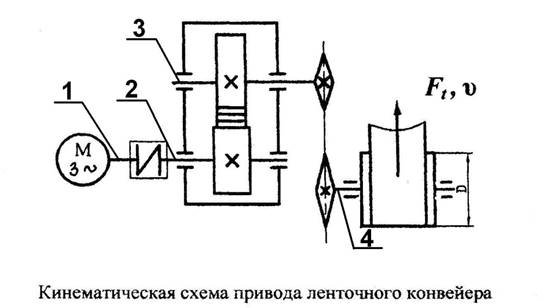

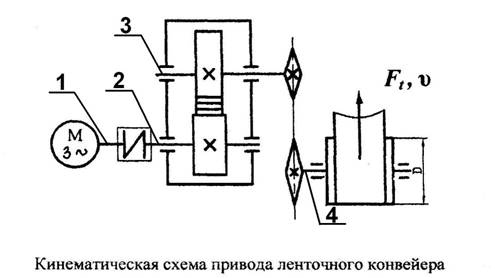

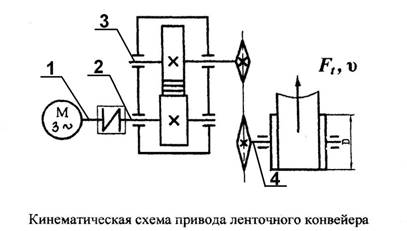

1.ЭНЕРГЕТИЧЕСКИЙ И КИНЕМАТИЧЕСКИЙ РАСЧЕТЫ ПРИВОДА

Исходные данные: Окружное усилие Ft=5,5 Кн.

Скорость конвейера V=1,5 м/с.

Диаметр барабана Dб=200 мм.

Срок службы конвейера 7000 часов.

Определим мощность на рабочем валу, и частоту вращения рабочего вала:

![]()

![]()

![]() кВт.

кВт.

![]() об/мин.

об/мин.

Мощность на рабочем валу привода Pp.в=8,25 кВт

Частота вращения рабочего вала np.в=143,2 об/мин

1. Укажем номера валов привода.

2. Мощность на рабочем валу привода Pp.в=8,25 кВт

3. Вычислим мощность на первом валу привода.

![]()

![]() -

КПД муфты;

-

КПД муфты; ![]() [1]

[1]

![]() - КПД открытой ремённой передачи;

- КПД открытой ремённой передачи;

![]() =0,95

=0,95

![]() - КПД закрытой прямозубой

цилиндрической зубчатой передачи;

- КПД закрытой прямозубой

цилиндрической зубчатой передачи;

![]() =

0,97

=

0,97

![]() - КПД пары подшипников качения;

- КПД пары подшипников качения; ![]() =0,99

=0,99

![]()

![]() кВт

кВт

4. Частота вращения рабочего вала np.в=143,3 об/мин

5. Вычислим частоту вращения первого вала.

![]()

![]() -

передаточное число привода

-

передаточное число привода

![]()

Up-передаточное число редуктора

Uзуб- передаточное число зубчатой передаичи

Принимаем

предварительно ![]() об/мин

об/мин

![]()

![]()

![]()

6. Выберем тип электродвигателя по таблице приложения А.1[1]

Двигатель АИР 132М4 ТУ16-525

![]() ,0

кВт

,0

кВт ![]() об/мин

об/мин

7. Вычислим частоты вращения валов привода.

![]() об/мин

об/мин

![]() об/мин

об/мин

![]() об/мин

об/мин

![]() об/мин

об/мин

8. Определим угловые скорости.

![]() рад/с

рад/с

![]() рад/с

рад/с

![]() рад/с

рад/с

![]() рад/с

рад/с

9. Вычислим мощность на валах привода.

![]() кВт

кВт

![]() кВт

кВт

![]() кВт

кВт

![]() кВт

кВт

10. Вычислим вращающие моменты на валах.

![]() Нм

Нм

![]() Нм

Нм

![]() Нм

Нм

![]() Нм

Нм

2. РАСЧЕТ ЗАКРЫТОЙ ЦИЛИНДРИЧЕСКОЙ ЗУБЧАТОЙ ПЕРЕДАЧИ

Исходные данные:

Вращающий момент на ведомом валу (на валу 3) Т2 = 230,2 Н.м.

Угловые скорости:ω1 = 151,5 рад/с ω2 = 37,88 рад/с .

Передаточное число передачи: U =4.

Вид нагрузки: передача цилиндрическая прямозубая, срок службы: tp =7000 часов.

1. Определяем материал для изготовления зубчатых колес.

Выбираем сталь 45, термообработка Н (нормализация).

Твердость заготовки:

для шестерни 207 НВ, для колеса 179 НВ.

Определяем число циклов нагружения зубьев:

для зубьев шестерни: N1=60n1tp;

для зубьев колеса N2=60n2tp, где n1 и n2 частоты вращения соответствующих шестерни и колеса, об/мин;

tp – срок службы механизма, ч.

N1= 1447 об/мин n2= 361,75 об/мин

N1=60.1447.7000=6,08.108 N2=60. 361,75 .7000=1,52.108

Определяем допускаемые напряжения:

допускаемые напряжения при расчете зубьев на усталостную контактную прочность:

для шестерни: [σН]1= (σНlimb1/ SН) .KНL1

для колеса: [σН]2= (σНlimb2/ SН) .KНL2

σНlimb – предел выносливости зубьев при контактном нагружении, Мпа.

При термообработке нормализация:

для шестерни: σН limb1=2 .НВ1 +70

для колеса: σН limb2=2 .НВ2 +70

σНlimb1=2.207+70=484 Мпа.

ΣНlimb2=2.179+70=428 Мпа.

SН – коэффициент безопасности;

SН=1,1 KНL=1

[σН]1=(484 /1,1) .1 = 440 Мпа.

[σН]2=(428/1,1) .1 = 389 Мпа.

Для прямозубых передач принимаем наименьшее значение:

[σН]=389 Мпа.

Допускаемые напряжения при расчете зубьев на усталостную изгибную прочность:

для шестерни: [σF]1= (σFlimb1/ SF) .KFL1 .KFC

для колеса: [σF]2= (σFlimb2/ SF) .KFL2 .KFC

σFlimb – предел выносливости зубьев при изгибном нагружени, Мпа.

При термообработке нормализация:

для шестерни: σF limb1=1,75 .НВ1 для колеса: σF limb2=1,75 .НВ2

σFlimb1=1,75.207=362 Мпа.

ΣFlimb2=1,75.179=313 Мпа.

SF – коэффициент безопасности

SF=1,5

KFL=1

KFC=1

[σF]1=(362/1,5) .1 .1=241 Мпа.

[σF]2=(313/1,5) .1 .1=208,7 Мпа.

Для прямозубых передач принимаем наименьшее значение:

[σF]=208,7 Мпа.

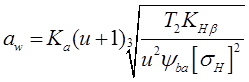

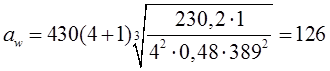

2. Межосевое расстояние из условия контактной прочности

Ка=430 коэффициент

u=4 передаточное число

Т2 = 230,2 Н.м момент на ведомом валу

[σН]=389 Мпа. Допустимое контактное напряжение

![]() =0,48

коэффициент ширины зубчатого венца

=0,48

коэффициент ширины зубчатого венца

![]() =1

коэффициент, учитывает неравномерность распределения нагрузки по длине зуба

=1

коэффициент, учитывает неравномерность распределения нагрузки по длине зуба

мм.

мм.

Округляем до ближайшего по ГОСТ 2185-66:

![]() =140

мм.

=140

мм.

3. Модуль зубьев:

![]()

![]() =0,015.140=2,1

мм

=0,015.140=2,1

мм

Принимаем по ГОСТ

9563-60 ![]() =2,24

мм

=2,24

мм

4. Суммарное число зубьев шестерни и колеса:

![]()

![]() =0

угол наклона зубьев.

=0

угол наклона зубьев.

![]() зубьев.

зубьев.

5. Число зубьев шестерни:

![]()

![]() зубьев.

зубьев.

6. Число зубьев колеса:

![]()

![]() зубьев

зубьев

7. Фактическое передаточное число

![]() ;

; ![]() =4

=4

9. Диаметр делительной окружности:

для шестерни: d1=![]() =2,24.25/1=56

мм;

=2,24.25/1=56

мм;

для колеса: d2=![]() =2,24.100/1=224

мм.

=2,24.100/1=224

мм.

10. Диаметр окружности вершин зубьев:

для шестерни: da1=d1+2mn=56+2.2,24=60,48 мм;

для колеса: da2=d2+2mn=224+2.2,24=228,48 мм.

11. Диаметр окружности впадин зубьев:

для шестерни: df1=d1-2,5mn=56-2,5.2,24=50,4мм;

для колеса: df2=d2-2,5mn=224-2,5.2,24=218,4мм.

12. Ширина зубчатого венца:

для шестерни: b1=b2+(2..5) мм=54мм для колеса: b2=ψba![]() =0,48

.140=67,2мм

=0,48

.140=67,2мм

13. Окружная скорость зубчатых колес, м/с,

V=ω1 .d1/2=151,5 .56 .0,001/2=4,24 м/с

По полученному значению окружной скорости принимаем степень точности передачи равную 9.

14. Силы в зацеплении, Н:

окружные: Ft1=Ft2=2T1/d1=2 . 60/0,056=2,1Кh;

радиальные: Fr1=Fr2=Fttgαw/cosβ=0,764 Кн;

αw=200;

осевые Fa1=Fa2=Fttgβ=0

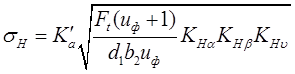

15. Контактное напряжение (проверочный расчет), Мпа,

![]() -коэффициент,

-коэффициент,

![]() =436

для прямозубых

=436

для прямозубых

![]() -коэффициент

учитывающий неравномерность распределения нагрузки между зубьями,

-коэффициент

учитывающий неравномерность распределения нагрузки между зубьями, ![]() =1,0

=1,0

![]() -

коэффициент учитывающий неравномерность распределения нагрузки по длине зуба,

-

коэффициент учитывающий неравномерность распределения нагрузки по длине зуба, ![]() =1,0

=1,0

![]() -коэффициент

динамической нагрузки , зависящий от окружной скорости зубчатых колес и степени

точности передачи,

-коэффициент

динамической нагрузки , зависящий от окружной скорости зубчатых колес и степени

точности передачи, ![]() =1,2.

=1,2.

![]() Мпа.

Мпа.

[σН]=389 Мпа.

Δ=(399 – 389)100% / 389=2,6%

Перегрузки более 5% нет.

16. Напряжение изгиба (проверочный расчет), Мпа:

для шестерни: σF1=FtYβYF1KFαKFβKFv/b2mn=

=2.1 .3.9 .1 .1 .1,14/0,0672 .2,24=76,2Мпа;

для колеса: σF2=FtYβYF2KFαKFβKFv/b2mn=

=2.1 .3.61 .1 .1 .1,14/0,0672 .2,24=57,4Мпа.

Δ=(76.2 – 208)100% / 208=-63,3 %

Перегрузки более 5% нет.

3. РАСЧЕТ ОТКРЫТОЙ РЕМЁННОЙ ПЕРЕДАЧИ.

Исходные данные: Мощности на ведомом и ведущем валах Р1=8,72 кВт, Р2=8,21 кВт.

Угловые скорости: ![]() рад/с

рад/с

![]() рад/с

рад/с

1. Частоты вращения малого и большого шкивов:

![]()

![]()

![]() об/мин;

об/мин; ![]() об/мин.

об/мин.

2. Расчетная передаваемая мощность:

![]() ;

;

![]() -

коэффициент динамической нагрузки.

-

коэффициент динамической нагрузки.

![]() кВт.

кВт.

3. По полученным значениям определяем сечение клинового ремня, принимаем С(В)

4. Размеры ремня:

расчетная ширина: ![]() мм;

мм;

ширина: ![]() мм;

мм;

высота: ![]() мм;

мм;

площадь поперечного сечения: ![]() мм2;

мм2;

масса 1 метра : ![]() кг.

кг.

5. Выбираем расчетный диаметр меньшего шкива(таблица1.3[2]):

![]() мм.

мм.

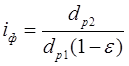

6. Передаточное отношение:

![]() ,

, ![]()

7. Расчетный диаметр большого шкива:

![]() ;

;

![]() =0,01-коэффициент

относительного скольжения.

=0,01-коэффициент

относительного скольжения.

![]() мм.

мм.

Принимаем ближайшее стандартное значение: ![]() мм.

мм.

8. Фактическое передаточное отношение:

;

;![]()

9. Минимальное межосевое расстояние:

![]() ,

,

![]() мм.

мм.

10. Максимальное межосевое расстояние:

![]() ,

,

![]() мм.

мм.

11.Принимаем межосевое расстояние из условия ![]()

Примем: а=1000 мм.

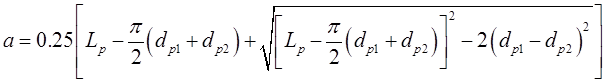

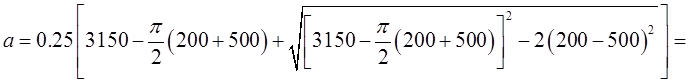

12.Расчетная длинна ремня:

![]()

![]() мм

мм

Принимаем стандартное значение по табл.1.3(прим.2)[2],![]() мм.

мм.

13.Фактическое межосевое расстояние:

,

,

1014

мм

1014

мм

14. Угол обхвата ремнём меньшего шкива:

![]()

![]()

15. Условное обозначение выбранного ремня:

Ремень С(В)-3150 IV ГОСТ 1284.1-89

16. Скорость ремня:

![]()

![]()

17. Номинальная мощность , передаваемая одним клиновым ремнём:

![]() кВт.

кВт.

18. Расчетное число клиновых ремней, необходимое для передачи мощности Рр,

![]() ,

,

![]() =0,95;

=0,95;

![]() =0,80;

=0,80;

![]() =0,97

=0,97

![]()

Принимаем количество ремней =5.

19. Начальное

натяжение ветви одного ремня F0 c закреплёнными центрами шкивов:![]() ;

;

![]() Н.

Н.

20.Окружная сила, передаваемая комплектом клиновых ремней:

![]() Н.

Н.

21.Силы натяжения ведущей F1 и ведомой F2 ветвей:

Одного клинового

ремня:![]() ;

;

![]() .

.

![]() Н.

Н.

![]()

22. Сила давления на вал:

![]()

![]()

; Н.

23.Напряжение в ремне от силы натяжения ведущей ветви:

![]()

24. Напряжение в ремне от центробежных сил:

![]() ;

; ![]() =1150

кг/м3

=1150

кг/м3

![]() МПа.

МПа.

25. Напряжение в ремне от его изгиба на меньшем шкиве:

![]() ;

y=4,6 мм; Ен=90 МПа.

;

y=4,6 мм; Ен=90 МПа.

![]() МПа.

МПа.

26.Максимальное напряжение в ремне:

![]()

![]() МПа.

МПа.

Прочность обеспечена,

т.к. ![]()

27. Частота пробегов ремня:

![]() с-1

с-1

Условие долговечности обеспечено.

28.Параметры передачи заносим в таблицу:

|

Параметр |

Обоз- начение |

Ед.из- мере-ния |

Значе- ние |

Параметр |

Обоз- начение |

Ед.из- мере- ния |

Значе- ние |

|

Тип ремня |

- |

С(В) |

Начальное натяжение ремня |

|

Н |

379,7 |

|

|

Передаточ-ное отношение |

|

- |

2,52 |

Окружная сила, передаваемая комплектом ремней |

|

Н |

2300 |

|

Диаметр ведущего шкива |

|

мм |

200 |

Сила давления на валы |

|

Н |

3755,3 |

|

Диаметр ведомого шкива |

|

мм |

500 |

Угол обхвата ремнем меньшего шкива |

|

…0 |

163 |

|

Длина ремня |

|

мм |

3150 |

Частота пробегов ремня |

|

с-1 |

1,2 |

|

Межосевое расстояние |

|

мм |

1014 |

Сила натяжения ведущей ветви ремня |

|

Н |

609,7 |

|

Скорость ремня |

|

м/с |

3,79 |

Сила натяжения ведомой ветви ремня |

|

Н |

149,7 |

|

Число ремней |

|

шт. |

5 |

Максимальное напряжение в ремне |

|

Мпа |

6,8 |

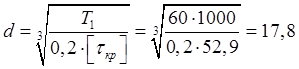

4. РАСЧЕТ ВАЛОВ

РАСЧЕТ ВАЛА «2»

Исходные данные Т1-вращающий момент на валу

Т1=60 н![]() м.

м.

Материал вала:

сталь 45.

1) Определение допускаемых напряжений.

![]()

Для стали 45 по таблице находим ![]() МПа.

МПа.

![]() МПа.

МПа.

Тогда:

![]() МПа.

МПа.

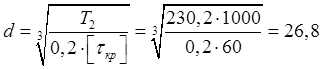

Вычисляем диаметр выходного конца вала из условия прочности при кручении:

мм.

мм.

![]() мм.

мм.

Принимаем по ГОСТ 12080-60 на размеры цилиндрических концов валов без резьбового конца диаметр вала выходного конца = 20 мм.

длина выходного конца, исполнение 1 l=50 мм.

2) Определяем диаметр вала под подшипники:

![]()

Выбор t выполняется по данным рисунка 1.13, литература [3]

Для диаметра 20 , t=2,2

dn=20+2.2,2=24,4

Окончательно принимаем dn=25 мм.

Размеры da1 и b1 выбираются из расчета закрытой конической зубчатой передачи.

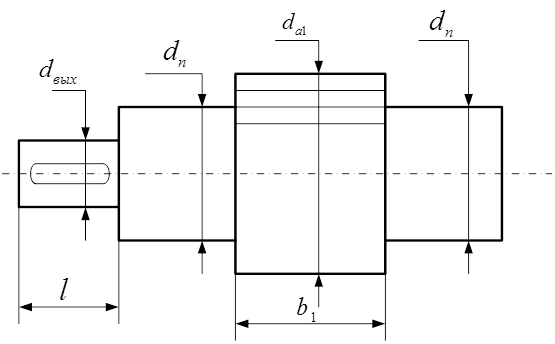

РАСЧЕТ ВАЛА «3»

Исходные данные:

Т2=230,2 н.м.

Принимаем сталь 45 для корой ![]() МПа.

МПа.

![]() МПа.

МПа.

![]()

![]() МПа.

МПа.

![]() мм.

мм.

По таблице 1.3 [3] принимаем dвых=30 мм, l=80 мм.

![]()

dп=30+2.2,2=34,4

принимаем 35 мм.

![]()

Принимаем ближайший по Ra40 dзуб=40 мм.

![]() мм.

мм.

Из ряда Ra40 принимаем 45 мм.

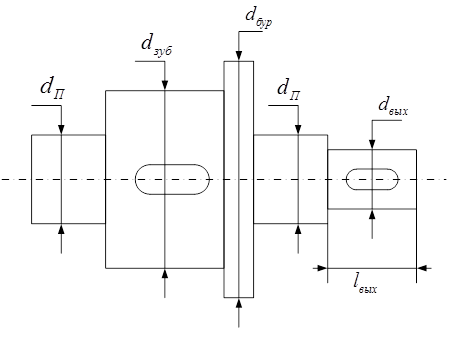

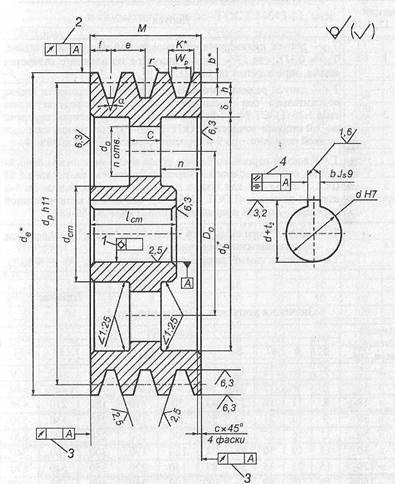

5.КОНСТРУИРОВАНИЕ ШКИВА ОТКРЫТОЙ РЕМЁННОЙ ПЕРЕДАЧИ.

Схема шкива будет выглядеть следующим образом:

Шкив изготавливают литьём из чугуна СЧ15 ГОСТ 1412-85.

1.Обод.

Размеры канавок шкивов будут следующими:(табл.1.16[2])

![]() мм;

мм;

![]() мм;

мм;

![]() мм;

мм;

![]() мм;

мм;

![]() мм;

мм;

![]() мм;

мм;

![]() мм;

мм;

![]() мм;

мм;

![]() ;

;

![]() .

.

Ширина обода шкива клиноременной

передачи: ![]()

К=5;

![]() мм.

мм.

Наружный диаметр шкива передачи:

![]() мм.

мм.

Наружная ширина канавки шкива:

![]() мм.

мм.

Толщина обода шкива:

![]() мм.

мм.

2.Диск

Толщина диска шкива:

![]() мм.

мм.

![]() мм;

мм;

![]() ;

;

![]() ;

;

![]() мм.

мм.

![]()

![]() мм.

мм.

3.Ступица.

Внутренний диаметр ступицы d=30 мм.

Длина ступицы ![]() мм.

мм.

Диаметр ступицы ![]() .

.

Фаска: с=2мм.

6. ПОДБОР ПОДШИПНИКОВ.

1.Быстроходный вал редуктора:

исходные данные:

осевая сила: FA=0 н.

радиальная сила: Fr=764 н. (из расчета закрытой зубчатой передачи)

Диаметр сапфы:

dn=25 мм.

n1=1447 об/мин.

Определим тип подшипника по отношению:

![]()

Тип подшипника определяем по рекомендациям источника [4] стр.64

Это однорядный радиальный подшипник типа 0000.

Принимаем подшипник первой серии диаметров, с внутренним диаметром 25 мм.

Выбираем подшипник 105.

Из таблицы 3.11 [4] выписывают грузоподъемности:

динамическую: С=11200

статическую: С0=5600

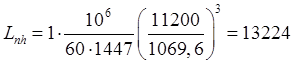

Вычисляем долговечность по формуле

![]()

а = 1 - коэффициент надежности.

n – частота вращения подшипника

Эквивалентная нагрузка Р вычисляется по формуле:

![]()

Fa – осевая нагрузка

V – коэффициент вращения, V=1

Kб – коэффициент безопасности, Kб=1,4 (таблица 3.6 [4])

KТ - коэффициент учитывающий температуру, KТ = 1(таблица 3.7 [4])

X,Y – коэффициенты соответственно радиальной и осевых нагрузок,

Fa/ С0=0 по таблице 3.8 [4], определим е. е = 0

вычисляем ![]() , сравниваем с е, видим

что

, сравниваем с е, видим

что ![]()

тогда по таблице 3.8 [4] определяем

X=1

Y=0

![]() ,

Н.

,

Н.

ч.

ч.

Рекомендуемый ресурс всех типов, согласно таб. 3.10 [4] от 10000 до 25000,

Следовательно, выбранный нами подшипник, обеспечивает необходимую долговечность.

2.Расчет подшипников тихоходного вала: исходные данные:

осевая сила: FA=0 н.

радиальная сила: Fr=764 н;(из расчета закрытой зубчатой передачи)

Диаметр сапфы:

dn=35 мм.

n1=361,75 об/мин.

Определим тип подшипника по отношению:

![]()

Тип подшипника определяем по рекомендациям источника

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.