Реферат

Задачей курсового проекта является изучение конструкций, основ расчета и конструирования деталей и сборочных единиц общего назначения.

Проект состоит из расчетно-пояснительной записки и чертежей

В расчетной записке приведены:

- схема привода цепного конвейера с числовыми данными нагружения и срока службы;

- энергетический и кинематический расчеты привода с подбором электродвигателя;

- выбор редуктора;

- расчет открытой (клиноременной) передачи, конструирования деталей передач;

- расчет закрытой зубчатой передачи (косозубой), конструирование зубчатых колес;

- расчет и конструирование валов;

- подбор подшипников качения;

- подбор муфт;

- подбор шпонок и проверка на смятие;

Результаты расчетов проиллюстрированы эскизами проектируемых и выбираемых стандартных деталей.

Графическая часть состоит из 4-х чертежей:

- один лист формата А1 – сборочный чертеж;

- три листа формата А3 – рабочие чертежи деталей (шкив, зубчатое колесо и вал шестерня).

Схема привода

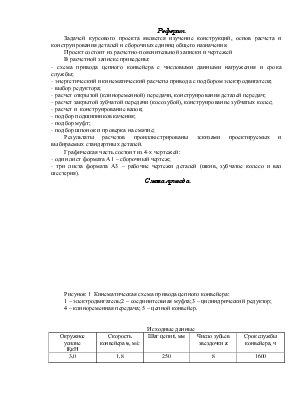

Рисунок 1 Кинематическая схема привода цепного конвейера:

1 – электродвигатель;2 – соединительная муфта;3 – цилиндрический редуктор;

4 – клиноременная передача; 5 – цепной конвейер.

Исходные данные

|

Окружное усилие F,кН |

Скорость конвейера υ, м/с |

Шаг цепи t, мм |

Число зубьев звездочки z |

Срок службы конвейера, ч |

|

3,0 |

1,8 |

250 |

8 |

1600 |

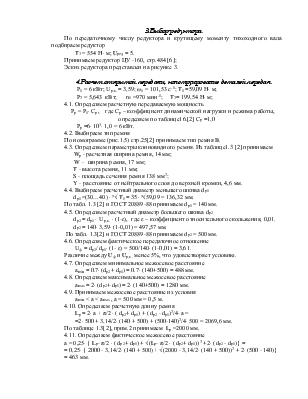

1.Энергетическии расчет привода

1.1. Определяем мощность на рабочем валу конвейера

Р3 = Ft× υ, где Ft - окружное усилие, кН;

υ - скорость конвейера, м/с.

Р3=3×103× 1,8=5,4 кВт.

1.2. Определяем общий КПД

ηобщ = ηр.п × ηппод.кач × ηз.з.п, где ηр.п - КПД ременной передачи клиновым ремнем, 0,95;

ηппод.кач - КПД пары подшипников качения, 0,99;

ηз.з.п - КПД закрытой зубчатой передачи, 0,97;

n – степень, равная числу пар подшипников привода; ( таблица 4[1] ).

ηобщ = 0,95 × 0,992 × 0,97 = 0,9.

1.3. Определяем мощность на валу электродвигателя

Р1 = Р3 / ηобщ = 5,4/0,9 = 6 кВт.

Согласно расчетной мощности, выбираем электродвигатель 4А132М6, прил.1[1].

Рэл = 7,5 кВт; nасинх =970 мин-1; nсинх = 1000 мин-1.

Эскиз электродвигателя представлен на рисунке 2.

2.Кинематический расчет привода

2.1.Определяем частоту вращения рабочего вала

n3 = 60× υ /π× Dдв, где Dдв – диаметр звездочки, м.

Dдв =t× z/π = 0,25× 8/3,14 = 0,6369;

n3 = 60× 1,8/(3,14× 0,6369) = 54 мин-1.

2.2. Определяем общее передаточное число привода

Uобщ = n1/n3 = 970/54 = 17,96.

2.3. Производим разбивку общего передаточного числа по ступеням отдельных передач, табл.2[1] и табл.3[1]. Согласно ГОСТ 12289-76 принимаем:

Uред = 5; Uр.п. = Uобщ/ Uред = 17,96/5 = 3,59.

2.4. Определяем частоту вращения последовательно на каждом валу привода

n1 =970 мин-1;

n2 = n1/ Uр.п = 970/3,59 = 270,19 мин-1 ;

n3 = n2/ Uред = 270,19/5= 54,04 мин-1.

2.5. Определяем угловые скорости на валах

ω1 = π × n1/30 = 3,14× 970/30 = 101,53 с-1;

ω2 = π × n2/30 = 3,14× 270,19 /30 = 28,28 с-1;

ω3 = π × n3/30 = 3,14× 54,04/30 = 5,66 с-1.

2.6. Определяем расчетные мощности

Р1 = 6 кВт;

Р2 = Р1× ηр.п × ηпод.кач = 6× 0,95× 0,99 = 5,643 кВт;

Р3 = Р2 × ηпод.кач× ηз.з.п = 5,643× 0,97× 0,99 = 5,42 кВт.

2.7. Определяем крутящий момент

Т1 = Р1/ω1 = 6× 103/101,53 = 59,09 Н× м;

Т2 = Р2/ω2 =5,643× 103/28,28 = 199,54 Н× м;

Т3 = Р3/ω3 =5,42× 103/5,66 = 554 Н× м.

3.Выбор редуктора

По передаточному числу редуктора и крутящему моменту тихоходного вала подбираем редуктор

Т3 = 554 Н× м; Uред = 5.

Принимаем редуктор ЦУ -160, стр.484 [6];

Эскиз редуктора представлен на рисунке 3.

4.Расчет открытой передачи, конструирование деталей передач

Р1 = 6 кВт; Uр.п. = 3,59; ω1 = 101,53 с-1; Т1 =59,09 Н× м;

Р2 = 5,643 кВт; n1 =970 мин-1; Т2= 199,54 Н× м;

4.1. Определяем расчетную передаваемую мощность

Рр = Р1× Ср, где Ср – коэффициент динамической нагрузки и режима работы, определяем по таблице16.[2] Ср =1,0

Рр =6× 103× 1,0 = 6 кВт.

4.2. Выбираем тип ремня

По номограмме (рис.1.5) стр.25[2] принимаем тип ремня В.

4.3. Определяем параметры клиновидного ремня. Из таблице1.3 [2] принимаем

Wр - расчетная ширина ремня, 14 мм;

W - ширина ремня, 17 мм;

Т - высота ремня, 11 мм;

S - площадь сечения ремня 138 мм2;

Y - расстояние от нейтрального слоя до верхней кромки, 4,6 мм.

4.4. Выбираем расчетный диаметр меньшего шкива dр1

dр1 =(30…40) × ³√ Т1 = 35× ³√59,09 = 136,32 мм.

По табл. 1.3 [2] и ГОСТ 20889-88 принимаем dр1 = 140 мм.

4.5. Определяем расчетный диаметр большего шкива dр2

dр2 = dр1 × Uр.п. × (1-ε), где ε – коэффициент относительного скольжения, 0,01.

dр2 = 140× 3,59× (1-0,01) = 497,57 мм.

По табл. 1.3[2] и ГОСТ 20889-88 принимаем dр2 = 500 мм.

4.6. Определяем фактическое передаточное отношение

Uф = dр2/ dр1× (1- ε) = 500/140× (1-0,01) = 3,61.

Различие между Uф и Uр.п. менее 5%, что удовлетворяет условию.

4.7. Определяем минимальное межосевое расстояние аmin = 0.7× (dр2+ dр1) = 0.7× (140+500) = 488 мм.

4.8. Определяем максимальное межосевое расстояние аmax = 2× (dр2+ dр1) = 2× (140+500) = 1280 мм.

4.9. Принимаем межосевое расстояние из условия аmin < а < аmax , а = 500 мм = 0,5 м.

4.10. Определяем расчетную длину ремня

Lр = 2× а + π/2 × ( dр2+ dр1) + ( dр2 - dр1)2/4× а =

=2× 500 + 3,14/2× (140 + 500) + (500-140)2/4× 500 = 2069,6 мм.

По таблице 1.3[2], прим.2 принимаем Lр =2000 мм.

4.11. Определяем фактическое межосевое расстояние а = 0,25× { Lр- π/2 × ( dр2+ dр1) + √(Lр- π/2 × ( dр2+ dр1))2 +2× ( dр2 - dр1)} =

= 0,25× { 2000 - 3,14/2× (140 + 500) + √(2000 - 3,14/2× (140 + 500))2 + 2× (500 - 140)}

= 463 мм.

4.12. Определяем угол обхвата ремнем меньшего шкива

α1 = 180º – 57º× (( dр2 - dр1)/а) = 180º – 57º× ((500-140)/463) = 136º.

α1 ≥ 110º , что удовлетворяет условию.

4.13. Даем обозначение выбранному ремню

Ремень В(Б) – 2000 I ГОСТ 1284.1-89.

4.14. Определяем скорость ремня

υ = π× dр1× n1/60/1000, где n1 – частота вращения меньшего шкива.

υ = 3,14× 140× 970/60/1000 = 7,1 м/с; 5 ≤ υ ≤ 25 - удовлетворяет условию.

4.15. Определяем допускаемую приведенную мощность Р0

По таблице 1.10, прим1,2 [2] получаем Р0 =2,1472 кВт.

4.16. Определяем число клиновых ремней К, необходимое для передачи мощности Рр

К = Рр/( Рр× Сα× СК× СL), где Сα – коэффициент, учитывающий влияние угла обхвата α1 ; По табл.1.7 принимаем Сα = 0,89;

СК – коэффициент, учитывающий число ремней в передаче; По табл.1.11 [2]принимаем СК = 0,8;

СL – коэффициент, учитывающий длину ремня;

По табл.1.12 [2]принимаем СL = 0,98.

К = 6× 103/(2,1472× 1030,89× 0,8× 0,98) = 4,00.

4.17. Определяем начальное натяжение ветви одного ремня F0 с закрепленными центрами шкивов

F0 = 500× (2,5 - Сα) × Рр/ (Сα× υ× К) + mn× υ2, где mn – масса 1м ремня;

По таблице1.3 принимаем mn = 0,18 кг.

F0 = 500× (2,5 – 0,89) × 6/(0,89× 7,1× 4) + 0,18× 7,12 = 200,2 Н.

4.18. Определяем окружную силу, передаваемую комплектом клиновых ремней

Ft = Рр× 103/ υ =6× 103 /7,1 = 845,1 Н.

4.19. Определяем силы натяжения ведущей F1и ведомой F2 ветвей одного клинового ремня

F1 = F0 + Ft/2/К = 200,2 + 845,1/2/4 = 305,8 Н;

F1 = F0 - Ft/2/К = 200,2 – 845,1/2/4 = 94,6 Н.

4.20. Определяем силу давления на вал комплекта клиновых ремней

Fn = 2× F0× К× Sin( α1/2) = 2× 200,2× 4× Sin( 136/2) = 1485 Н.

4.21. Определяем напряжение в ремне от силы напряжения ведущей ветви

σ1 = F1/S = 305,8/138× 10-6 = 2,22 МПа.

4.22. Определяем напряжение в ремне от изгиба его на меньшем шкиве

σu = 2× y× Eu/ dр1, где Eu – модуль продольной упругости для материалов ремней, 90 Н/мм2.

σu = 2× 4,6× 90× 106/140 = 5,91 МПа.

4.23. Определяем напряжение в ремне от центробежных сил

συ = 10-6 × ρ× υ2, где ρ – плотность материала ремня, 1150 кг/м3.

συ = 10-6 × 1150× 7,12 = 0,06 МПа.

4.24. Определяем максимальное напряжение в ремне σmax

σmax = σ1+ συ+ σu = 2,22 + 5,91 + 0,06 = 8,19 МПа.

σmax ≤ [σр] = 10 МПа. – условие выполняется, значит прочность обеспечена.

4.25. Определяем частоту пробегов ремня

λ = υ/L× р = 7,1/2,000 = 3,55 с-1

λ < [λ] = 10 с-1 – условие выполняется, значит обеспечена долговечность.

4.26. Параметры передачи заносим в таблицу 1.

Таблица 1

Параметры клиноременной передачи, подученные в результате расчетов

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.