2. Выбор и обоснование схемы и узлов проектируемого изделия

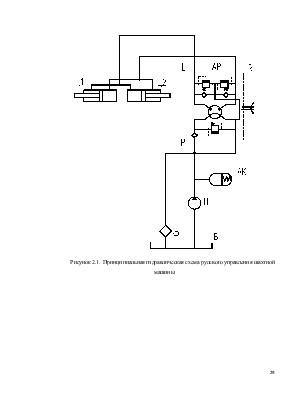

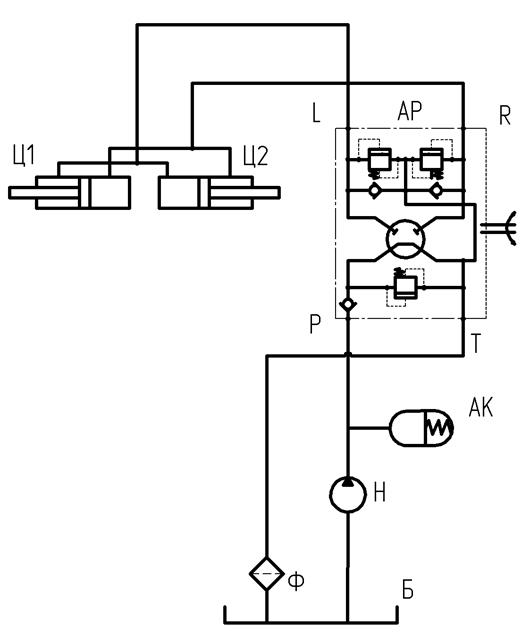

После изучения и анализа, поиска недостатков и преимуществ, приведенных выше, гидросистем рулевого управления различных транспортных средств, я сделал выводы и решил взять за основу систему рулевого управления шахтной машины МТЗ-Ш353М (рисунок 2.1), с некоторой доработкой: в схему был добавлен гидроаккумулятор, что в свою очередь позволяет повысить надежность и работоспособность привода (это важный параметр, поскольку транспортное средство работает в шахтах, т.е. в местах повышенной опасности). Надежность увеличивается за счет снижения пульсаций давления, а работоспособность за счет возможности обеспечения привода энергией, при отказе насоса подпитки, за счет гидроаккумулятора.

Гидроаккумулятор, устанавливаемый в данный гидропривод рулевого управления, унифицирован с гидроаккумулятором уставливаемым на технику, производимуемую РУП «МТЗ», что позволяет, без значительных капиталовлажений, внедрить данный элемент в существующий гидропривод рулевого управления шахтных машин.

Принцип работы данной гидравлической схемы будет описан в пункте 3 данной пояснительной записки.

Данная система имеет ряд преимуществ, по сравнению с другими аналогами:

1. Гидросистема рулевого управления проста по конструкции и техническому обслуживанию в сравнении с аналогами;

2. Имеет более низкую стоимость по сравнению с другими системами управления такого типа;

3. Обладает высокой надежностью;

4. Менее жесткие требования к качеству рабочей жидкости;

5. Возможность ремонта и технического обслуживания в условиях шахтных разработок месторождений;

Недостатками данной системы являются низкий КПД и не информативность рулевого, относительно небольшая скорость срабатывания.

Рисунок 2.1. Принципиальная гидравлическая схема рулевого управления шахтной машины

3. Гидравлическая схема проектируемого гидропривода и описание его работы

На рисунке 2.1 приведена принципиальная гидравлическая схема рулевого управления шахтной машины. Основными элементами схемы являются: Б – бак; Ф – фильтр; Н – насос подпитки; Ц1 и Ц2 - гидроцилиндры поворота; АР – контур насосос-дозатора, АК – гидроаккумуятор.

Принцип работы схемы следующий: при прямолинейном движении машины, цилиндры поворота колес Ц1 и Ц2 находятся в нейтральном положение, т.е. не в одну из полостей гидроцилиндров не подается количество рабочей жидкости, необходимое, для того, чтобы поршни гидроцилиндров начали свое движение. В таком положении гидроцилиндров насос подпитки Н работает на заполнение гидроаккумулятора АК, после его заполнения, насос Н начинает работать в холостом режиме и рабочая жидкость свободно проходя через насос-дозатор, т.к. золотник насос-дозатора находится в нейтральном положении, далее двигается по сливному трубопроводу, затем она попадает в фильтр, где происходит ее очистка, а затем из фильтра в бак Б, где происходит частичное охлаждение рабочей жидкости.

При повороте рулевого колеса золотник насоса-дозатора смещается относительно гильзы, насос Н начинает подавать масло в рабочие полости насос-дозатора АР, а он подает рабочую жидкусть в гидроцилиндры поворота в количестве, пропорциональном углу поворота рулевого колеса, в результате чего гидроцилиндры воздействуют на рычаги рулевой трапеции, и происходит поворот управляемых колес.

В случае отказа насоса подпитки Н, привод будет работать за счет рабочей жидкости подаваемой гидроаккумулятором, после же разрядки последнего, жидкость запрется в полостях гидроцилиндра и управление колесами шахтной машины будет производиться за счет мускульной силы водителя.

4. Проектировочный расчет разрабатываемых изделий и их элементов

4.1 Расчет параметров требуемого насоса

Исходные данные для проектирования гидропривода берутся из технической характеристики системы-аналога:

Диаметр поршня цилиндра (Ц1и

Ц2 на принципиальной схеме)![]() (расчет производиться в пункте 4.4, данной пояснительной записки).

(расчет производиться в пункте 4.4, данной пояснительной записки).

Диаметр штока цилиндра (Ц1и Ц2

на принципиальной схеме)![]() (расчет производиться в пункте 4.4, данной пояснительной записки).

(расчет производиться в пункте 4.4, данной пояснительной записки).

Усилие преодолеваемое штоком гидроцилиндра F1=22,4кН[1].

Время срабатывания t = 1с[1].

Ход поршня L=0,2 м[1].

Найдём площадь поршня:

,

(4.1.1)

,

(4.1.1)

Используя формулу 4.1.1, получим:

Найдём площадь кольца, образованного диаметрами поршня и штока:

,

(4.1.2)

,

(4.1.2)

Используя формулу 4.1.2, получим:

Скорость перемещения поршня:

![]() ,

(4.1.3)

,

(4.1.3)

где L – ход поршня.

Используя формулу 4.1.3, получим:

![]()

Примем:

![]() объёмный

КПД гидроцилиндра[2],

объёмный

КПД гидроцилиндра[2],

![]() объёмный

КПД аппаратов[2].

объёмный

КПД аппаратов[2].

Расход через цилиндр:

, (4.1.4)

, (4.1.4)

Используя формулу 4.1.4, найдем расход цилиндра с поршневой рабочей полостью:

Используя формулу 4.1.4, найдем расход цилиндра со штоковой рабочей полостью:

Необходимая подача насоса (учитывая параллельно соединенные между собой цилиндры Ц1 и Ц2):

![]() , (4.1.5)

, (4.1.5)

Используя формулу 4.1.5, получим:

![]() ,

,

Давление, создаваемое насосом для преодоления нагрузки F:

, (4.1.6)

, (4.1.6)

где ![]() атмосферное

давление,

атмосферное

давление,

![]() гидромеханический

КПД аппаратов,

гидромеханический

КПД аппаратов,

![]() гидромеханический

КПД гидроцилиндра.

гидромеханический

КПД гидроцилиндра.

Используя формулу 4.1.6, получим:

В

соответствии с требуемыми подачей ![]() и

давлением

и

давлением ![]() выбираем

насос НШ – 16 с номинальной подачей

выбираем

насос НШ – 16 с номинальной подачей ![]() =0,000573

=0,000573

![]() и номинальным давлением

и номинальным давлением ![]() =16МПа.

=16МПа.

4.2 Расчет трубопроводов и суммарных потерь давления в гидравлической

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.