автомобилях фирм Volvo, Scania, MAN, Мерседес-Бенц с нагрузкой на переднюю ось 9-10 тонн применяется схема: рулевой механизм интегрального типа с двухсекционным распределителем, рулевой привод и дополнительный гидроцилиндр-усилитель. Гидравлическая схема включает в себя два насоса: один с приводом от двигателя, второй – от трансмиссии.

Данная схема принята за основу для разработки рулевого управления автомобилей МАЗ с колесной формулой 6×4 и 6×6 полной массой 41т, с нагрузкой на управляемую ось (мост) 9-10т для обеспечения требований Правил №79 ЕЭК ООН по усилию на рулевом колесе.

По результатам компоновочной проработки рулевой механизм размещен на левом лонжероне по ходу автомобиля, а дополнительный гидроцилиндр – на правом лонжероне.

После проведения анализа конструкций рулевых механизмов интегрального типа с двухсекционным распределителем различных фирм был выбран рулевой механизм фирмы ZF – SERVOCOM 8099 955 604 с максимальным крутящим моментом 6726 Н∙м. Рулевой механизм устанавливается через переходную деталь на кронштейн передней опоры кабины. При проектировании сошки за аналог выбрана сошка фирмы ZF, устанавливаемая на автомобили фирмы MAN.

Конструкция вала рулевой колонки аналогична конструкции валов, устанавливаемых на серийные модели автомобилей МАЗ – телескопический вал со шлицевым соединением и с карданными шарнирами для соединения с рулевой колонкой и рулевым механизмом. Для соединения с интегральным рулевым механизмом отверстие в вилке нижнего шарнира выполнено в виде шлицев по стандарту ZGH 738.

В качестве дополнительного гидроусилителя руля разработан цилиндр поршневого типа (диаметр поршня 70 мм) двухстороннего действия с креплением на кронштейне через опору с шаровым пальцем. Шарнир штока цилиндра крепится к правому поворотному рычагу оси (моста).

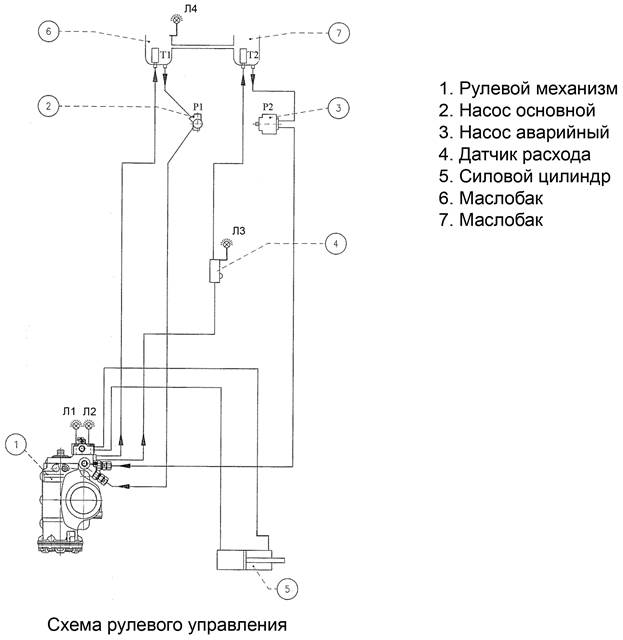

Гидравлическая схема рулевого управления состоит из двух систем – основной и вспомогательной. Основная система обеспечивает требуемое усилие на рулевом колесе при работающем двигателе, вспомогательная при неработающем.

Основная система включает в себя интегральный рулевой механизм, насос с приводом от двигателя, силовой цилиндр, маслобак и соединительные шланги.

Вспомогательная система состоит из рулевого механизма, насоса с приводом от коробки передач или раздаточной коробки, маслобака и соединительных шлангов.

При работающем двигателе усилие на рулевом колесе обеспечивается рулевым механизмом и силовым цилиндром при подаче рабочей жидкости насосом с приводом от двигателя, при этом насос с приводом от трансмиссии работает на слив без нагрузки.

При неработающем двигателе или при выходе из строя насоса с приводом от двигателя усилие на рулевом колесе (на автомобиле в движении) обеспечивается рулевым механизмом при подаче рабочей жидкости насосом с приводом от трансмиссии. Включение вспомогательной системы обеспечивается автоматически управляющими клапанами, встроенными в рулевой механизм. В кабине на панели приборов предусмотрены световые индикаторы Л1,Л2,Л3 для информирования водителя о потере работоспособности основного контура гидросистемы рулевого управления либо аварийного насоса, и индикатор Л4 уровня рабочей жидкости в маслобаках.

При включении зажигания на панели приборов загораются световые индикаторы Л1, Л2, Л3. После запуска двигателя основной насос Р1 подает рабочую жидкость к рулевому механизму, отключая индикаторы Л1, Л2, и к силовому цилиндру.

При движении автомобиля гаснет индикатор Л3 датчика расхода рабочей жидкости, указывающий на исправную работу аварийного насоса Р2.

При неисправном основном насосе Р1 или остановке двигателя в движении, или буксировке автомобиля переключающий клапан подключает аварийный насос Р2 к рулевому механизму (загорается индикатор Л2), блокирующий клапан отключает силовой цилиндр (загорается индикатор Л1).

Маслобак Т1 имеет датчик уровня рабочей жидкости. При уровне жидкости ниже минимально допустимого на панели приборов загорается индикатор Л4.

2. Расчет усилия на рулевом колесе

На величину момента, необходимого для поворота управляемых колес в той или иной степени влияют следующие велечины:

1. нагрузка на колеса;

2. коэффициент трения шины о дорогу;

3. размер и форма отпечатка шины на дороге, которые определяются давлением в шинах и конструкцией самой шины;

4. боковая жесткость шины;

5. радиус поворота управляемых колес;

6. углы наклона шкворней и развала колес;

7. момент трения в шкворнях и рулевом приводе.

Существует несколько формул, которые учитывают все или часть перечисленных факторов.

I. Формула Митина Б.Е.

Gк – нагрузка на колесо;

µ - коэффициент трения верчения шины о дорогу

![]() ,

где a

и b оси эллипса отпечатка;

,

где a

и b оси эллипса отпечатка;

Kф – коэффициент, учитывающий влияние формы отпечатка, определяется по специальному графику.

К сожалению, последний коэффициент был определен Митиным только для одной шины, поэтому пользоваться формулой не представляется возможным.

II. Формула Таборека

![]() , где

, где

J0 – полярный момент инерции отпечатка шины на дороге;

F0 – площадь отпечатка;

ρ – радиус поворота колеса;

µ - приведенный коэффициент трения, который определяется в зависимости

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.