![]() Министерство

образования и науки Российской Федерации

Министерство

образования и науки Российской Федерации

Федеральное агентство по образованию

Государственное образовательное учреждение

Высшего профессионального образования

«Комсомольский-на-Амуре государственный технический университет »

Кафедра МАХП

ПОЯСНИТЕЛЬНАЯ ЗАПИСКА

к курсовому проекту

по дисциплине «Детали машин»

«Привод к скребковому конвейеру»

Выполнил студент группы.

Преподаватель

2013 г

Содержание:

1. Условия эксплуатации приводного устройства. ...............................................

2. Выбор электродвигателя. Кинематический и силовой расчет двигателя.......

2.1 Определение общего кпд привода ...............................................................

2.2 Определение мощности двигателя ...............................................................

2.3 Определение частоты вращения приводного вала рабочей машины .......

2.4 Определение передаточного числа привода ...............................................

2.5 Определение мощности ................................................................................

2.6 Определение частоты вращения и угловые скорости................................

2.7 Определение крутящих моментов .............................................................. .

3. Расчет закрытой передачи. ..................................................................................

3.1 Выбор материала.......................................................................................

3.2 Расчет допускаемых напряжений.............................................................

3.3 Определение допустимых напряжения изгиба…………………………

4. Расчёт закрытой цилиндрической прямозубой передачи редуктора................

4.1 Определение межосевого расстояния.........................................................

4.2 Определение модуля зацепления................................................................

4.3 Определение угла наклона зубьев..............................................................

4.4 Определение суммарного числа зубьев шестерни и колеса....................

4.5 Уточнение действительной величины угла наклона зубьев....................

4.6 Определение числа зубьев шестерни.........................................................

4.7 Определение числа зубьев колеса..............................................................

4.8 Определение фактического значения передаточного числа ..................

4.9 Определение фактического межосевого расстояния..............................

4.10 Определение основных геометрических параметров передачи...........

5. Проверочный расчет передачи .........................................................................

5.1 Проверяем пригодность заготовок колес по условиям пригодности....

5.2. Проверяем контактные напряжения......................................................

5.3 Проверка напряжений изгиба зубьев шестерни и колеса......................

6. Проектный расчёт валов....................................................................................

6.1 Выбор материала валов.............................................................................

6.2 Определение геометрических параметров ступеней валов...................

7. Предварительный выбор подшипников........................................................ …

8. Нагрузки валов редуктора................................................................................ ..

8.1 Определение силы в зацеплении закрытой передачи............................

8.2 Определение консольных сил...................................................................

9. Расчетная схема валов редуктора........................................................................

9.1 Определение реакций в опорах подшипников........................................

9.1 Тихоходный вал редуктора............................................................

10. Проверочный расчет подшипников...........................................................

10.1 Определение пригодности выбранных подшипников.........................

11.1.1 Тихоходный вал..............................................................................

Список используемых источников.

Задание

Привод к скребковому конвейеру

Таблица 1

|

Тяговая сила цепи F, кН. |

14,0 |

|

Скорость грузовой цепи V, м/с. |

0,65 |

|

Шаг грузовой цепи р, мм. |

80 |

|

Число зубьев звездочки Z, лет |

8 |

|

Срок службы привода L, лет |

5 |

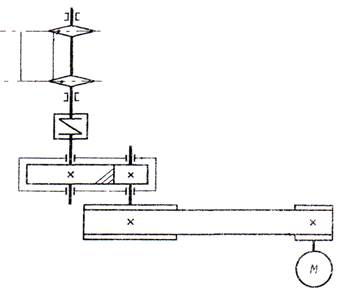

Рис.1

1. Кинематический расчет привода

1.1 Условия эксплуатации приводного устройства.

Срок службы ( ресурс ):

Lh = 365∙L∙Kr∙tc∙Lc∙Kc

где L – срок службы привода;

Kr – коэффициент годового использования;

tc – продолжительность смены , час;

Lc- число смен;

Kc- коэффициент сменного использования.

Принимаем : Kr= 0,9; tc= 8; Lc= 1; Kc= 0,9.

Lh= 365∙5∙0,9∙8∙1∙0,9 = 11,826∙103 ч.

Требуемая мощность рабочей машины:

Ррм= F ∙ V

где V – линейная скорость, м/с.

F – усилие на тяговом органе рабочей машины, кН.

Ррм = 14 ∙ 0,65 = 9,1 кВт

2. Выбор электродвигателя. Кинематический и силовой расчет двигателя.

2.1 Определяем общий КПД привода по формуле:

hобщ=hзп×hоп×hм×hпк×hпс, где hзп - кпд закрытой зубчатой (косозубой) передачи ( редуктора );

hоп – кпд открытой ременная передачи;

hм - кпд муфты;

hпк - кпд подшипников качения ( по кинематической схеме в редукторе две пары подшипников );

hпс - кпд подшипников скольжения ( на приводном валу рабочей машины одна пара подшипников ).

По таблице 2.1 ( уч. п. ) назначаем следующие значения КПД элементов двигателя:

ηзп = 0,97; ηоп = 0,96; ηм = 0,98; ηпк = 0,99; ηпс = 0,98.

ηобщ = 0,97·0,96·0,98·0,992·0,98 = 0,877.

1.2.2 Определяем мощность двигателя Рдв в кВт по формуле:

Рдв = Ррм /ηобщ;

Рдв =9,1/0,877 = 10,4

Определяем номинальную мощность двигателя Рном

Рном ≥ Рдв.

Выбираем электродвигатель асинхронный 4А160S6У3.

Номинальная мощность: Рном=11.0 кВт;

Номинальная частота: пном=1450 мин -1.

2.3 Определяем частоту вращения приводного вала рабочей машины nрм, об/мин по формуле:

прм = (60·1000∙V)/(z·p), где V – скорость грузовой цепи, м/с;

Z-число зубьев звёздочки ;

р - шаг грузовой цепи

прм=60∙1000∙0,65/8·80=60,94 об/мин-1.

2.4 Определяем передаточное число привода для приемлемого варианта типа двигателя при заданной номинальной мощности по формуле

и = пном / прм

и =1450/ 60,94 = 23,8.

Разбивка передаточного числа привода:

и = изп∙иоп.

где uоп – передаточное число открытой передачи; uзп – передаточное число закрытой цилиндрической передачи; и – передаточное число привода.

Принимаем изп = 6,3 тогда:

иоп=33,25/6,3=3,8

Определяем максимально допустимое отклонение частоты вращения 5%:

![]() nрм=nрм·δ/100 60,94·5/100=3,0

nрм=nрм·δ/100 60,94·5/100=3,0

2.5 Определяем мощности Рi , кВт на валах привода по формулам:

Рдв = 11,0 кВт – вал двигателя.

Р1 = Рдв·ηм·ηпк - быстроходный вал привода.

Р1 = 11,0·0,96·0,99 = 10,45 кВт.

Р2 = Р1·ηзп·ηпк - тихоходный вал привода.

Р2 = 10,45 ·0,97·0,99 = 10,04 кВт.

Ррм = Р2·ηоп·ηпс - вал рабочей машины.

Ррм = 10,04 ·0,98·0,98 = 9,6 кВт.

2.6 Определяем частоты вращения ni , об/мин валов привода:

пном = 1450,

n1 = nном / иоп

n1 = 1450 / 3,8=381,6,

n2 =п1 / изп ;

п2 =381,6 /6,3= 60,6;

прм = n2 = 60,6.

2.7 Определяем угловые скорости ωi , рад/с валов привода:

ωном = πnном/30;

ωном = π·1450 / 30 = 151,8.

ω1 = ωном / иоп

ω 1 = 151,8/ 3,8 = 39,9;

ω2 = ω1 / изп.

ω 2 = 39,9/ 6,3 = 6,33;

ωрм =ω2 = 6,33.

2.8 Определяем крутящие моменты Тi , Н·м на валах привода по формуле:

Тдв = Рдв /ωном;

Тдв = 11,0·1000 / 151,8 = 72,5;

Т1 = Тдв·ηм·ηпк;

Т1 = 72,5·3,8·0,96·0,99 = 261,8;

Т2 = Т1· изп ·ηзп·ηпк;

Т2 = 261,8·6,3·0,97·0,99 = 1584;

Трм = Т2·uоп∙ ηоп·ηпс;

Трм = 1584·0,98∙0,98 = 1521,3.

3 Расчет открытой ременной передачи

3.1 Выбираем тип и сечение ремня:

В зависимости от мощности передаваемой ведущим шкивом и его частоты вращения по номограмме.

Выбираем поликлиновой ремень по РТМ 38-40528-74 сечения Л, диаметр ведущего шкива принимаем 125мм.

3.2 Определяем диаметр ведомого шкива:

d2=d1·u·(1-ε)

Где u =3,8– передаточное число,

ε-коэффициент скольжения (0,01…0,02)

d2=140·2,85·(1-0,01) = 470,3

принимаем ближайший стандартный 500мм.

3.3 Определяем фактическое значение передаточного числа :

uф = d2/ d1·(1-ε);

uф = 500/125·(1-0,01)=4,04.

Проверим отклонение ∆u от заданного u

∆u = (│uф − u│/u)·100% ≤ 4%;

∆u = (│3,8 -4,04│/3,8)·100% = 6,3% ≤ 4%

Нормы отклонения передаточного числа соблюдены.

3.4 Определяем оптимальное межосевое расстояние, мм:

ар ≥ 0,55· (d2+ d1)+H где h – высота сечения клинового ремня;

ар ≥ 0,55· (125+ 500)+9,5= 438,8

Принимаем 440

3.5 Определяем расчётную длину ремня, мм:

L= 2· aр+π0,5(d2+ d1)+[( d2- d1)2 /4·aр

L= 2· 440+0,5· π· (125+500)+ ( 500-125) 2/ 4·440=2021,5

принимаем L =2240мм.

3.6 Уточняем межосевое расстояние ,мм:

a=0,125·{[2·L- π· (d2+d1)]+ ![]()

a=0,125·{[2·2240-

π· (500+ 125)]+ ![]()

a=599,8

3.6.1 Определяем монтажное межосевое расстояние aм:

aм=а-0,01·L=599,8-0,01·2240= 577,4

3.6.2 Определяем монтажное межосевое расстояние для натяжения ремня aн:

aн=а+0,025·L=599,8+0,025·2240=655,8

3.7 Определяем угол обхвата ремнём ведущего шкива:

α1= 1800

-570 ·![]() =1800 -570

·

=1800 -570

·![]() =144,40

=144,40

3.8 Определяем скорость ремня v, м/с:

v=π·d1·n1/(60·103)≤ [v]

v = π·125·1450/(60·103)=9,5

3.9 Определяем частоту пробегов ремня:

U= v/L ≤ [U] где [U] =30с-1

U= 9,5/2,24= 4,24<[U]

3.10 Определяем допускаемую мощность передаваемую одним ремнём:

[Pп]= [P0] ·Cp·Cα·CL

где [P0] – допускаемая приведенная мощность, передаваемая одним клиновым по таб. 5.5 (1), С –поправочный коэффициент принимаем по таб. 5.2 (1)

[Pп]= 10,4·0,8·0,86·1,06=7,6

[Pп]=7,6

3.11 Определяем количество поликлиновых ремней:

z=10 Pном/[Pп]= 10· 11/7,6=14,5

где Pном – номинальная мощность двигателя.

Принимаем z= 15

3.12 Определяем силу предварительного натяжения ремней, Н:

![]()

![]() =1516,4

=1516,4

3.13 Определим окружную силу, передаваемую ремнём:

Ft=Pном·1000/ v = 11·1000/9,5=1158Н.

3.14 Проверяем силы натяжения ведущей F1 и ведомой F2:

F1 = F0 +Ft /2 F1 = 1516,4+1158/2 =2095,4Н

F2 = F0 -Ft /2 F2 = 1516,4-1158/2 =937,4 Н

3.15 Определяем силу давления на вал Fоп:

Fon=2·Fо ·sinα/2 = 2·1516,4·sin 144,4/2 = 2888Н

Проверочный расчёт.

3.16 Определяем прочность ремня по максимальным напряжениям в сечении ведущей ветви σmax, Н/мм2:

σmax= σ1+ σи+ σv ≤ [σ]p

а) где σ1 – напряжение растяжения, Н/мм2;

σ1=![]() σ1=

σ1=![]() =0,59

=0,59

где А площадь поперечного сечения, мм2.

А =0,5b(2H-h)

А =0,5· (4,8·16)(2·9,5-4,85) =3539

б) где σи – напряжение изгиба, Н/мм2;

σ1=![]() =

=![]() =6,08

=6,08

где Еи= 80…100 мм2 – модуль продольной упругости при изгибе,

H – высота сечения ремня.

в) где σv – напряжение от центробежных сил, Н/мм2

σv=ρ·v2·10-6 =1250·9,52·10-6 = 0,14

г) [σ]p=8 Н/мм2 – допускаемое напряжение растяжения ремня.

σmax= 0,59+6,08+0,14 = 6,81 ≤ 8

Условие прочности по напряжениям выполнено.

4. Расчет закрытой передачи

4.1 Выбор материала

В зависимости от передаваемой мощности выбираем следующие марки стали: для шестерни − 40Х, твердость Н≤350НВ ( 269…302НВ); для колеса – 40Х, твердость Н ≤ 350 НВ ( 265…295 НВ). Термообработка – улучшение.

Допускаемое напряжение при числе циклов перемены напряжений NHO, NFO. Присваиваем индекс 1 – шестерне , индекс 2 – колесу.

[σ]НО1=14 НRCэср + 170

[σ]НО1=14∙(40+50)/2+170 = 835 Н/мм2

[σ]НО2=1,8НВср+ 67

[σ]НО2=1,8∙(269+302)/2+67=581Н/мм2

[σ]FO1=310 Н/мм2 при m <3мм.

[σ]FO=1,03∙НВср

[σ]FO2=1,03∙(269+302)/2=294Н/мм2

4.1.1 Определение допустимых контактных напряжений

Рассчитываем коэффициент долговечности

![]()

где NHO- число циклов перемены напряжений, соответствующее пределу выносливости;

N- число циклов перемены напряжений за весь срок службы ( выработка ).

Определяем наработку за весь срок службы N в циклах для колеса по формуле:

N = 573×w×Lh, где Lh - срок службы привода (ресурс), ч.;

ω – угловая скорость.

N1=573∙151,8∙11,826∙103=10,28642∙108 циклов.

N2=573∙39,9∙11,826∙103=1,6263∙108 циклов.

NНО=25∙106 циклов так какN1> N2> NНО , то Принимаем КHL1=1 КHL2=1, .

Допускаемые контактные напряжения для зубьев шестерни ([σ]Н1) и колеса ([σ]Н2):

[σ]Н1= КHL[σ]НО1 или [σ]Н1=[σ]НО1

[σ]Н2=КHL∙[σ]НО2 или [σ]Н2=[σ]НО2

Дальнейший расчёт выполняем при наименьшему значению из [σ]Н1 и [σ]Н2:

[σ]Н= КFL·[s]Н1=1·581 =581 Н/мм2

4.1.2 Определение допустимых напряжения изгиба

NFO=4∙106 циклов

N1> N2> NFO

для шестерни:

[s]F1 = КFL·[s]F01;

[s]F1 = 1·310 = 310 Н/мм2;

для колеса:

[s]F2 = КFL·[s]F02;

[s]F2 = 1·288,4= 288,4 Н/мм2.

Дальнейший расчёт выполняем по наименьшему значению из [s]F1 и [s]F2;

[s]F= 288,4 Н/мм2

NFO=4∙106 циклов

Так как N1> N2> NFO то принимаем КFL1=1, КFL2=1.

5 Расчет закрытой цилиндрической косозубой передачи

5.1 Определяем межосевое расстояние аw , мм по формуле:

аw ³ Kа·(u + 1)·  , где

u – передаточное число закрытой передачи (u=6,3);

, где

u – передаточное число закрытой передачи (u=6,3);

Kа− вспомогательный коэффициент, для косозубой передачи

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.