СОДЕРЖАНИЕ

ВВЕДЕНИЕ……………………………………………………… 3

1. Вывод метода расчета размеров заготовки для вытяжки

круглых деталей…………………………………………. 4

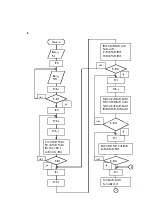

2. Алгоритм и программа определения диаметра заготовки...7

2.1. Кодирование чертежей детали………………………………. 7

2.2. Методика аналитического расчета диаметра заготовки……. 8

2.3. Программа для микроЭВМ «Электроника-60»……………. 14

2.4. Пример расчета диаметра заготовки с использованием

ЭВМ…………………………………………………………… 18

В В Е Д Е Н И Е

Автоматизация проектирования технологических процессов изготовления деталей, в том числе листовой штамповкой заключается в моделировании на ЭВМ инженерной деятельности по разработке технологической документации. Основной задачей моделирования является разработка алгоритмов и программ для ЭВМ, при выполнении которых машина вела бы себя подобно человеку.

Большое разнообразие и сложность процессов листовой штамповки создают значительные трудности при разработки универсальных систем проектирования. В нашей стране разработаны и внедрены на некоторых предприятиях системы автоматизированного проектирования технологии изготовления деталей из листового материала на основе групповых методов обработки, САПР по выбору оптимального варианта раскроя рулонного материала, листов и полос на заготовки. Разработаны программы рационального выбора технологической оснастки и поиска необходимых штампов из числа тех, что были спроектированы и изготовлены ранее[1]. Однако возможности этих систем ограничены определенным типом деталей, объемом и условием конкретного производства и связаны с использованием ЭВМ, имеющих большую память.

Одним из путей, существенно облегчить труд инженера-технолога и повысить уровень его творческой деятельности является автоматизация отдельных наиболее трудоемких этапов проектирования. Такой подход к решению задач автоматизации проектирования дает возможность использовать мини- и микроЭВМ, которые просты в обращении и не требуют длительной подготовки программ.

Данная работа посвящена автоматизации определения размеров плоской заготовки при изготовлении деталей типа тел вращения из листового металла формообразующими операциями. Алгоритм и программа расчета разработаны для микроЭВМ типа «Электроника»,-самых массовых ЭВМ в нашей стране. Для программирования использован язык БЕЙСИК, который в настоящее время широко применяется при решении многих задач. Сочетание его простоты с достаточно широкими возможностями позволяет сравнительно легко и быстро освоить процесс программирования и применять ЭВМ при проектировании различных процессов обработки металлов давлением.

1. Выбор метода расчета размеров заготовки для вытяжки круглых деталей.

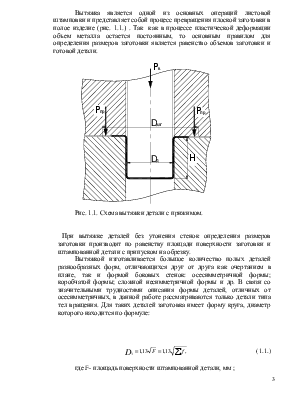

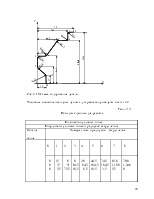

Вытяжка является одной из основных операций листовой штамповки и представляет собой процесс превращения плоской заготовки в полое изделие (рис. 1.1.) . Так как в процессе пластической деформации объем металла остается постоянным, то основным правилом для определения размеров заготовки является равенство объемов заготовки и готовой детали.

Рис. 1.1. Схема вытяжки детали с прижимом.

При вытяжке деталей без утонения стенок определения размеров заготовки производят по равенству площади поверхности заготовки и штампованной детали с припуском на обрезку.

Вытяжкой изготавливается большое количество полых деталей разнообразных форм, отличающихся друг от друга как очертанием в плане, так и формой боковых стенок: осесимметричной формы; коробчатой формы; сложной несимметричной формы и др. В связи со значительными трудностями описания формы деталей, отличных от осесимметричных, в данной работе рассматриваются только детали типа тел вращения. Для таких деталей заготовка имеет форму круга, диаметр которого находится по формуле:

![]() (1.1.)

(1.1.)

где F- площадь поверхности штампованной детали, мм ;

∑ƒ - сумма площадей отдельных элементов поверхности детали, мм .

Для деталей тел вращения простой формы расчет поверхности детали производится по формулам, известным из геометрии. Вместо вычисления диаметра заготовки путем разбивки поверхности детали на отдельные элементы диаметры заготовок для наиболее распространенных форм вытягиваемых деталей определяются по формулам, приведенным в таблице 32/1/.

Из-за наличия ряда погрешностей при вытяжке (анизотропия механических свойств материала заготовки, неравномерность толщины материала и др.) вытянутая деталь получается с неровным и перекошенным краем, требующим последующей обрезки. В результате отмеченных погрешностей деталь после вытяжки подвергается обрезке фланца или неровного края по высоте, для чего при определении размеров плоской заготовки следует предусматривать соответствующий припуск на обрезку. По этому при использовании формул, приведенных в работе /1/, необходимо к номинальным размерам по высоте или диаметру фланца готовой детали прибавить припуск на обрезку.

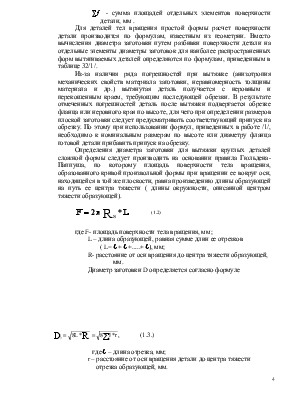

Определения диаметра заготовки для вытяжки круглых деталей сложной формы следует производить на основании правила Гюльдена-Паппуша, по которому площадь поверхности тела вращения, образованного кривой произвольной формы при вращении ее вокруг оси, находящейся в той же плоскости, равна произведению длины образующей на путь ее центра тяжести ( длины окружности, описанной центром тяжести образующей).

(1.2)

(1.2)

где F- площадь поверхности тела вращения, мм ;

L – длина образующей, равная сумме длин ее отрезков

( L= ℓ + ℓ +.....+ ℓ), мм;

R- расстояние от оси вращения до центра тяжести образующей, мм.

Диаметр заготовки D определяется согласно формуле

![]() (1.3.)

(1.3.)

где ℓ – длина отрезка, мм;

r – расстояние от оси вращения детали до центра тяжести отрезка образующей, мм.

На практике применяют графический и графо-аналитический способы определения длины образующей и положение ее центра тяжести. Более точные результаты дает графо-аналитический способ, поэтому в данной работе использован именно этот способ определения размеров плоской заготовки с помощью ЭВМ.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.