Республиканское Унитарное предприятие

БЕЛОРУССКИЙ МЕТАЛЛУРГИЧЕСКИЙ ЗАВОД

УТВЕРЖДАЮ:

Технический директорглавный инженер

_____________

“____”________2001 г.

ВЫПЛАВКА СТАЛИ

В 100 - ТОННЫХ ДУГОВЫХ ПЕЧАХ№ 1, 2

Технологическая инструкция

ТИ 840-С-01-2001

(взамен ТИ 840- С- 01-98)

Срок действия:

с “____”___________2001г.

до ”____”___________2006г.

СОГЛАСОВАНО: РАЗРАБОТАНО:

Директор по качеству Начальник НТУ

___________ ____________

“___”_______________2001г. “___”_______________2001г.

Главный сталеплавильщик

____________

“___”_____________2001г.

Жлобин, 2001г

.

ОБЩИЕ ПОЛОЖЕНИЯ

Настоящая инструкция устанавливает технологию выплавки стали в 100 - тонных дуговых печах № 1, 2 и обработки плавки на установке доводки металла.

Инструкция разработана в соответствии с требованиями СТП 840-СОК-4.5.3.-98.

Ответственность за соблюдение данной инструкции возлагается на производственных мастеров выплавки стали и сменный технологический персонал печного пролета.

Контроль над выполнением инструкции возлагается на начальника цеха, его заместителей, старших мастеров, начальников смен, начальника ОТК, контрольного мастера и контролера ОТК.

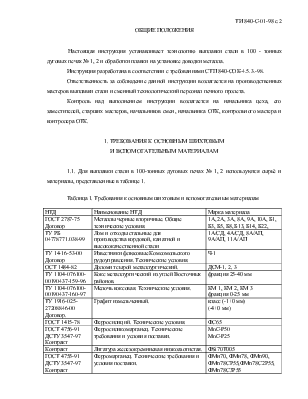

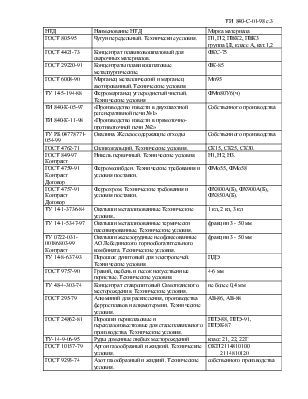

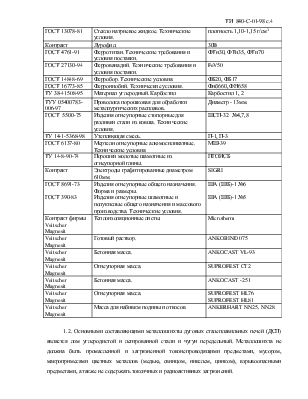

1. ТРЕБОВАНИЯ К ОСНОВНЫМ ШИХТОВЫМ

И ВСПОМОГАТЕЛЬНЫМ МАТЕРИАЛАМ

1.1. Для выплавки стали в 100-тонных дуговых печах № 1, 2 используются сырьё и материалы, представленные в таблице 1.

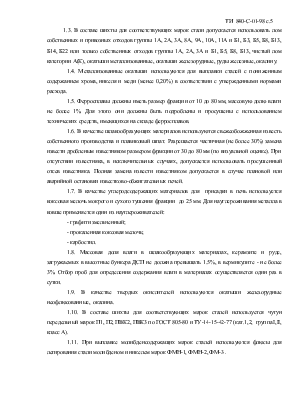

Таблица 1. Требования к основным шихтовым и вспомогательным материалам

|

НТД |

Наименование НТД |

Марка материала |

|

ГОСТ 2787-75 Договор |

Металлы черные вторичные. Общие технические условия. |

1А, 2А, 3А, 8А, 9А, 10А, Б1, Б3, Б5, Б8, Б13, Б14, Б22, |

|

ТУ РБ 04778771.038-99 |

Лом и отходы стальные для производства кордовой, канатной и высококачественной стали |

1А/СД, 4А/СД, 8А/АП, 9А/АП, 11А/АП |

|

ТУ 14-16-53-00 Договор |

Известняки флюсовые Комсомольского рудоуправления. Технические условия. |

Ч-1 |

|

ОСТ 1484-82 |

Доломит сырой металлургический. |

ДСМ-1, 2, 3 |

|

ТУ 1104-076100-00190437-159-96 |

Кокс металлургический из углей Восточных районов. |

фракция 25-40 мм |

|

ТУ 1104-076100-00190437-160-97 |

Мелочь коксовая. Технические условия. |

КМ 1, КМ 2, КМ 3 фракция 0-25 мм |

|

ТУ 1916-025-27208846-00 Договор. |

Графит измельченный. |

класс (-1+0 мм) (-4+0 мм) |

|

ГОСТ 1415-78 |

Ферросилиций. Технические условия. |

ФС65 |

|

ГОСТ 4756-91 ДСТУ 3547-97 Контракт |

Ферросиликомарганец. Технические требования и условия поставки. |

MnC-P50 MnC-P25 |

|

Контракт |

Лигатура железокремниевая низкоазотистая. |

ФSi70Т005 |

|

ГОСТ 4755-91 ДСТУ 3547-97 Контракт |

Ферромарганец. Технические требования и условия поставки. |

ФМн70, ФМн78, ФMn90, ФMn78СР55,ФMn78С2Р55, ФMn78С3Р55 |

|

ГОСТ 805-95 |

Чугун передельный. Технические условия. |

П1, П2, ПВК2, ПВК3 группа I,II, класс А, кат.1,2 |

|

ГОСТ 4421-73 |

Концентрат плавиковошпатовый для сварочных материалов. |

ФКС-75 |

|

ГОСТ 29220-91 |

Концентраты плавикошпатовые металлургические. |

ФК-85 |

|

ГОСТ 6008-90 |

Марганец металлический и марганец азотированный. Технические условия. |

Мп95 |

|

ТУ 14-5-194-88 |

Ферромарганец углеродистый чистый. Технические условия |

ФМп80У6(ч) |

|

ТИ 840-К-05-97 ТИ 840-К-11-98 |

«Производство извести в двухшахтной регенеративной печи №1» «Производство извести в прямоточно-противоточной печи №2» |

Собственного производства |

|

ТУ РБ 04778771-054-99 |

Окалина. Железосодержащие отходы |

Собственного производства |

|

ГОСТ 4762-71 |

Силикокальций. Технические условия. |

СК15, СК25, СК30. |

|

ГОСТ 849-97 Контракт |

Никель первичный. Технические условия. |

Н1, Н2, Н3. |

|

ГОСТ 4759-91 Контракт Договор |

Ферромолибден. Технические требования и условия поставки. |

ФМо55, ФМо58 |

|

ГОСТ 4757-91 Контракт Договор |

Феррохром. Технические требования и условия поставки. |

ФХ800А(Б), ФХ900А(Б), ФХ850А(Б). |

|

ТУ 14-1-3736-84 |

Окатыши металлизованные Технические условия.. |

1 кл, 2 кл, 3 кл |

|

ТУ 14-1-5347-97 |

Окатыши металлизованные термически пассивированные. Технические условия. |

фракции 3 - 50 мм |

|

ТУ 0722-031-00186803-99 Контракт |

Окатыши железорудные неофлюсованные АО Лебединского горнообогатительного комбината. Технические условия. |

фракции 3 - 50 мм |

|

ТУ 14-8-637-93 |

Порошок дунитовый для электропечей. Технические условия. |

ПДЭ |

|

ГОСТ 9757-90 |

Гравий, щебень и песок искусственные пористые. Технические условия. |

4-6 мм |

|

ТУ 48-4-303-74 |

Концентрат ставролитовый Самотканского месторождения. Технические условия. |

не более 0,4 мм |

|

ГОСТ 295-79 |

Алюминий для раскисления, производства ферросплавов и алюмотермии. Технические условия. |

АВ-86, АВ-88 |

|

ГОСТ 24862-81 |

Порошки периклазовые и переклазоизвестковые для сталеплавильного производства. Технические условия. |

ППЭ-88, ППЭ-91, ППЭК-87 |

|

ТУ-14-9-06-95 |

Руды доменные любых месторождений |

класс 21, 22, 22Г |

|

ГОСТ 10157-79 |

Аргон газообразный и жидкий. Технические условия. |

ОКП 2114810100 2114810120 |

|

ГОСТ 9293-74 |

Азот газообразный и жидкий. Технические условия. |

собственного производства |

|

ГОСТ 13078-81 |

Стекло натриевое жидкое. Технические условия. |

плотность 1,10-1,15 г/см3 |

|

Контракт |

Лурофил. |

30В |

|

ГОСТ 4761-91 |

Ферротитан. Технические требования и условия поставки. |

ФТи30, ФТи35, ФТи70 |

|

ГОСТ 27130-94 |

Феррованадий. Технические требования и условия поставки. |

FeV50 |

|

ГОСТ 14848-69 |

Ферробор. Технические условия. |

ФБ20, ФБ17 |

|

ГОСТ 16773-85 |

Феррониобий. Технические условия. |

Фнб660, ФН658 |

|

ТУ 38-41508-95 |

Материал углеродный. Карбостил |

Карбостил 1, 2 |

|

ТУУ 05400783-006-97 |

Проволока порошковая для обработки металлургических расплавов. |

Диаметр - 13мм. |

|

ГОСТ 5500-75 |

Изделия огнеупорные стопорные для разливки стали из ковша. Технические условия. |

ШСП-32 №4,7,8 |

|

ТУ 14-1-5368-98 |

Утепляющая смесь. |

П-1, П-3 |

|

ГОСТ 6137-80 |

Мертели огнеупорные алюмосиликатные. Технические условия. |

МШ-39 |

|

ТУ 14-8-90-74 |

Порошки молотые шамотные из огнеупорной глины. |

ПГОИСБ |

|

Контракт |

Электроды графитированные диаметром 610мм. |

SIGRI |

|

ГОСТ 8691-73 ГОСТ 390-83 |

Изделия огнеупорные общего назначения. Форма и размеры. Изделия огнеупорные шамотные и полукислые общего назначения и массового производства. Технические условия. |

ША (ШБ)-1 №6 ША (ШБ)-1 №5 |

|

Контракт фирмы Veitscher Magnesit |

Теплоизоляционные листы. |

Microtherm |

|

Veitscher Magnesit |

Готовый раствор. |

ANKOBIND 075 |

|

Veitscher Magnesit |

Бетонная масса. |

ANKOCAST VL-93 |

|

Veitscher Magnesit |

Огнеупорная масса. |

SUPROFEST CT2 |

|

Veitscher Magnesit |

Бетонная масса. |

ANKOCAST -251 |

|

Veitscher Magnesit |

Огнеупорная масса. |

SUPROFEST HL76 SUPROFEST HL81 |

|

Veitscher Magnesit |

Масса для набивкм подины и откосов |

ANKERHART NN25, NN28 |

1.2. Основными составляющими металлошихты дуговых сталеплавильных печей (ДСП) является лом углеродистой и легированной стали и чугун передельный. Металлошихта не должна быть промасленной и загрязненной токонепроводящими предметами, мусором, макропримесями цветных металлов (медью, свинцом, никелем, цинком), взрывоопасными предметами, а также не содержать токсичных и радиоактивных загрязнений.

1.3. В составе шихты для соответствующих марок стали допускается использовать лом собственных и привозных отходов группы 1А, 2А, 3А, 8А, 9А, 10А, 11А и Б1, Б3, Б5, Б8, Б13, Б14, Б22 или только собственных отходов группы 1А, 2А, 3А и Б1, Б5, Б8, Б13, чистый лом категории А(К), окатыши металлизованные, окатыши железорудные, руды железные, окалину.

1.4. Металлизованные окатыши используются для выплавки сталей с пониженным содержанием хрома, никеля и меди (менее 0,20%) в соответствии с утвержденными нормами расхода.

1.5. Ферросплавы должны иметь размер фракции от 10 до 80 мм, массовую долю влаги не более 1%. Для этого они должны быть подроблены и просушены с использованием технических средств, имеющихся на складе ферросплавов.

1.6. В качестве шлакообразующих материалов используются свежеобожженная известь собственного производства и плавиковый шпат. Разрешается частичная (не более 30%) замена извести дробленым известняком размером фракции от 30 до 80 мм (по визуальной оценке). При отсутствии известняка, в исключительных случаях, допускается использовать просушенный отсев известняка. Полная замена извести известняком допускается в случае плановой или аварийной остановки известково-обжигательных печей.

1.7. В качестве углеродсодержащих материалов для присадки в печь используется коксовая мелочь мокрого и сухого тушения фракции до 25 мм. Для науглероживания металла в ковше применяется один из науглероживателей:

- графит измельченный;

- прокаленная коксовая мелочь;

- карбостил.

1.8. Массовая доля влаги в шлакообразующих материалах, керамзите и руде, загружаемых в высотные бункера ДСП не должна превышать 1.5%, в вермикулите - не более 3%. Отбор проб для определения содержания влаги в материалах осуществляется один раз в сутки.

1.9. В качестве твердых окислителей используются окатыши железорудные неофлюсованные, окалина.

1.10. В составе шихты для соответствующих марок сталей используется чугун передельный марок П1, П2, ПВК2, ПВК3 по ГОСТ 805-80 и ТУ-14-15-42-77 (кат.1,2, группа I,II, класс А).

1.11. При выплавке молибденсодержащих марок сталей используются флюсы для легирования стали молибденом и никелем марок ФМН-1, ФМН-2, ФМ-3 .

2. КРАТКАЯ ХАРАКТЕРИСТИКА ОСНОВНОГО

ТЕХНОЛОГИЧЕСКОГО ОБОРУДОВАНИЯ

Основные технические и эксплуатационные характеристики ДСП-100 представлены в приложении А.

3. МЕТОДЫ ВЫПЛАВКИ СТАЛИ В ДСП

3.1. Сталь в дуговой печи выплавляется одно-шлаковым процессом

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.