поправочный коэффициент на подачу для изменённых

условий работы в зависимости от предела прочности обрабатываемого материала; ![]() =1; [23, таблица 9]

=1; [23, таблица 9]

![]() мм/об

мм/об

Принимаем ![]() 0,1мм/об

0,1мм/об

Скорость резания при точении стали резцами с пластинками из твёрдого сплава [23, таблица 11 и 12]:

![]() (2.14)

(2.14)

где

![]() – табличная скорость резания;

– табличная скорость резания; ![]() =147м/мин

=147м/мин

![]() - поправочный коэффициент на скорость резания для

изменённых условий работы в зависимости от состояния поверхности;

- поправочный коэффициент на скорость резания для

изменённых условий работы в зависимости от состояния поверхности; ![]() =1;

=1;

![]() - поправочный коэффициент на скорость резания для

изменённых условий работы в зависимости от материала режущей части инструмента;

- поправочный коэффициент на скорость резания для

изменённых условий работы в зависимости от материала режущей части инструмента;

![]() =1,54;

=1,54;

![]() - поправочный коэффициент на скорость резания для

изменённых условий работы в зависимости от периода стойкости инструмента;

- поправочный коэффициент на скорость резания для

изменённых условий работы в зависимости от периода стойкости инструмента; ![]() =1;

=1;

![]() - поправочный коэффициент на скорость резания для

изменённых условий работы в зависимости от вида обработки;

- поправочный коэффициент на скорость резания для

изменённых условий работы в зависимости от вида обработки; ![]() =1;

=1;

![]() м/мин

м/мин

Частоту вращения шпинделя рассчитываем по формуле:

![]() ,

(2.15)

,

(2.15)

где

D – диаметр обрабатываемой поверхности.

Тогда,

частота вращения: ![]()

Принимаем значение частоты вращения: n=1500мин-1

Уточняем скорость резания:

![]() (2.16)

(2.16)

![]()

![]()

Время на обработку рассчитываем по формуле:

![]() (

2.17)

(

2.17)

где

Lрх – длина рабочего хода, Lрх = lрез + у+ Δ, мм ,Lрх =61мм у – длина врезания, у=0мм

Δ – длина перебега, Δ=10мм

i – количество проходов

![]()

Расчёт режимов резания для сверления отверстия Ø22

Глубина

резания ![]() мм

мм

Подача [23, таблица 9]

![]() ,

(2.18) где

,

(2.18) где

![]() –

табличная подача резца;

–

табличная подача резца; ![]() =0,25мм/об

=0,25мм/об

![]() - поправочный коэффициент на подачу для изменённых

условий работы в зависимости от предела прочности обрабатываемого материала;

- поправочный коэффициент на подачу для изменённых

условий работы в зависимости от предела прочности обрабатываемого материала; ![]() =1;

=1;

![]() - поправочный коэффициент на подачу по глубине

сверления;

- поправочный коэффициент на подачу по глубине

сверления; ![]() =1[23, таблица 21]

=1[23, таблица 21]

![]() мм/об

мм/об

Скорость резания при точении стали резцами с пластинками из твёрдого сплава [23, таблица 11 и 12]

![]() , (2.19)

, (2.19)

где

![]() – табличная скорость резания;

– табличная скорость резания; ![]() =62м/мин

=62м/мин

![]() - поправочный коэффициент на скорость резания для

изменённых условий работы в зависимости от состояния поверхности;

- поправочный коэффициент на скорость резания для

изменённых условий работы в зависимости от состояния поверхности; ![]() =1;

=1;

![]() - поправочный коэффициент на скорость резания для

изменённых условий работы в зависимости от материала режущей части инструмента;

- поправочный коэффициент на скорость резания для

изменённых условий работы в зависимости от материала режущей части инструмента;

![]() =1;

=1;

![]() - поправочный коэффициент на скорость резания для

изменённых условий работы в зависимости от периода стойкости инструмента;

- поправочный коэффициент на скорость резания для

изменённых условий работы в зависимости от периода стойкости инструмента; ![]() =1;

=1;

![]() - поправочный коэффициент на скорость резания для

изменённых условий работы в зависимости от вида обработки;

- поправочный коэффициент на скорость резания для

изменённых условий работы в зависимости от вида обработки; ![]() =1;

=1;

![]() м/мин

м/мин

Частоту вращения шпинделя рассчитываем по формуле 2.15

Тогда, частота вращения: ![]()

Принимаем значение частоты вращения: n=900мин-1

Уточняем скорость резания по формуле 2.16

![]()

Время на обработку рассчитываем по формуле 2.17 .

Lрх=40+8+3=51мм у=8мм

Δ=3мм

i =1

![]()

Эскизы обработки детали на данные переходы представлены на рисунках 1,2.

На остальные переходы механической обработки режимы резания назначаем, исходя из производственного опыта.

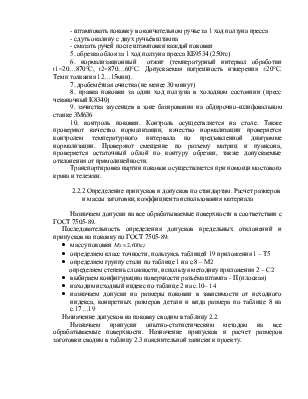

Все расчёты заносим в сводную таблицу режимов резания (таблица 2.12)

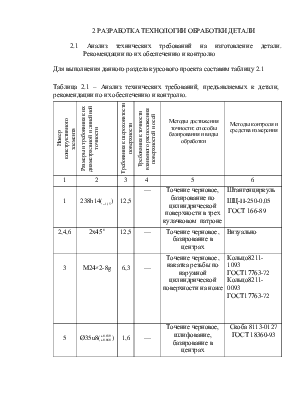

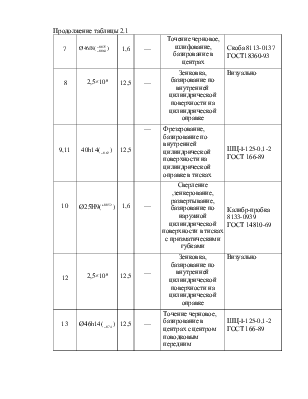

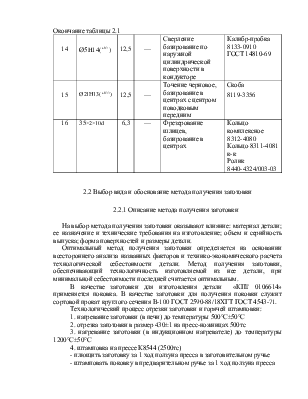

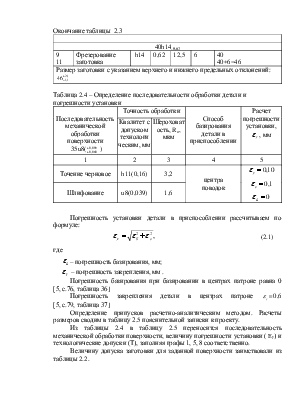

Таблица 2.12 – Сводная таблица режимов резания

|

Номер операции и модель станка |

Номер позиции, перехода. Наименование установа, суппорта, перехода |

Номер инструмента |

D или В, мм |

t, мм |

lРЕЗ мм |

LРХмм |

i |

Подача |

n, мин-1 |

v, м мин |

ТО, мин |

|

|

SО, мм об |

SМ, мм мин |

|||||||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

|

Установ А 1.Фрезеровать торец1 2.Сверлить 2 Установ Б 3.Точить поверхности 16,13,7,5,3 и фаски 2,4,6 начерно 4.Точить поверхности 16,7,5,3 начисто 5.Тонкая обработка поверхностей 7,5 6.Точить канавку 12 7.Нрезать резьбу 3 8.Фезеровать поверхности 9,11 9.Центровать отверстия 10 10.Сверлить отверстие 10 11.Зенковать фаски 8,12 12.Зенкеровать отверстие 10 13.Развернуть отверстие 10 14. Центровать отверстие 14 15. Сверлить отверстие 14 16.Нарезать шлицы16 |

100 6,3 46,8 46,1 46 21 М24 200 6,3 22 26 24,7 25 6,3 5 63 |

3 3,15 2 1 0,5 2 0,2 3 3,15 11 2,5 1,35 0,15 3,15 2,5 1 |

41 14 122 121,6 70 3 21 46 14 40 3,1 40 40 14 24 45 |

57 16 126 125 74 5 27 146 16 44 5 47 58 16 38 75 |

1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 16 |

0,4 0,08 0,5 0,15 0,05 0,2 2 0,08 0,25 0,1 0,2 0,2 0,08 0,1 0,1 0,1 |

280 120 500 225 100 200 2000 100 120 225 90 200 240 120 150 200 |

700 1500 1000 1500 2000 1000 1000 670 1500 900 900 1000 1200 1500 1500 200 |

26 30 145 165 250 145 75 230 30 62 62 77 94 30 40 40 |

0,2 0,13 0,31 0,67 0,650,03 0,02 1,460,13 0,23 0,03 0,24 0,32 0,13 0,25 4,5 |

||

2.4. 2 Разработка управляющей программы (УП) обработки детали

Эскиз обработки детали приведен на рисунке 3.

2.4.3 Нормирование проектируемой операции.

Описанием всех технологических и вспомогательных переходов, которые влияют на нормирование времени на операцию.

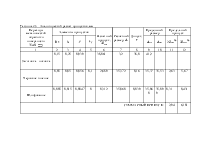

Описание представлено в таблице 2.13.

Таблица 2.13 –Описание обработки на проектируемой операции

|

Наименование переходов технологических и вспомогательных |

Величина составляющих ТМВ, мин |

|

1 |

2 |

|

Установ А подвод инструмента 1. Фрезеровать торец1 отвод инструмента смена инструмента поворотом револьверной головки изменение S и n подвод инструмента 2. Сверлить 2 центровочные отверстии отвод инструмента переместить деталь в другую позицию револьверной головки подвести центра и зажать деталь изменение S и n подвод инструмента Установ Б 3. Точить поверхности 16,13,7,5,3 и фаски 2,4,6 начерно отвод инструмента смена инструмента изменение S, n подвод инструмента 4. Точить поверхности 16,7,5,3 начисто отвод инструмента смена инструмента изменение S, n подвод инструмента 5. Тонкая обработка поверхностей 7,5 отвод инструмента смена инструмента изменение S и n |

0,02 0,02 0,07 0,07 0,06 0,02 0,02 0,07 0,17 0,07 0,06 0,02 0,02 0,07 0,07 0,06 0,02 0,02 0,07 0,07 0,06 0,02 0,02 0,07 0,06 0,07 |

Продолжение таблицы 2.13

|

1 |

2 |

|

подвод инструмента 6.Точить канавку 12 отвод инструмента смена инструмента изменение S подвод инструмента 6.Нарезать резьбу 3 отвод инструмента смена инструмента изменение S и n подвод инструмента 7.Фрезеровать поверхности 9,11 отвод инструмента смена инструмента изменение S и n подвод инструмента 8. Центровать отверстия 10 отвод инструмента смена инструмента изменение S и n подвод инструмента 9.Сверлить отверстие 10 смена инструмента смена инструмента изменение S подвод инструмента 10.Зенковать фаски 8,12 отвод инструмента смена инструмента изменение S и n подвод инструмента 11.Зенкеровать отверстие 10 отвод инструмента смена инструмента изменение n подвод инструмента 12.Развернуть отверстие 10 отвод инструмента смена инструмента изменение S и n подвод инструмента 13. Центровать отверстие 14 отвод инструмента смена инструмента |

0,02 0,02 0,07 0,07 0,02 0,02 0,07 0,07; 0,06 0,02 0,02 0,07 0,07; 0,06 0,02 0,02 0,07;0,06 0,02 0,02 0,07 0,07 0,02 0,02 0,07 0,06; 0,07 0,02 0,02 0,07 0,06 0,02 0,02 0,07 0,07; 0,06 0,02 0,02 0,07 |

Окончание таблицы 2.13

|

1 |

2 |

|

изменение n подвод инструмента 14. Сверлить отверстие 14 отвод инструмента смена инструмента изменение S и n подвод инструмента 15.Нарезать шлицы 16 отвод инструмента смена инструмента вернуть параметры в исходное положение Итого |

0,06 0,02 0,02 0,07 0,07; 0,06 0,02 0,02 0,07 0,13 4,41 |

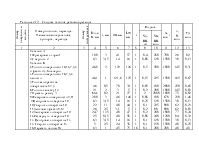

Произведём нормирование проектируемой операции выполняемой на токарном станке с ЧПУ VTC 250 DUO

1. Основное время обработки Тмо , мин

Тмо= 7,5 мин

2. Машинное вспомогательное время Тмв, обряжено в таблице 2.13

Тмв =tхх +t зи + tизм.n + tизм.s , мин (2.20)

t хх=0,02 ![]() 32=0,64 мм,

32=0,64 мм,

t зи = 0,07 ![]() 15 = 1,05 мм,

15 = 1,05 мм,

tизм.n =0,06 ![]() 13=0,78 мм,

13=0,78 мм,

tизм.s =0,07 ![]() 13 =0,9 мм,

13 =0,9 мм,

Тмв =0,64+1,05+0,78+0,91+0,13+0,07=4,41мин

2 Время цикла автоматического, Тца, мин

Тца=Тмо+Тмв, мин (2.21)

Тца =7,5+4,41=11,91 мин

3.Вспомогательное время Тв :

Тв= tуст + tизм + tуп , мин (2.22)

где

tуст - время на установку детали, мин

tизм - время на измерение, мин

tуп - время на управление станком, мин

tуп = tуп1 + tуп2

tуп1 = 0,04 мин [ОНВ, карта 8, позиция 1]-включение и выключение станка;

tуп2 = 0,03 мин [ОНВ, карта 8, позиция 2]-открыть заградительный щиток и закрыть;

tизм = tизм1+ tизм2+ tизм3 + tизм4+ tизм5+ tизм6 , мин

tизм1=0,40 мин[ОНВ, карта 15, лист 6, позиция 135 ]-Ш Ц-II-125-0,1-2;

tизм2 =0,04 мин[ОНВ, карта 15, лист2 , позиция 25]-калибр-скоба Ø35u8;

tизм3 =0,045 мин[ОНВ, карта 15, лист2,позиция 25]-калибр-скоба Ø35f8;

tизм4 =0,1 мин[ОНВ, карта 15, лист7,позиция187 ]-калибр-пробка Ø25Н9;

tизм5 =0,18 мин[ОНВ, карта 15, лист9,позиция248]-калибр-кольцо резьбовое ,проходное;

tизм6 =0,06 мин[ОНВ, карта 15, лист9,позиция272]-калибр-кольцо резьбовое ,непроходное.

tизм = 0,40+0,04+0,045+0,1+0,18+0,6=1,365 мин

tуст =tуст1 +tуст2 ,мин

tуст1=0,16 мин[ОНВ, карта 7, позиция 5]- установка в центрах

tуст2 =0,12 мин[ ОНВ, карта 13,лист 1, позиция 3]- установка в призме

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.