2 РАЗРАБОТКА ТЕХНОЛОГИИ ОБРАБОТКИ ДЕТАЛИ

2.1 Анализ технических требований на изготовление детали. Рекомендации по их обеспечению и контролю

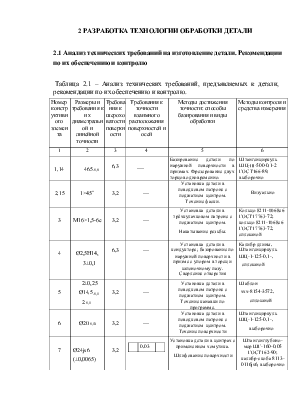

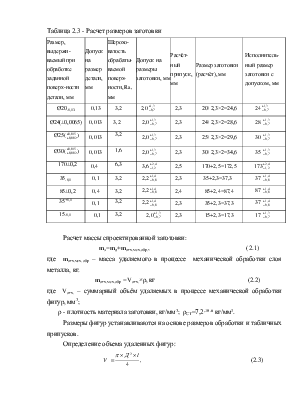

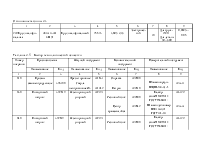

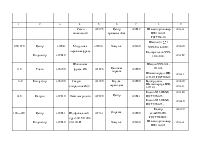

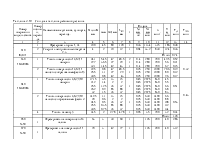

Таблица 2.1 – Анализ технических требований, предъявляемых к детали, рекомендации по их обеспечению и контролю.

|

Номер конструктивного элемента |

Размеры и требования к их диаметральной и линейной точности |

Требования к шероховатости поверхности |

Требования к точности взаимного расположения поверхностей и осей |

Методы достижения точности: способы базирования и виды обработки |

Методы контроля и средства измерения |

|||

|

1 |

2 |

3 |

4 |

5 |

6 |

|||

|

1,14 |

465-0,8 |

6,3 |

— |

Базирование детали по наружной поверхности в призмах. Фрезерование двух торцов одновременно. |

Штангенциркуль ШЦ-׀׀׀-500-0,1-2 ГОСТ166-89, выборочно |

|||

|

2,15 |

1×45˚ |

3,2 |

— |

Установка детали в поводковом патроне с поджатием центром. Точение фаски. |

Визуально |

|||

|

3 |

М16×1,5-6е |

3,2 |

— |

Установка детали в трёхкулачковом патроне с поджатием центром. Накатывание резьбы. |

Кольцо 8211-0068е6 ГОСТ17763-72; кольцо 8211-1068е6 ГОСТ17763-72, сплошной |

|||

|

4 |

Ø2,5Н14, 3±0,1 |

6,3 |

— |

Установка детали в кондукторе; базирование по наружной поверхности в призме с упором в торец и шпоночному пазу. Сверление отверстия |

Калибр длины, Штангенциркуль ШЦ-1-125-0,1-, сплошной |

|||

|

5 |

2±0,25 Ø14,5-0,1 2-0,1 |

3,2 |

— |

Установка детали в поводковом патроне с поджатием центром. Точение канавки по программе. |

Шаблон ххх-8154-3572, сплошной |

|||

|

6 |

Ø20-0,13 |

3,2 |

— |

Установка детали в поводковом патроне с поджатием центром. Точение поверхности |

Штангенциркуль ШЦ-1-125-0,1-, выборочно |

|||

|

7 |

Ø24js6 (±0,0065) |

3,2 |

|

Установка детали в центрах с применением хомутика. Шлифование поверхности |

Штангенглубино-мер ШГ-160-0,05 ГОСТ162-90; калибр-скоба 8113-0116js6, выборочно |

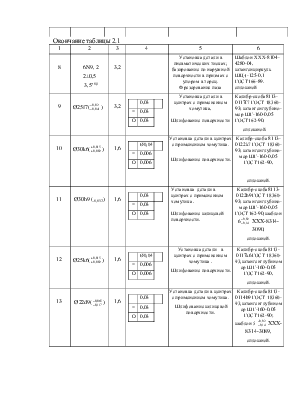

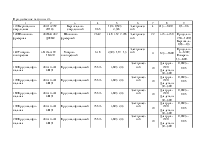

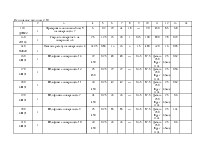

Окончание таблицы 2.1

|

1 |

2 |

3 |

4 |

5 |

6 |

|||||||||

|

8 |

6N9, 2 2±0,5 3,5+0,1 |

3,2 |

Установка детали в пневматических тисках; базирование по наружной поверхности в призмах с упором в торец. Фрезерование паза |

Шаблон ХХХ-8104-4280-04, штангенциркуль ШЦ-׀-125-0,1 ГОСТ166-89. сплошной |

||||||||||

|

9 |

Ø25f7( |

3,2 |

|

Установка детали в центрах с применением хомутика, Шлифование поверхности |

Калибр-скоба8113-0117f7 ГОСТ 18360-93; штангенглубино-мер ШГ-160-0,05 ГОСТ162-90, сплошной. |

|||||||||

|

10 |

Ø30k6( |

1,6 |

|

Установка детали в центрах с применением хомутика. Шлифование поверхности. |

Калибр-скоба 8113-0122k7 ГОСТ 18360-93; штангенглубино-мер ШГ-160-0,05 ГОСТ162-90, сплошной. |

|||||||||

|

11 |

Ø30h9 (-0,052) |

1,6 |

|

Установка детали в центрах с применением хомутика . Шлифование шлицевой поверхности. |

Калибр-скоба8113-0122h9ГОСТ

18360-93; штангенглубино-мер ШГ-160-0,05 ГОСТ162-90;шаблон 6 сплошной. |

|||||||||

|

12 |

Ø25k6( |

1,6 |

|

Установка детали в центрах с применением хомутика . Шлифование поверхности. |

Калибр-скоба8113-0117k6ГОСТ 18360-93;штангенглубиномер ШГ-160-0,05 ГОСТ162-90, сплошной. |

|||||||||

|

13 |

Ø22d9( |

1,6 |

|

Установка детали в центрах с применением хомутика. Шлифование шлицевой поверхности. |

Калибр-скоба8113-0114h9 ГОСТ

18360-93;штангенглубиномер ШГ-160-0,05 ГОСТ162-90; шаблон 5 сплошной. |

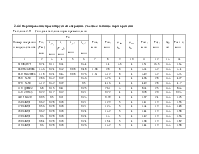

2.2 Выбор вида и обоснование метода получения заготовки

2.2.1 Описание метода получения заготовки

Деталь “Вал ведущий” КТ03.12.601 изготовляется на горизонтально-ковочной машине (ГКМ) из стали 18ХГТ ГОСТ4543-71. Штамповка происходит следующим образом: вал полученный прокатом отрезается на пиле на заготовки требуемой длинны, а затем производится нагрев заготовки в индукционном нагревателе. Штамповка детали производится в закрытом штампе, она характеризуется тем, что полость штампа в процессе деформирования остаётся закрытой.

Штамповка проходит в три этапа: сперва производится высадка в штамповочном ручье. Чтобы высадка не сопровождалась продольным изгибом , предельное отношение длины высаживаемой части исходной заготовки к её диаметру как и при свободной осадке, должно составлять не более 2,5-3,0. Затем происходит нормализация заготовки при температуре t=880-920°С. После этого образуется окалина, которая очищается. Форма заготовки образуется в результате усилия пуансона и матриц. Пуансон с усилием в 1-31,5МН сдавливает заготовку, которая находится между матрицами, что и образует требуемой форму. Зазор между подвижной и не подвижной частями штампа(матриц) при этом постоянный и небольшой, так что образование заусенца в нем не предусмотрено. После штамповки делается нормализованный отжиг и дробемётная очистка. После очистки и контроля поковку направляют в механический цех для обработки. Применение штамповки в среднесерийном производстве достаточно

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.