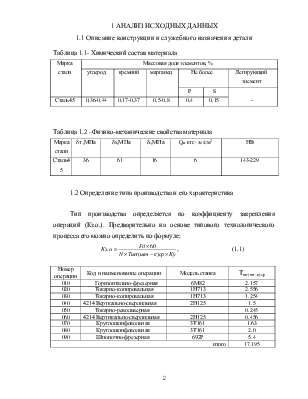

производства определяется по коэффициенту закрепления операций (Кз.о.). Предварительно на основе типового технологического процесса его можно определить по формуле:

![]() , (1.1)

, (1.1)

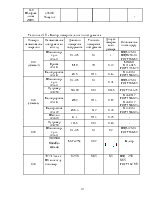

|

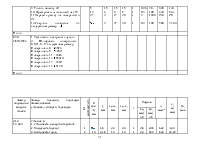

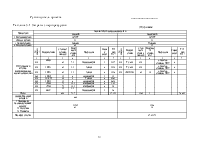

Номер операции |

Код и наименование операции |

Модель станка |

Тшт(шт.-к)ср |

|

010 |

Горизонтально-фрезерная |

6М82 |

2.157 |

|

020 |

Токарно-копировальная |

1Н713 |

2.556 |

|

030 |

Токарно-копировальная |

1Н713 |

1.254 |

|

040 |

4214 Верткально-сверлильная |

2Н125 |

1.5 |

|

050 |

Токарно-револьверная |

0.245 |

|

|

060 |

4214 Вертикально-сверлильная |

2Н125 |

0.456 |

|

070 |

Круглошлифовольная |

3Т161 |

1.63 |

|

080 |

Круглошлифовольная |

3Т161 |

2.0 |

|

090 |

Шпоночно-фрезерная |

692Р |

5.4 |

|

итого |

17.195 |

||

где Fд – действительный годовой фонд работы оборудования, ч;

Fд=4029 ч; [4, с 22, табл.2.1];

N -годовой обьем выпуска детали, шт; N = 4800шт;

Tшт(шт-к)ср- среднее штучное или штучно-калькуляционное время, мин;

Таблица 1.3 – Анализ операций механической обработки детали

![]()

(1.2)

(1.2)

Kу- коэффициент ужесточения заводских норм; Ку=1,0.

![]()

Среднесерийное производство характеризуется ограниченной номенклатурой изделий, изготовляемых периодически повторяющимися партиями. При среднесерийном производстве используются универсальные и специализированные станки, станки с ЧПУ, оснащенные как специальными, так и универсальными и универсально – сборочными приспособлениями, что позволяет снизить трудоемкость и себестоимость изготовления изделия. В среднесерийном производстве техпроцесс изготовления изделия преимущественно дифференцирован, т.е. расчленен на отдельные операции, выполняемые на определенных станках.

Величина производственной партии:

![]() , (1.3)

, (1.3)

где a – число дней, на которые необходимо иметь запас деталей.

a=2…5 дней – для крупных деталей;

a=3…15 дней – для средних деталей;

a=10…30 дней – для мелких деталей.

Для данной детали а=10 дням.

Фр.д. – число рабочих дней в году;

Фр.д.=253 дня.

![]() шт

шт

Принимаем n![]() =57 шт.

=57 шт.

В базовом технологическом процессе механической обработки применяются как станки с ЧПУ, так и универсальное оборудование, что допустимо для рассчитанного типа производства. Обработка деталей производится партиями. На сверлильный операциях применяются специальные приспособления.

Заготовкой служит прокат, которая может быть применена и в проектируемом варианте.

1.3 Анализ детали на технологичность

1 Качественный анализ на технологичность.

Деталь вал КИС 0605612– представляет собой прокат из стали45.

С точки зрения механической обработки деталь имеет следующие недостатки в отношении технологичности. Вал имеет не технологично, так как для обработки данного требуется переустановка детали на . Отверстия 16 также являются не технологическими элементами, так как их обработку нужно производить в специальном приспособлении. В остальном деталь довольно технологична и позволяет обработку с большими скороастями резания.

2 Количественный анализ на технологичность заключается в расчете коэффициента унификации конструктивных элементов (КУ) и коэффициента использования материала (КИМ).

Для расчета Ку следует провести обработку элементов детали на унифицированность.

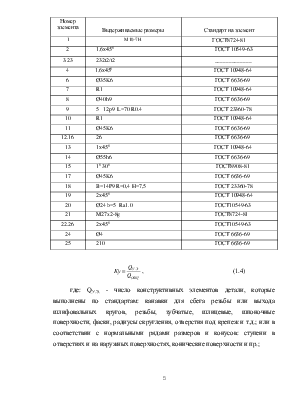

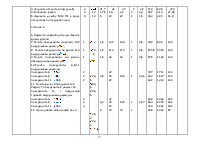

Таблица 1.4 – Отработка элементов детали на унифицированность

|

Номер элемента |

Выдерживаемые размеры |

Стандарт на элемент |

|

1 |

М10-7Н |

ГОСТ8724-81 |

|

2 |

1.6х450 |

ГОСТ 10549-63 |

|

3.23 |

232t2/t2 |

_____________ |

|

4 |

1.6х450 |

ГОСТ 10948-64 |

|

6 |

Ø35K6 |

ГОСТ 6636-69 |

|

7 |

R1 |

ГОСТ 10948-64 |

|

8 |

Ø40h9 |

ГОСТ 6636-69 |

|

9 |

5 12p9 L=70 R0.4 |

ГОСТ 23360-78 |

|

10 |

R1 |

ГОСТ 10948-64 |

|

11 |

Ø45K6 |

ГОСТ 6636-69 |

|

12.16 |

26 |

ГОСТ 6636-69 |

|

13 |

1х450 |

ГОСТ 10948-64 |

|

14 |

Ø55h6 |

ГОСТ 6636-69 |

|

15 |

10 300 |

ГОСТ8908-81 |

|

17 |

Ø45K6 |

ГОСТ 6636-69 |

|

18 |

B=14P9 R=0,4 H=7,5 |

ГОСТ 23360-78 |

|

19 |

2х450 |

ГОСТ 10948-64 |

|

20 |

Ø24 b=5 Ra1.0 |

ГОСТ10549-63 |

|

21 |

M27x2-8g |

ГОСТ8724-81 |

|

22.26 |

2х450 |

ГОСТ10549-63 |

|

24 |

Ø4 |

ГОСТ 6636-69 |

|

25 |

210 |

ГОСТ 6636-69 |

![]() ,

(1.4)

,

(1.4)

где: QУ.Э. - число конструктивных элементов детали, которые выполнены по стандартам: канавки для сбега резьбы или выхода шлифовальных кругов, резьбы, зубчатые, шлицевые, шпоночные поверхности, фаски, радиусы скругления, отверстия под крепеж и т.д.; или в соответствии с нормальными рядами размеров и конусов: ступени в отверстиях и на наружных поверхностях, конические поверхности и пр.;

Qу.э.=19

QОбЩ. - число всех конструктивных элементов детали;

Qобщ.=22

![]()

Деталь считается технологичной, так как Ку=0,8>0,6

Коэффициент использования материала:

![]() ,

(1.5)

,

(1.5)

где: mД – масса детали, кг; mД=2,2 кг;

НРАСХ. – норма расхода материала, кг;

НРАСХ.=mЗАГ+mОТХ.З, (1.6)

где mОТХ.З – масса отходов при производстве заготовки, кг.

mОТХ.З для штамповок составляет 20% от массы заготовки.

НРАСХ.= 2,6+0,46=3,06 кг

![]()

Деталь технологична с точки зрения коэффициента использования материала, так как КИМ=0,71>0,65.

2 РАЗРАБОТКА ТЕХНОЛОГИИ ОБРАБОТКИ ДЕТАЛИ

2.1 Анализ технических требований, предъявленных к детали.

Рекомендации по их обеспечению и контролю

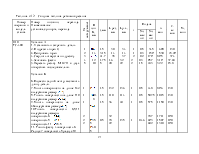

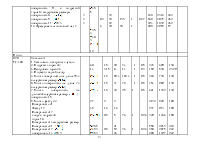

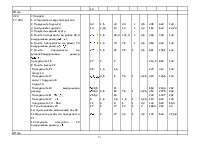

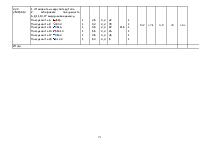

Таблица 2.1 – Анализ технических требований на изготовление детали, рекомендации по их обеспечению и контролю

|

Номер конструктивного элемента |

Размеры и требования к их диаметральной и линейной точности |

Требования к шероховатости поверхности |

Требования к точности взаимного расположения поверхностей и осей |

Методы достижения точности: способы базирования и виды обработки |

Методы контроля и средства измерения |

|

1 |

2 |

3 |

4 |

5 |

6 |

|

1 |

М10-7Н |

12,5 |

— |

Сверление отверстия по кондуктору |

Пробка Калибр на глубину нарезки резьбы |

|

2 |

1.6х450 |

12,5 |

— |

Зенкование фасок |

Визуально |

|

3,23 |

232t2/t2 |

12,5 |

— |

Фрезерование или подрезка торцев |

Штанген-циркуль ШЦI-125-0,05 ГОСТ166-89 |

|

6 |

Ø35K6 |

1,25 |

Шлифование после чистового, получистового, чернового точения при базировании по базе Г (Ось центров) |

Штанген-циркуль прибор для контроля торцового биения |

|

|

8 |

Ø40h9 |

2,5 |

— |

Шлифование или тонкое точение,после чистового, получистового, чернового точения |

Штанген-циркуль прибор для контроля торцового биения |

|

9 |

5 12p9 L=70 R0.4 |

3,2 |

Фрезерование шпоночного паза |

Штанген-циркуль ШЦIII-500-0,1 |

|

|

11 |

1,25 |

Шлифование после чистового, получистового, чернового точения при базировании по базе Г (Ось центров) |

Штанген-циркуль прибор для контроля торцового биения |

|

12 |

110 22

|

2,5 |

Шлифование или тонкое точение,после чистового, получистового, чернового |

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.