Принимаем стандартное значение

передаточного числа закрытой передачи ![]()

по табл. 2.3 [4, с.43 ]![]()

![]()

1.6.3 Определяем передаточное число открытой передачи

![]()

1.7 Определение частоты вращения валов:

I. ![]()

![]() ;

;

II. ![]()

![]() ;

;

III. ![]()

![]() ;

;

1.8 Определяем угловые скорости валов:

I. ![]()

![]()

![]()

II. ![]()

![]()

III. ![]()

![]()

1.9 Определение мощности на валах

I. ![]()

![]()

II. ![]()

![]()

III. ![]()

![]()

1.10 Определяем вращательные моменты на валах:

I. ![]()

![]()

II. ![]()

![]()

III. ![]()

![]()

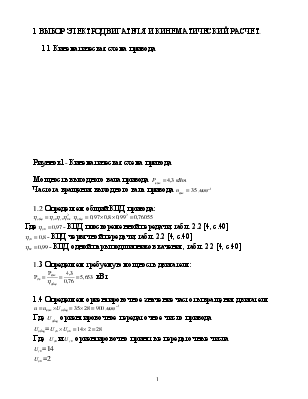

Результаты расчетов вводим в таблицу

Таблица1-Силовые и кинематические параметры привода

|

Вал |

|

|

|

|

|

I |

965 |

101,054 |

5,653 |

55,94 |

|

II. |

438,636 |

45,933 |

5,428 |

118,182 |

|

III. |

35 |

3,67 |

4,3 |

1170 |

2 РАСЧЕТ ПЛОСКОРЕМЕННОЙ ПЕРЕДАЧИ.

Исходные данные:

1)

Передаточное число ременной передачи

![]()

2)

Угловая скорость ведущего вала ![]()

![]()

3)

Мощность на ведущем валу ![]()

![]()

2.1 Определяем диаметр ведущего шкива

![]() мм

мм

Где ![]() толщина ремня, табл. 5.1 [4,

с.77]

толщина ремня, табл. 5.1 [4,

с.77]

Принимаем ![]() мм, табл. К40 [4, с.426]

мм, табл. К40 [4, с.426]

2.2 Определяем диаметр ведомого шкива

![]() мм

мм

Где ![]() коэффициент скольжения

коэффициент скольжения

Принимаем ![]() мм, табл. К40 [ 4, с.426]

мм, табл. К40 [ 4, с.426]

2.3 Определяем фактическое передаточное число и проверяем его отклонение ∆ от заданного

![]()

2.4 Определяем ориентировочное межосевое расстояние

![]() мм

мм

2.5 Определяем расчётную длину ремня

![]() мм

мм

Принимаем ![]() мм

мм

2.6 Определяем скорость ремня

![]()

![]()

2.7 Определяем частоту пробегов ремня

![]()

![]()

2.8 Определяем межосевое расстояние при окончательно принятой длине ремня

2.9 Определение угла обхвата ремнём малого шкива

![]()

2.10 Определяем окружную силу, передаваемую ремнём

![]() Н

Н

2.11

Принимаем допускаемую приведённую

удельную окружную силу в ремне по табл.5.1[4, с.77] в зависимости от ![]() ; [

; [![]() ]=1.96

Н/

]=1.96

Н/![]()

2.12 Принимаем поправочные коэффициенты, табл.5.2 [4, с.79]

А)

коэффициент угла наклона линии центров шкивов к горизонту ![]()

Б)

коэффициент угла обхвата ![]() на меньшем

шкиве

на меньшем

шкиве ![]()

В)

коэффициент влияния натяжения от центробежной силы ![]()

Г)

коэффициент динамической нагрузки и длительности работы ![]()

Д)

коэффициент влияния диаметра меньшего шкива ![]()

Е) коэффициент неравномерности распределения нагрузки между корд шнурами

![]()

2.13 Определяем допускаемую удельную окружную силу

[![]() ] =

] =![]()

![]()

2.14 Определяем ширину ремня

![]() мм

мм

Принимаем b=112 мм, табл.7,6 [2, с.129]

Стандартное значение ширины шкива В=125 мм, табл.7,6 [2, с.129]

2.15 Определяем площадь поперечного сечения ремня

![]() мм²

мм²

2.16 определяем силу предварительного натяжения ремня

![]() Н

Н

Где ![]()

![]() предварительное

натяжение в ремне [4, с.81]

предварительное

натяжение в ремне [4, с.81]

2.17 Определяем силы натяжения ведущей и ведомой ветви ремня

2.18 Определяем силу действующую на волы

![]() Н

Н

2.19 Определяем натяжение растяжения

![]() H/мм²

H/мм²

2.20 Определяем натяжение изгиба

![]() Н/мм²

Н/мм²![]()

Где ![]() Н/мм² - модуль продольной упругости

при изгибе для прорезиненных ремней [4, с.81]

Н/мм² - модуль продольной упругости

при изгибе для прорезиненных ремней [4, с.81]

2.21 Определяем напряжение от центробежных сил

![]() H/мм²

H/мм²

Где ![]() кг/м³ - плоскость материала

ремня [4, с.81]

кг/м³ - плоскость материала

ремня [4, с.81]

2.22 Проверяем прочность ремня по максимальному напряжению в сечении ведущей ветви

![]() Н/мм²

Н/мм²

![]() H/мм²

H/мм²

3 РАСЧЁТ ЧЕРВЯЧНОЙ ПЕРЕДАЧИ.

Исходные данные:

1) Передаточное число червячной передачи U=12,5

2)

Вращательный момент на ведомом

валу ![]() Нм

Нм

3)

Угловая скорость ведомого вала ![]()

![]()

3.1 Материалы венца червячного колеса и червяка

Ожидаемая скорость скольжения в зацеплении

![]() м/с

м/с

По табл. 15.1 [1] принимаем

для венца червячного колеса бронзу БрА9ЖЗЛ отливка в кокиль с ![]() Н/мм²,

Н/мм², ![]() Н/мм²

Н/мм²

Для червяка принимаем сталь 40Х с термообработкой: улучшение и закалка ТВЧ до твердости 45…50 HRC

3.2 Допускаемое напряжение для материала венца колеса а) Допускаемое контактное напряжение

![]() Н/мм²

Н/мм²

б) Допускаемое напряжение изгиба

![]() ,

,

Где ![]() , N=573

, N=573![]() - число циклов нагружения зубьев /

- число циклов нагружения зубьев /![]() /

/

N=![]()

![]()

![]() Н/мм²

Н/мм²

3.3 Межосевое расстояние передачи

мм

мм

Принимаем ![]() мм

мм

3.4 Число витков червяка ![]() и число витков колеса

и число витков колеса ![]()

при ![]() принимаем

принимаем ![]() , [1,стр.216]

, [1,стр.216]

тогда ![]()

3.5 Модуль зацепления

![]()

принимаем m=6,3 мм.

3.6 Коэффициент диаметра червяка

![]()

принимаем q=

11,2![]()

3.7 Фактическое передаточное число

![]()

Отклонение

3.8 Фактическое межосевое расстояние

![]() мм

мм

3.9 Основные геометрические размеры червяка:

делительный диаметр

![]() мм диаметр вершин витков

мм диаметр вершин витков

![]() мм диаметр впадин витков

мм диаметр впадин витков

![]() мм длина нарезанной части

червяка

мм длина нарезанной части

червяка

![]() мм делительный угол подъёма линии

витков

мм делительный угол подъёма линии

витков

![]()

3.10 Основные геометрические размеры венца колеса:

делительный диаметр

![]() мм диаметр вершин зубьев

мм диаметр вершин зубьев

![]() мм диаметр впадин зубьев

мм диаметр впадин зубьев

![]() мм наибольший диаметр колеса

мм наибольший диаметр колеса

![]() мм ширина зубчатого венца

мм ширина зубчатого венца

![]() мм

мм

3.11 Фактическая скорость скольжения

м/с

м/с

3.12 КПД передачи

![]()

3.13 Силы в червячном зацеплении

Окружная сила на колесе и осевая на червяке

![]() Н

Н

Окружная сила на червяке и осевая на колесе

![]() Н

Н

Радиальная сила на червяке и

колесе (![]() )

)

![]() Н

Н

3.14 Окружная скорость колеса

![]() м/с

м/с

3.15 Проверка зубьев колеса по контактным напряжениям

![]()

![]()

![]()

т.к. ![]() определяем недогрузку

определяем недогрузку

![]()

3.16 Проверка зубьев колеса по напряжениям изгиба а) эквивалентное число зубьев колеса

![]()

б) принимаем коэффициент

формы зуба ![]() , [1, стр. 224]

, [1, стр. 224]

![]() =

1,4

=

1,4

в) расчётное напряжение изгиба

![]()

![]()

4 ПРЕДВАРИТЕЛЬНЫЙ РАСЧЁТ ВАЛОВ РЕДУКТОРА И КОНСТРУИРОВАНИЕ ЧЕРВЯКА И ЧЕРВЯЧНОГО КОЛЕСА.

Исходные данные :

1)

Вращающий момент на ведущем валу ![]()

![]()

2)

Вращающий момент на ведомом валу ![]()

![]()

4.1 Ведущий вал

Витки червяка выполнены за одно целое с валом

Диаметр выходного конца ведущего вала по расчёту на кручение

мм принимаем

мм принимаем ![]() мм

мм

Диаметр вала до уплотнения

![]() мм принимаем

мм принимаем ![]() мм

мм

Диаметр вала под подшипник

![]() мм принимаем

мм принимаем ![]() мм

мм

Параметры нарезанной части червяка:

Делительный диаметр

![]() мм

мм

Диаметр вершин витков

![]() мм

мм

Диаметр впадин витков

![]() мм

мм

Длина нарезанной части червяка

![]() мм

мм

Расстояние между опорами червяка

![]() мм

мм

Длина выходного конца вала равна ширине шкива В

![]() мм

мм

4.2 Ведомый вал

Диаметр выходного конца

мм принимаем

мм принимаем ![]() мм

мм

Диаметр вала под уплотнение

![]() мм

мм

Диаметр вала под подшипник

![]() мм принимаем

мм принимаем ![]() мм

мм

Диаметр вала под ступицу червячного колеса

![]() мм

мм

Диаметр упорного участка вала

![]() мм

мм

Длина выходного участка вала

![]() мм принимаем

мм принимаем ![]() мм

мм

Диаметр ступицы червячного колеса

![]() мм принимаем

мм принимаем ![]() мм

мм

Длина ступицы червячного колеса

![]() мм принимаем

мм принимаем ![]() мм

мм

Толщина венца и обода центра червячного колеса

![]() мм

мм

Ширина зубчатого венца

![]() мм

мм

Толщина диска

![]() мм

мм

Диаметр и длина винта для крепления венца ободу червячного колеса

![]() мм принимаем

мм принимаем ![]() мм

мм

![]() мм принимаем

мм принимаем ![]() мм

мм

5 КОНСТРУКТИВНЫЕ РАЗМЕРЫ

КОРПУСА РЕДУКТОРА.

![]() мм принимаем

мм принимаем ![]() мм

мм

Толщина фланцев корпуса и крышки

![]() мм

мм

Ширина фланцев корпуса и крышки

![]() мм принимаем

мм принимаем ![]() мм

мм

Толщина нижнего нижнего пояса корпуса редуктора

![]() мм принимаем

мм принимаем ![]() мм

мм

Диаметры болтов:

Фундементных

![]() мм принимаем болты с резьбой М20

мм принимаем болты с резьбой М20

Крепящих крышку к корпусу у подшипников

![]() мм принимаем болты с резьбой М16

мм принимаем болты с резьбой М16

Соединяющие крышку с корпусом

![]() мм принимаем болты с резьбой

М10

мм принимаем болты с резьбой

М10

Диаметр резьбы пробки для слива масла

![]() мм принимаем

мм принимаем ![]() мм

мм

Диаметр винтов для крепления крышки подшипника к корпусу редуктора

![]() мм принимаем

мм принимаем ![]() мм

мм

Размер ![]() мм

мм

Диаметр винтов для крепления крышки смотрового отверстия

![]() мм

мм

6 ЭСКИЗНАЯ КОМПАНОВКА

РЕДУКТОРА.

6.1 Предварительно намечаем для валов для валов роликоподшипники конические

Размеры подшипников:

Ведущий вал: ![]() мм;

мм; ![]() мм;

мм; ![]() мм;

мм; ![]() ;

;

![]() ;

; ![]() кН;

кН;

Ведомый вал: ![]() мм;

мм; ![]() мм;

мм;

![]() мм;

мм; ![]() ;

;

![]() ;

;![]() кН;

кН;

6.2 Для определения точек приложения реакций подшипников определяем размеры:

![]() мм

мм

![]() мм

мм

6.3 Толщина фланцев крышки подшипника

![]() мм

мм

![]() мм

мм

6.4 Высота головки болта

![]() мм

мм

6.5 Глубина гнезда подшипника

![]() мм

мм

![]() мм

мм

6.6 После вычерчивания предварительной компоновки редуктора, на чертеже замеряем размеры:

![]() мм

мм

![]() мм

мм

![]() мм

мм

7 ПОДБОР И ПРОВЕРКА

ДОЛГОВЕЧНОСТИ ПОДШИПНИКОВ

7.1 Расчёт ведущего вала

Исходные данные:

1)

Окружная сила на червяке ![]() Н

Н

2)

Радиальная сила на червяке ![]() Н

Н

3)

Осевая сила на червяке ![]() Н

Н

4)

Размеры ![]() мм

мм

![]() мм

мм

5)

Делительный диаметр червяка ![]() мм

мм

6) Нагрузка на

вал от ременной передачи ![]() Н

Н

1. Вертикальная плоскость

Определяем реакции опор

![]()

![]()

![]()

![]()

Проверка

![]()

Изгибающие моменты в сечениях

![]()

![]()

![]()

![]()

2 .Горизонтальная плоскость

Определяем реакции опор

![]()

![]()

![]()

![]()

Проверка

![]()

Изгибающие моменты в сечениях

![]()

![]()

![]()

![]()

![]()

![]()

3.Вращающий момент

![]()

4.Суммарные реакции опор

![]()

![]()

7.2 Расчёт подшипников на ведущем валу

Исходные данные:

1) Суммарные реакции опор

![]()

![]()

2) Базовая динамическая грузоподъёмность

![]() кН

кН

3) Коэффициент

![]()

4) Коэффициент

![]()

5) Частота вращения вала

![]()

Определяем осевые расстояния

![]() Н

Н

![]() Н

Н

Определяем осевые нагрузки

![]() Н

Н

![]() Н

Н

Принимаем расчётные коэффициенты

V=1 – коэффициент вращения

![]() -

коэффициент безопасности

-

коэффициент безопасности

![]() -

коэффициент, учитывающий влияние температуры

-

коэффициент, учитывающий влияние температуры

1-й подшипник

Определяем отношение ![]()

Принимаем коэффициенты нагрузки:

Радиальной ![]()

Осевой ![]()

Эквивалентная нагрузка

![]() Н

Н

2-й подшипник (ставим сдвоенный подшипник)

Определяем отношение ![]()

Принимаем коэффициенты нагрузки

Радиальной ![]()

Осевой ![]()

![]() Н

Н

Определяем расчётную долговечность

![]() ч

ч

7.3 Расчёт ведомого вала

Исходные данные:

1) Окружная сила на червячном

колесе ![]() Н

Н

2) Радиальная сила червячном

колесе ![]() Н

Н

3) Осевая сила червячном

колесе ![]() Н

Н

4) Размер ![]() мм

мм

5) делительный диаметр

червячного колеса ![]() мм

мм

1. Вертикальная плоскость

Определяем реакции опор

![]()

![]()

![]()

![]()

Проверка

![]()

Изгибающие моменты в сечениях

![]()

![]()

![]()

![]()

2 .Горизонтальная плоскость

Определяем реакции опор

![]()

![]()

![]()

![]()

Проверка

![]()

Изгибающие моменты в сечениях

![]()

![]()

![]()

![]()

3.Вращающий момент

![]()

4.Суммарные реакции опор

![]()

![]()

7.4 Расчёт подшипников на ведомом валу

Исходные данные:

1) Суммарные реакции опор

![]()

![]()

2) Базовая динамическая грузоподъёмность

![]() кН

кН

3) Коэффициент

![]()

4) Коэффициент

![]()

5) Частота вращения вала

![]()

Определяем осевые расстояния

![]() Н

Н

![]() Н

Н

Определяем осевые нагрузки

![]() Н

Н

![]() Н

Н

Принимаем расчётные коэффициенты

V=1 – коэффициент вращения

![]() -

коэффициент безопасности

-

коэффициент безопасности

![]() -

коэффициент, учитывающий влияние температуры

-

коэффициент, учитывающий влияние температуры

1-й подшипник

Определяем отношение ![]()

Принимаем коэффициенты нагрузки:

Радиальной ![]()

Осевой ![]()

Эквивалентная нагрузка

![]() Н

Н

2-й подшипник

Определяем отношение ![]()

Принимаем коэффициенты нагрузки

Радиальной ![]()

Осевой ![]()

![]() Н

Н

Определяем расчётную долговечность

![]() ч

ч

|

Обозначение |

d |

D |

T |

B |

C |

|

е |

У |

|

мм |

||||||||

|

7307 |

35 |

80 |

22,75 |

21 |

18 |

54 |

0,32 |

1,7 |

|

7214 |

70 |

125 |

25,25 |

26 |

21 |

96 |

0,37 |

1,62 |

8 ТЕПЛОВОЙ РАСЧЁТ РЕДУКТОРА

Исходные данные:

1)

общий КПД ![]()

2)

Мощность на валу червяка ![]() кВт

кВт

Площадь теплоотводящей поверхности

![]()

Температура масла

![]()

где ![]() - температура воздуха

- температура воздуха

![]() - коэффициент теплоотдачи

- коэффициент теплоотдачи

![]()

9 ПОДБОР И ПРОВЕРОЧНЫЙ РАСЧЁТ ШПОНОЧНЫХ СОЕДИНЕНИЙ

Исходные данные:

1) Вращающие моменты на валах

Ведущий вал ![]()

Ведомый вал ![]()

2) Диаметры выходных концов валов

Ведущий вал ![]() мм

мм

Ведомый вал ![]() мм

мм

3) Диаметр вала под колесом

![]() мм

мм

4) Длина выходных концов валов

Ведущий вал ![]() мм

мм

Ведомый вал ![]() мм

мм

5) Длина ступицы колеса

![]() мм

мм

9.1 Ведущий вал

Размеры шпонки ![]()

![]() мм

мм ![]() мм

мм

Длина шпонки ![]() мм

мм

Принимаем ![]() мм

мм

Напряжение смятия

![]() МПа

МПа

![]() МПа

МПа

9.2 Ведомый вал

А) размер шпонки под ведомым

колесом ![]()

![]() мм

мм ![]() мм

мм

Длина шпонки ![]() мм

мм

Напряжение смятия

![]() МПа

МПа

![]() МПа

МПа

Б) размеры шпонки на выходном

конце вала ![]()

![]() мм

мм ![]() мм

мм

Длина шпонки ![]() мм

мм

Напряжение смятия

![]() МПа

МПа

![]() МПа

МПа

10 УТОЧНЕННЫЙ РАСЧЁТ ВАЛОВ

Исходные данные:

1) материал ведущего вала : сталь 40Х

Пределы выносливости:

![]() Н/мм²

Н/мм²

![]() Н/мм²

Н/мм²

![]() Н/мм²

Н/мм²

2) материал ведомого вала: сталь 45 нормализационная

Пределы выносливости:

![]() Н/мм²

Н/мм²

![]() Н/мм²

Н/мм²

![]() Н/мм²

Н/мм²

10.1 Сечение на выходном конце ведущего вала А-А

Концентрацию напряжений вызывает наличие шпоночной конавки

Изгибающий момент в сечении

![]()

Момент сопротивления изгибу

![]() мм³

мм³

где d – диаметр вала

b,![]() - размеры шпонки

- размеры шпонки

Момент сопротивления кручению

![]() мм³

мм³

Амплитуда нормальных напряжений изгиба

![]() Н/мм²

Н/мм²

Амплитуда и среднее напряжение цикла касательных напряжений

![]() Н/мм²

Н/мм²

где Т – вращающий момент

Принимаем коэффициенты концентрации напряжений, табл. 8.5 [3] :

нормальных ![]()

касательных ![]()

Принимаем масштабный фактор для напряжений, табл. 8.8 [3]

нормальных ![]()

касательных ![]()

Коэффициент ![]()

Коэффициент запаса прочности по нормальным напряжениям

![]()

Коэффициент запаса прочности по касательным напряжениям

Результирующий коэффициент запаса прочности

10.2 Сечение вала под колесом Б-Б

Концентрацию напряжений вызывает наличие шпоночной канавки

Изгибающий момент в сечении

Момент сопротивления изгибу

![]() мм³

мм³

где d – диаметр вала

b,![]() - размеры шпонки

- размеры шпонки

Момент сопротивления кручению

![]() мм³

мм³

Амплитуда нормальных напряжений изгиба

![]() Н/мм²

Н/мм²

Амплитуда и среднее напряжение цикла касательных напряжений

![]() Н/мм²

Н/мм²

где Т – вращающий момент

Принимаем коэффициенты концентрации напряжений, табл. 8.5 [3] :

нормальных ![]()

касательных ![]()

Принимаем масштабный фактор для напряжений, табл. 8.8 [3]

нормальных ![]()

касательных ![]()

Коэффициент ![]()

Коэффициент запаса прочности по нормальным напряжениям

![]()

Коэффициент запаса прочности по касательным напряжениям

Результирующий коэффициент запаса прочности

10.3 Сечение вала под колесом В-В

Концентрацию напряжений вызывает наличие посадки с натягом

Изгибающий момент в сечении

![]()

Осевой момент сопротивления

![]() мм³

мм³

где d – диаметр вала

Полярный момент сопротивления

![]() мм³

мм³

Амплитуда нормальных напряжений изгиба

![]() Н/мм²

Н/мм²

Амплитуда и среднее напряжение цикла касательных напряжений

![]() Н/мм²

Н/мм²

где Т – вращающий момент

Принимаем ![]()

![]()

Коэффициент ![]()

Коэффициент запаса прочности по нормальным напряжениям

![]()

Коэффициент запаса прочности по касательным напряжениям

Результирующий коэффициент запаса прочности

10.4 Сечение вала Г-Г

Концентрацию напряжений

вызывает переход от диаметра ![]() мм к диаметру

мм к диаметру ![]() мм

мм

Изгибающий момент в сечении

![]()

Осевой момент сопротивления

![]() мм³

мм³

где d – диаметр вала

Полярный момент сопротивления

![]() мм³

мм³

Амплитуда нормальных напряжений изгиба

![]() Н/мм²

Н/мм²

Амплитуда и среднее напряжение цикла касательных напряжений

![]() Н/мм²

Н/мм²

где Т – вращающий момент

Принимаем коэффициенты концентрации напряжений, табл. 8.2 [3] :

нормальных ![]()

касательных ![]()

Принимаем масштабный фактор для напряжений, табл. 8.8 [3]

нормальных ![]()

касательных ![]()

Коэффициент ![]()

Коэффициент запаса прочности по нормальным напряжениям

![]()

Коэффициент запаса прочности по касательным напряжениям

Результирующий коэффициент запаса прочности

10.5 Расчёт ведущего вала на жёсткость

Приведённый момент инерции поперечного сечения червяка

мм

мм![]()

Стрела прогиба

мм где

мм где ![]() МПа – модуль продольной упругости

МПа – модуль продольной упругости

Допускаемый изгиб

![]() 0,063

мм

0,063

мм

Т.к. ![]() то условие жёсткости соблюдено

то условие жёсткости соблюдено

11 ВЫБОР ПОСАДОК И РАСЧЁТ ПОЛЕЙ ДОПУСКОВ

Посадки назначаем в соответствии с указаниями данными в табл. 10.13[3]

Посадка зубчатого колеса на

вал ![]()

Посадка шкива ременной

передачи на вал редуктора ![]()

Шейка валов под подшипники

выполняем с отклонением вала ![]()

Отклонение отверстий в

корпусе под наружные кольца ![]()

12 ВЫБОР СОРТА МАСЛА

Исходные данные:

1)

Контактные напряжения: ![]()

2)

Скорость скольжения: ![]()

3)

Передаваемая мощность: ![]()

Смазывание зацепление производится разбрызгиванием жидкого масла.

Объем масляной ванны:

![]()

Рекомендуемая

вязкость масла приблизительно равна ![]()

Масла авиационное МС-20

Подшипники смазываются пластичным смазочным материалом, закладываем

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.