ВЫБОР ЭЛЕКТРОДВИГАТЕЛЯ И КИНЕМАТИЧЕСКИЙ РАСЧЕТ.

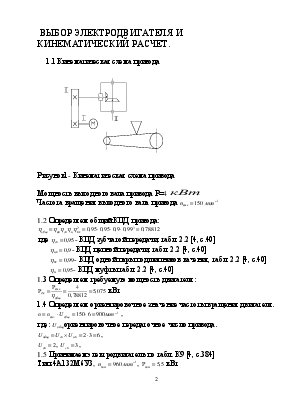

1.1 Кинематическая схема привода

Рисунок1- Кинематическая схема привода

Мощность выходного вала

привода Р=4![]()

Частота вращения выходного

вала привода ![]()

![]()

1.2 Определяем общий КПД привода:

![]()

где ![]() - КПД зубчатой передачи, табл. 2.2

[4, с.40]

- КПД зубчатой передачи, табл. 2.2

[4, с.40]

![]() - КПД цепной передачи, табл. 2.2 [4,

с.40]

- КПД цепной передачи, табл. 2.2 [4,

с.40]![]()

![]() - КПД одной пары подшипников

качения, табл. 2.2 [4, с.40]

- КПД одной пары подшипников

качения, табл. 2.2 [4, с.40]

![]() - КПД муфты табл. 2.2 [4, с.40]

- КПД муфты табл. 2.2 [4, с.40]

1.3 Определяем требуемую мощность двигателя:

![]() кВт

кВт

1.4 Определяем ориентировочное значение частоты вращения двигателя.

![]() , где:

, где: ![]() ориентировочное передаточное число привода.

ориентировочное передаточное число привода.

![]() ,

,

![]() ,

,

![]() ,

,

1.5 Принимаем электродвигатель по табл. К9 [4, с.384]

Тип-4А132М6У3, ![]()

![]() ,

, ![]() кВт

кВт

1.6 Определяем передаточные числа ступеней привода.

1.6.1 Определяем общее передаточное число привода

![]()

1.6.2 Принимаем стандартное значение передаточного числа закрытой передачи по табл.2,3.[4.с43]

![]()

1.6.3 Рассчитываем передаточное число цепной передачи

![]()

1.7 Определение частоты вращения валов:

I.

![]()

![]() ;

;

II.

![]()

![]() ;

;

III.

![]()

![]() ;

;

1.8 Определяем угловые скорости валов:

I.

![]()

![]()

![]()

II.

![]()

![]()

III.

![]()

![]()

1.9 Определение мощности на валах

I. ![]()

![]()

II. ![]()

![]()

III. ![]()

![]()

1.10 Определяем вращательные моменты на валах:

I.

![]()

![]()

II.

![]()

![]()

III.

![]()

Результаты расчетов вводим в таблицу

Таблица1-Силовые и кинематические параметры привода

|

Вал |

|

|

|

|

|

I |

960 |

100,48 |

4,773 |

47,5 |

|

II. |

384 |

40,192 |

4,489 |

111,688 |

|

III. |

150 |

15,7 |

4 |

254,77 |

2 ПОДБОР И ПРОВЕРОЧНЫЙ РАСЧЁТ МУФТЫ

Исходные данные:

1)

диаметр вала электродвигателя ![]() мм, табл. П2 [2.с391]

мм, табл. П2 [2.с391]

2)

Вращающий момент на валу ![]() Нм

Нм

2.1 Расчётный момент

![]() Нм, где Кр=1,3 – коэффициент

режима работы табл. П58[3c390]

Нм, где Кр=1,3 – коэффициент

режима работы табл. П58[3c390]

2.2 .По табл. П59 [3.c391] по расчетному моменту и диаметру вала подбираем муфту МУВП со следующей характеристикой ГОСТ21424-75

наружный диаметр муфты D = 140 мм.

диаметр окружности

расположения пальцев D![]() =100

мм.

=100

мм.

диаметр пальцев d![]() = 14 мм.

= 14 мм.

длина пальцев L![]() =33 мм число пальцев Z = 6

=33 мм число пальцев Z = 6

длина втулки ![]() мм.

мм.

длина муфты L = 165 мм.

2.3 Определяем окружную силу, передаваемую одним пальцем

![]() Н

Н

2.4 Определяем максимальное напряжение изгиба

![]()

2.5 Определяем напряжение смятия на поверхности отверстия втулки

![]()

2.6 Нагрузка на вал

![]() ,

,

Где, ![]() -радиальная

жесткость муфты табл.10.27[4.с238]

-радиальная

жесткость муфты табл.10.27[4.с238]

![]() мм.-

радиальное смещение табл.К21[4.c401]

мм.-

радиальное смещение табл.К21[4.c401]

3 РАСЧЁТ ЗУБЧАТОЙ ПЕРЕДАЧИ

Исходные данные:

1) Передаточное число зубчатой передачи U= 2,5

2)

Вращающий момент на валу колеса ![]() .

.

3)

Угловая скорость ведомого вала ![]()

![]()

3.1 Материал зубчатой пары

Для шестерни и колеса, принимаем одинаковую марку стали: 40ХН

Термообработка : колесо – улучшение до твёрдости 269…302НВ.

шестерня - улучшение до твёрдости закалка Т184 до твердости 40ХН; 285HRC.

Размеры заготовки:

Диаметр шестерни ![]() мм. табл. 8.4 [1]

мм. табл. 8.4 [1]

Толщина колеса ![]() мм. табл. 8.4 [1]

мм. табл. 8.4 [1]

3.2 Допускаемые контактные напряжения

![]()

![]() , где

, где ![]() =1

– коэффициент долговечности

=1

– коэффициент долговечности

![]() -

допускаемые контактные напряжения изгиба, соответствующие пределу контактной

выносливости

-

допускаемые контактные напряжения изгиба, соответствующие пределу контактной

выносливости

![]()

![]() , принимаем

, принимаем ![]() , проверяем условие

, проверяем условие ![]()

![]()

3.3 Допускаемые напряжения изгиба

![]()

![]()

Где ![]() =1

коэффициент долговечности

=1

коэффициент долговечности

![]() ,

,

![]() - допускаемые напряжения изгиба,

соответствующие изгибной выносливости

- допускаемые напряжения изгиба,

соответствующие изгибной выносливости

![]()

![]()

3.4 Внешний делительный диаметр колес

![]() d

d

Где Vн=0,85 - коэффициент вида конических колес ;

![]() - коэффициент неравномерности

нагрузки по длине зуба

- коэффициент неравномерности

нагрузки по длине зуба

Принимаем ![]() мм.

мм.

3.5 Число зубьев шестерни и колеса принимаем Z1=21

число зубьев колеса Z2=Z1U=21 2,5=53

3.6 Фактическое передаточное число

![]()

отклонение ![]()

3.7 Внешний окружной модуль

![]()

3.8 Углы делительных конусов

![]()

![]()

3.9 Внешнее конусное расстояние

![]()

3.10 Ширина зубчатого венца

![]()

принимаем![]()

3.11 Окончательные размеры колес а) делительный диаметр

![]()

![]()

б) диаметр вершин зубьев

![]()

![]()

в) средние делительные диаметры

![]()

![]()

3.12 Пригодность заготовки шестерни и колеса

![]()

![]()

3.13 Средняя окружная скорость колес

.![]()

d2- средний делительный диаметр

3.14 Силы в зацеплении окружная сила на

шестерне ![]()

радиальная сила на шестерне и осе на колесе

![]()

где ![]() -угол

зацепления осевая сила на шестерне и

радиальное на колесе

-угол

зацепления осевая сила на шестерне и

радиальное на колесе

![]()

3.15 Проверка зубьев по контактному напряжению контактное напряжение

σ

где ![]() -коэффициент

вида конических колес

-коэффициент

вида конических колес

![]()

σ=

Определяется перегрузка (до5%) или недогрузка (до 10%)

![]()

3.16 Проверка зубьев по напряжению изгиба а) эквивалентные числа зубьев шестерни и колеса

б) по значениям находим коэффициенты формы зуба

![]()

в) расчетные напряжения изгиба

где ![]() -коэфф.

неравномерных нагрузки по длине

-коэфф.

неравномерных нагрузки по длине

4 РАСЧЕТ ЦЕПНОЙ ПЕРЕДАЧИ

Исходные данные:

1) Передаточное число цепной передачи U=2,56

2)

Частота вращения ведущего вала ![]() об/мин.

об/мин.

3)

Мощность на ведущем валу ![]() кВт.

кВт.

4.1. Выбираем цепь приводную роликовую однорядную ГОСТ13568-75

4.2 Число зубьев ведущей звездочки

![]()

Принимаем ![]() =25

=25

4.3. Определяем число зубьев видомой звездочки

![]()

Принимаем ![]()

4.4 Определяем фактическое

передаточное число и его отклонение ![]() от заданного

от заданного

![]()

![]()

4.5 Определяем допускаемое давление в шарнирах цепи по табл.5.8[4.c91]

![]()

4.6Оределяем коэффициент эксплуатации

![]()

![]() -

коэффициент динамической нагрузки табл.5.7[4.c91]

-

коэффициент динамической нагрузки табл.5.7[4.c91]

![]() коэффициент

способа смазывания табл.5.7[4.c91]

коэффициент

способа смазывания табл.5.7[4.c91]

![]() коэффициент

наклона линии центров к горизонту табл.5.7[4.c91]

коэффициент

наклона линии центров к горизонту табл.5.7[4.c91]

![]() коэффициент

способа регулирования напряжений цепи табл.5.7[4.c91]

коэффициент

способа регулирования напряжений цепи табл.5.7[4.c91]

![]() коэффициент

режима работы табл.5.7[4.c91]

коэффициент

режима работы табл.5.7[4.c91]

4.7 Определяем вращающий момент на малой звездочке

![]() Н/м

Н/м

4.8 Определяем шаг цепи

принимаем Р=25,4

4.9 Для приятого шага цепи

Р=25,4 по табл.5.8[4.с91] уточняем значение [![]()

4.10.проверяем условие

![]()

где, ![]() -наибольшая

допускаемая условная скорость ведущей звездочки табл.21.3[1.c281]

-наибольшая

допускаемая условная скорость ведущей звездочки табл.21.3[1.c281]

4.11 Определяем скорость цепи

![]() м/с.

м/с.

4.12 Определяем окружную силу, передаваемую цепью

![]() Н.

Н.

4.13 Определяем расчетное давление в шарнирах цепи

![]()

где, ![]() -

площадь опорной поверхности шарнира табл.7.15[2.с147]

-

площадь опорной поверхности шарнира табл.7.15[2.с147]

4.14 Определяем ориентировочное межосевое расстояние

![]()

4.15 Определяем длину цепи в шагах

![]()

Полученное число округляем до

целого четного числа ![]() шагов

шагов

4.16 Определяем межосевое расстояние

4.17 Проверяем число ударов цепи о зубья звездочки

![]()

4.18 Определяем предварительное напряжение цепи

![]()

где, ![]() коэффициент

приближения [4.c94]

коэффициент

приближения [4.c94]

![]() - масса 1м. цепи табл.7.15[2.с147]

- масса 1м. цепи табл.7.15[2.с147]

G=9,81![]() - ускорение свободного падения

- ускорение свободного падения

4.19 Определяем напряжение цепи от центробежных сил

![]()

4.20 Проверяем прочность цепи определяя коэффициент запаса прочности

где, ![]()

![]() кН- разрушающая нагрузка цепи

табл.7.15[2.с147]

кН- разрушающая нагрузка цепи

табл.7.15[2.с147]

[S]=9,5-допускаемый коэффициент запаса прочности табл.5.9[4.с94]

![]() - коэффициент динамической нагрузки

табл.5.7[4.c91]

- коэффициент динамической нагрузки

табл.5.7[4.c91]

4.21 Определяем силу давления на вал

![]() Н

Н

где, ![]() -

коэффициент нагрузки вала табл.5.7[4.90]

-

коэффициент нагрузки вала табл.5.7[4.90]

5 ПРЕДВАРИТЕЛЬНЫЙ РАСЧЕТ ВАЛОВ РЕДУКТОРА

Исходные данные:

1)

Вращающий момент на ведущем валу ![]()

2)

Вращающий момент на ведомом валу ![]()

5.1 Ведущий вал

Диаметр выходного конца вала

где, ![]() допускаемое

напряжение т.к. валы соединены с

электродвигателем стандартной муфтой МУВД ,то принимаем

допускаемое

напряжение т.к. валы соединены с

электродвигателем стандартной муфтой МУВД ,то принимаем

![]()

Принимаем ![]()

Диаметр вала под подшипники:

![]()

Диаметр вала под уплотнение:

![]()

Диаметр под резьбу

![]()

Принимаем стандартную резьбу М42×1,5

Диаметр под подшипник:

![]()

Диаметр упорного участка вала:

![]()

Длина выходного конца вала: ![]()

5.2. Ведомый вал

Диаметр выходного конца вала

где, ![]() допускаемое

напряжение округляем по ряду

допускаемое

напряжение округляем по ряду

Принимаем ![]()

Диаметр выходного конца вала:

где [τ]=20МПа

Диаметр под уплотнения:

![]()

Диаметр под подшипник:

![]()

Диаметр под ступицу зубчатого колеса

![]()

Диаметр упорного участка вала

![]()

Длина выходного конца вала

![]()

6 КОНСТРУКТИВНЫЕ РАЗМЕРЫ ШЕСТЕРНИ И КОЛЕСА

6.1 Шестерня

Внешний делительный диаметр ![]()

средний делительный диаметр ![]()

внешний диаметр вершин ![]()

Ширина зубчатого венца ![]()

высота головки зуба ![]()

высота ножки зуба ![]()

длина ступицы ![]()

6.2 Колесо внешний делительный диаметр ![]()

средний делительный диаметр ![]()

внешний диаметр вершин ![]()

Ширина зубчатого венца ![]()

высота головки зуба ![]()

высота ножки зуба ![]()

диаметр ступицы ![]()

длина ступицы ![]()

Толщина обода ![]()

Толщина диска ![]()

впадина ![]()

Рисунок 1– Зубчатое колесо

Рисунок 2– Ведомый вал

7.КОНСТРУКТИВНЫЕ РАЗМЕРЫ КОРПУСА

РЕДУКТОРА

7.1 Толщина стенки корпуса

![]()

Принимаем ![]()

7.2 Толщина верхнего пояса корпуса редуктора

![]()

7.3 Толщина нижнего пояса корпуса редуктора

![]()

7.4 Толщина ребер жесткости корпуса редуктора

![]()

7.5 Толщина стенке крышки редуктора

![]()

принимаем δ=8мм

7.6 Толщина пояса крышки

![]()

7.7 Диаметр фундаментных болтов

![]() принимаем болты М20

принимаем болты М20

7.8 Диаметр болтов крепящих крышку к корпусу подшипников

![]()

Принимаем болты М14

7.9 Диаметр болтов соединяющих крышку корпусом

Принимаем болты с резьбой М10

7.10 Диаметр резьбы пробки для слива масла

![]()

7.11 Ширина соединения корпуса и крышки редуктора около подшипников

![]()

7.12 Ширина нижнего пояса корпуса

![]()

7.13 Ширина нижнего корпуса редуктора

![]()

7.14 диаметр винтов для крепления крышки подшипников к корпусу редуктора

![]()

7.15 диаметр винтов для

крепления крышки смотрового отверстия ![]()

8 ЭСКИЗНАЯ КОМПОНОВКА РЕДУКТОРА

8.1 Выбираем способ

смазывания: зацеплению зубчатой пары – окунанием зубчатого колеса в масло ,для

подшипников пластичный мат-л. Устанавливаем мазе удерживающие кольца ,размером ![]()

8.2 Предварительно намечаем для валов роликоподшипники конические однорядные легкой серии.

Размеры подшипников:

Ведущий вал

Ведомый вал 7207

8.3 Для определения точек приложения реакций подшипников определяем размеры

8.4 Толщина фланца крышки подшипника

![]()

8.5 Высота головки болта

![]()

8.6 После вычерчивания предварительной компоновки редуктора ,на чертеже замеряем расстояние:

9 ПОДБОР И ПРОВЕРКА

ДОЛГОВЕЧНОСТИ ПОДШИПНИКОВ

9.1 Расчёт ведущего вала

Исходные данные:

1)

Окружная сила на червяке ![]() Н

Н

2)

Радиальная сила на червяке ![]() Н

Н

3)

Осевая сила ![]() Н

Н

4)

Размеры: ![]() мм

мм

![]() мм

мм

![]()

Делительный диаметр шестерни ![]() мм

мм

6) Нагрузка на вал от

муфты ![]() Н

Н

1. Вертикальная плоскость

Определяем реакции опор

Проверка:

![]()

Изгибающие моменты в сечениях

![]()

![]()

![]()

![]()

2 .Горизонтальная плоскость

Определяем реакции опор

![]()

Проверка

![]()

Изгибающие моменты в сечениях

![]()

![]()

![]()

![]()

![]()

![]()

3.Вращающий момент

![]()

4.Суммарные реакции опор

![]()

![]()

9.2 Расчёт подшипников на ведущем валу

Исходные данные:

1)

Суммарные реакции опор![]()

![]()

2)

Базовая динамическая

грузоподъёмность ![]() кН

кН

3)

Частота вращения вала ![]()

4) коэффициент y=1,45

5) коэффициент е=0,41

Определяем осевое составляющие

![]()

Определяем осевые нагрузки

принимаем коэффициент нагрузки радиальной х=1

осевой у=0

Определяем эквивалентную нагрузку

![]()

где V=1- коэффициент

![]() -

коэффициент безопасности

-

коэффициент безопасности

![]() -

коэффициент, учитывающий влияние температуры

-

коэффициент, учитывающий влияние температуры

Определяем отношение ![]()

X=1 ; Y=0

Эквивалентная нагрузка

![]()

Определяем расчетную долговечность

|

Обозначение |

d,мм |

D,мм |

T,мм |

B,мм |

C,мм |

Сr,кН |

e |

y |

|

7209 |

45 |

85 |

20,75 |

25 |

116 |

50 |

0,41 |

1,45 |

9.3 Расчет ведомого вала

Исходные данные

1)

окружная сила ![]() Н

Н

2)

радиальная сила ![]() Н

Н

3)

осевая сила ![]()

размеры

4)

делительный диаметр колеса ![]()

5)

нагрузка на вал от цепной передачи

![]() Н

Н

9.3.1 Вертикальная плоскость

Определяем реакции опор

Проверка

![]()

Изгибающие моменты в сечениях

![]()

![]()

![]()

![]()

9.3.2 .Горизонтальная плоскость

Определяем реакции опор

![]()

![]()

![]()

![]()

Проверка

![]()

Изгибающие моменты в сечениях

![]()

![]()

![]()

![]()

![]()

![]()

9.3.3 Вращающий момент

![]()

9.3.4 Суммарные реакции опор

![]()

![]()

9.4 Расчёт подшипников на ведомом валу

Исходные данные:

1) Суммарные реакции опор

![]()

![]()

2) Базовая динамическая грузоподъёмность подшипника

![]() кН

кН

3) коэффициент е=0,37

4) Частота вращения вала

![]()

5) коэффициент y=1,62

Определяем осевые составляющие

![]() =0,83

0,37 364,28=111,87Н

=0,83

0,37 364,28=111,87Н

![]() Н

Н

Определяем осевые нагрузки

![]()

1-ый подшипник определяем отношение ![]()

Принимаем коэф. нагрузки:

радиальной: ![]()

осевой: ![]()

Эквивалентная нагрузка:

![]()

2-ой подшипник

Определяем отношение ![]()

Принимаем коэф. нагрузки:

радиальной: ![]()

осевой:

![]()

Эквивалентная нагрузка:

![]()

Определяем расчётную долговечность

|

Обозначение |

d,мм |

D,мм |

Т, мм |

В,мм |

Сr,кН |

С,мм |

е |

у |

|

7207 |

35 |

72 |

18,25 |

25 |

38,5 |

212 |

0,41 |

1,45 |

10 ПОДБОР И ПРОВЕРОЧНЫЙ РАСЧЕТ ШПОНОЧНЫХ СОЕДИНЕНИЙ

Исходные данные:

1) Вращающий момент на валах

Ведущем ![]() Нмм

Нмм

Ведомом ![]() Нмм

Нмм

2) Диаметр выходных концов валов

Ведущем ![]()

Ведомом![]()

3) Диаметр валов под колесом

![]()

4) Длинна выходных концов валов

Ведущем ![]()

Ведомом![]()

5) Длинна ступицы колеса

![]()

10.1 Ведущий вал

Размер шпонки ![]()

![]()

![]()

Длинна шпонки: ![]()

принимаем ![]()

Напряжение смятия

![]() МПа

МПа

![]() МПа

МПа

10.2 Ведомый вал а) Размер шпонки под зубчатым

колесом ![]()

![]()

![]()

Длинна шпонки: ![]()

принимаем ![]()

Напряжение смятия ![]() МПа

МПа![]() МПа б) а) Размер шпонки на

выходном конце вала

МПа б) а) Размер шпонки на

выходном конце вала ![]()

![]()

![]()

Длинна шпонки: ![]()

принимаем ![]()

Напряжение смятия ![]() МПа

МПа![]() МПа

МПа

11УТОЧНЕННЫЙ РАСЧЕТ ВАЛОВ

Исходные данные:

1) Материал ведущего вала: Сталь 40ХН

2)

Пределы выносливости:![]()

![]() Пределы

прочности:

Пределы

прочности: ![]()

3) Материал ведущего вала: Сталь 45 нормализованная

Пределы выносливости ![]()

![]()

Пределы прочности: ![]()

11.1 Сечение на выходном конце ведущего вала А-А

Концентрацию напряжений вызывает наличие шпоночной канавки

Изгибающий момент в сечении

![]()

Момент сопротивлению изгиба

![]()

Момент сопротивления кручению

![]()

Амплитуда нормальных напряжений изгиба

![]()

Амплитуда и средние напряжения цикла касательных напряжений

![]()

где, ![]() вращающий

момент принимаем коэффициенты

концентрации напряжений нормальных

вращающий

момент принимаем коэффициенты

концентрации напряжений нормальных ![]()

касательных ![]() табл. 8.5(3)

табл. 8.5(3)

Максимальный фактор для напряжений нормальных ![]()

касательных ![]() табл. 8.8(3)

табл. 8.8(3)

коэффициент ![]()

коэффициент запаса прочности по нормальным напряжениям

коэффициент запаса прочности по касательным напряжениям

Результирующий коэффициент запаса прочности

11.2 Сечение вала под колесом Б-Б

Концентрацию напряжений вызывает наличие шпоночной канавки

Изгибающий момент в сечении

![]()

Момент сопротивления изгибу

![]()

где ![]() диаметр

вала

диаметр

вала

![]()

![]() - размеры шпонки

- размеры шпонки

Момент сопротивления кручению

![]()

Амплитуда нормальных напряжений изгиба

![]()

Амплитуда и среднее напряжение цикла касательных напряжений

![]()

где ![]() вращающий

момент

вращающий

момент

Принимаем коэффициенты концентрации напряжений, табл. 8.5 [3] :

нормальных ![]()

касательных ![]()

Принимаем фактор для напряжений, табл. 8.8 [3]

касательных ![]()

Коэффициент ![]()

Коэффициент запаса прочности по нормальным напряжениям

![]()

Коэффициент запаса прочности по касательным напряжениям

Результирующий коэффициент запаса прочности

11.3 Сечение вала под колесом В-В

Концентрацию напряжений вызывает наличие посадки с натягом

Изгибающий момент в сечении

![]()

Осевой момент сопротивления

![]()

где ![]() –

диаметр вала

–

диаметр вала

Полярный момент сопротивления

![]()

Амплитуда нормальных напряжений изгиба

![]()

Амплитуда и среднее напряжение цикла касательных напряжений

![]()

где ![]() –

вращающий момент

–

вращающий момент

Принимаем ![]()

![]()

Коэффициент ![]()

Коэффициент запаса прочности по нормальным напряжениям

![]()

Коэффициент запаса прочности по касательным напряжениям

Результирующий коэффициент запаса прочности

11.4 Сечение вала Г-Г

Концентрацию напряжений вызывает переход от диаметра d =35мм

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.