снятия деталей необходимо открутить гайку 27, откинуть планку 13, отодвинуть по плоскости стола приспособление от упора в центр и, выведя из прорези болт 23, снять обработанные детали со шпоночного конца вала 3.

1.2 Базирование заготовки в приспособлении

Проектирование любого приспособления начинается с определения теоретической схемы базирования в соответствии с ГОСТ 21495-76.

Базирование – придание заготовки требуемого положения относительно принятой системы координат. Базирование осуществляется с помощью выбранных на заготовке баз в виде принадлежащих ей поверхностей, осей, точек или их сочетаний.

Совокупность трех баз, образующих систему координат, составляет комплект баз и обеспечивает неподвижность заготовки во время обработки. При этом на заготовку налагается шесть двусторонних геометрических связей, которые изображаются шестью опорными точками.

ВЫПОЛНЕНИЕ РАБОТЫ

ПРИМЕР 1

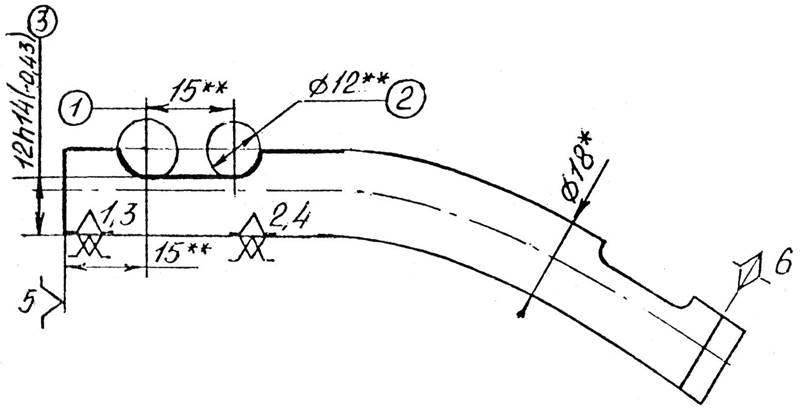

Рисунок 1.2.1 – Схема базирования рычага в приспособлении

Шесть связей, лишающих заготовку движения в шести направлениях, созданы за счет обеспечения контакта ее с опорами приспособления (установочными элементами) в шести точках: четырех (т.1,2,3,4) по двойной направляющей базе, двух (т.5 и 6) – по двум опорным базам.

Двойная направляющая база (т.1,2,3,4) – база, лишающая заготовку или изделие четырех степеней свободы: перемещения вдоль дух координатных осей и вращения вокруг этих осей.

Опорная база (т.5) – база, лишающая заготовку или изделие одной степени свободы: перемещения вдоль одной координатной оси.

Опорная база (т.6) – база, лишающая заготовку или изделие одной степени свободы: вращения вокруг одной координатной оси.

ПРИМЕР 2

Базы, используемые для определения положения заготовки при изготовлении детали, называются технологическими:

|

|

|

|

Рисунок 1.2.2 - Схема базирования сектора в приспособлении

|

опорная поверхность 1 является установочной базой. Она служит для наложения на заготовку связей, лишающих ее трех (т.1,2,3) степеней свободы – перемещения вдоль координатной оси х и поворотов вокруг осей y и z; поверхность II отверстия является двойной опорной базой. Она накладывает на заготовку связи, лишающие ее двух степеней свободы (т.4,5) – перемещений вдоль координатных осей у (т.4) u z (т.5); боковая поверхность III шпоночного паза является опорной базой и накладывает на заготовку связи, лишающие ее одной степени свободы — поворота вокруг оси х (т.6). Все базы являются явными. Условие лишения возможности перемещения заготовки в приспособлении по шести степеням свободы выполняется (смотри рисунок 1.2.2). |

1.3 Расчет погрешности базирования и установки

При расчете приспособления на точность суммарная погрешность ξ при обработке детали не должна превышать величину допуска Т выполняемого размера при обработке детали.

Погрешность установки ξу заготовки определяется по формуле:

![]() , мм (1)

, мм (1)

где ξб – погрешность базирования, мм;

ξз – погрешность закрепления, мм;

ξпр – погрешность положения заготовки в приспособлении, мм.

При обработке плоских поверхностей, параллельных установочной базе:

![]() , мм

(2)

, мм

(2)

Погрешность базирования ξб представляет собой отклонение фактического положения заготовки от требуемого. Определяется как допуск рассеяния расстояния между измерительной и технологической базами в направлении выполняемого размера.

Возникает погрешность базирования при несовмещении технологической и измерительной баз. При совпадении этих баз данная погрешность равна нулю.

Погрешность закрепления ξз состоит в изменении положения детали в результате приложения к ней усилия зажима. Это смещение может быть учтено настройкой станка, если оно и велико, но постоянно по величине. Можно принять, что ξз = 0 при постоянной силе закрепления заготовок и одинаковом качестве их базовых поверхностей (например, применяя пневматические и гидравлические зажимы вместо ручных, увеличивая жесткость приспособления в направлении передачи силы зажима).

Погрешность положения заготовки ξпр является следствием неточности изготовления станочных приспособлений и износа их установочных элементов, а также погрешности установки самого приспособления на станке. Погрешность положения заготовки ξпр часто затруднительно выявить как самостоятельные значения, поэтому их учитывают входящими в погрешность закрепления ξз

Расчеты погрешности установки ξу выполняются в виде таблицы.

Таблица 1 – Расчет погрешности установки,мм

|

Технологический эскиз |

Анализируемые размеры |

Т |

ξб |

ξз |

ξу |

Примечание |

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

В первой графе выполняется технологический эскиз механической обработки детали на заданной операции с записью перехода, указанием опор, зажимов, выдерживаемых размеров, точности обработки и шероховатости.

Во второй графе указываются выдерживаемые размеры при выполнении

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.