Химический состав и механические свойства сплава представлены в таблицах 1.1 и 1.2 . Деталь представляет собой не сложную пространственную фигуру имеющую две плоских поверхности со сквозными отверстиями, предназначенными для крепления присоединяемых деталей. На одном из концов детали имеется конусная поверхность и резьба, предназначенные для фиксации, а также шпоночный паз для центровки рычага в поворотной цапфе комбайна.

Таблица 1.1 Химический состав стали 40Х по ГОСТ 1050-88

|

Основные компоненты в % |

|||||||

|

C |

Si |

Mn |

Сr |

Ni |

Cu |

S |

P |

|

0,36-0,44 |

0,17-0,37 |

0,5-0,8 |

0,8-1,1 |

0,3 |

0,3 |

0,035 |

0,035 |

Таблица 1.2 Механические свойства стали 40Х по ГОСТ 1050-88

|

σВ кг/мм2 |

σО кг/мм2 |

δ, в % |

σ-1 кг/мм2 |

НВ |

|

370-590 |

315-345 |

13-17 |

363 |

156-217 |

1.2 Определение типа производства и его характеристика

Тип производства определяется по коэффициенту закрепления операций. Предварительно на основе типового технологического процесса его можно определить по формуле

![]()

где Fд —действительный годовой фонд работы оборудования, Fд=2015час;

N — годовой объём выпуска детали, N=1400шт;

Тшт(шт.-к)ср —среднее штучное (для массового производства) или штучно- калькуляционное (для серийного производства) время, мин.;

kУ –коэффициент ужесточения заводских норм, kУ=0,7…….0,8.

Для удобства расчёта Тшт.-кср составим таблицу 3

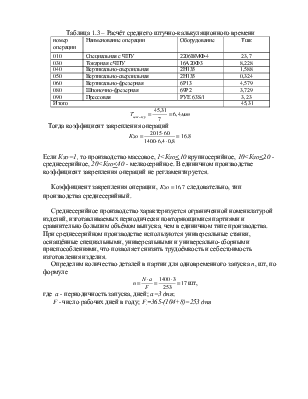

Таблица 1.3 – Расчёт среднего штучно-калькуляционного времени

|

номер операции |

Наименование операции |

Оборудование |

Тшк |

|

010 |

Специальная с ЧПУ |

2206ВМФ-4 |

23,7 |

|

030 |

Токарная с ЧПУ |

16А20Ф3 |

8,228 |

|

040 |

Вертикально-сверлильная |

2Н135 |

1,588 |

|

050 |

Вертикально-сверлильная |

2Н135 |

0,324 |

|

060 |

Вертикально-фрезерная |

6Р13 |

4,579 |

|

080 |

Шпоночно-фрезерная |

69Р2 |

3,729 |

|

090 |

Прессовая |

РУЕ 63S/1 |

3,23 |

|

Итого |

45,31 |

||

![]()

Тогда коэффициент закрепления операций

![]()

Если Кзо=1, то производство массовое, 1<Кзо<10 крупносерийное, 10<Кзо<20 - среднесерийное, 20<Кзо<40 - мелкосерийное. В единичном производстве коэффициент закрепления операций не регламентируется.

Коэффициент

закрепления операции, ![]() следовательно, тип

производства среднесерийный.

следовательно, тип

производства среднесерийный.

Среднесерийное производство характеризуется ограниченной номенклатурой изделий, изготавливаемых периодически повторяющимися партиями и сравнительно большим объёмом выпуска, чем в единичном типе производства. При среднесерийном производстве используются универсальные станки, оснащённые специальными, универсальными и универсально-сборными приспособлениями, что позволяет снизить трудоёмкость и себестоимость изготовления изделия.

Определим количество деталей в партии для одновременного запуска n, шт, по формуле

![]()

![]()

![]() шт, где а - периодичность

запуска, дней; а=3 дня;

шт, где а - периодичность

запуска, дней; а=3 дня;

F - число рабочих дней в году; F.=365-(104+8)=253 дня

1.3 Анализ детали на технологичность. Технический анализ.

Основные задачи, решаемые при анализе технологичности конструкции детали, сводится к возможному уменьшению трудоемкости и металлоемкости, возможности обработки высокопроизводительными методами.

Деталь «Рычаг» изготавливается из стали 40Х. Конфигурация наружного контура не вызывает сложности для получения заготовки из поковки. Жесткость детали достаточна для получения заданных квалитетов точности

В конструкции детали отсутствуют технологические трудности связанные с ее базированием, как на начальной, так и на конечной стадиях обработки. Существует возможность обработки нескольких поверхностей с одной установки, в частности с одной установки могут быть обработаны: подрезан один из торцов, просверлены отверстия Ø34Н8 а также их развертывание и зенкерование. Конструкция рычага не вызывает проблем с подводом режущего инструмента к обрабатываемым поверхностям, а также его отвода после окончания обработки, что способствует интенсификации технологического процесса.

Количественный анализ детали на технологичность заключается в расчете коэффициентов унификации (Ку) и использования материала (КИМ).

Для расчета коэффициента унификации выполнить отработку элементов детали на унифицированность, заполняя таблицу.

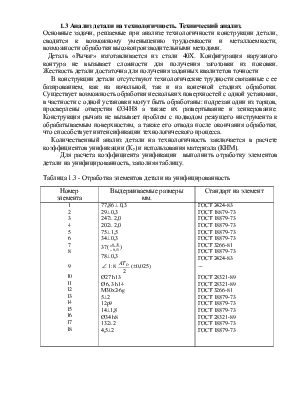

Таблица 1.3 - Отработка элементов детали на унифицированность

|

Номер элемента |

Выдерживаемые размеры мм. |

Стандарт на элемент |

|

1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 |

77,86 ± 0,3 29± 0,3 247± 2,0 202± 2,0 75± 1,5 34± 0,3 37 78± 0,3

Ø27 h13 Ø 6,3 h14 М30х2-6g 5±2 12p9 14±1,8 Ø34 h8 132±2 4,5±2 |

ГОСТ 2424-83 ГОСТ 18879-73 ГОСТ 18879-73 ГОСТ 18879-73 ГОСТ 18879-73 ГОСТ 18879-73 ГОСТ 3266-81 ГОСТ 18879-73 ГОСТ 2424-83 __ ГОСТ 28321-89 ГОСТ 28321-89 ГОСТ 3266-81 ГОСТ 18879-73 ГОСТ 18879-73 ГОСТ 18879-73 ГОСТ 28321-89 ГОСТ 18879-73 ГОСТ 18879-73 |

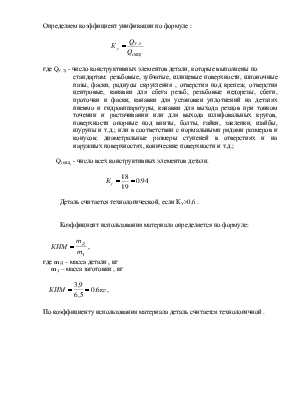

Определяем коэффициент унификации по формуле :

где

QУ.Э. -

число конструктивных элементов детали, которые выполнены по стандартам: резьбовые, зубчатые, шлицевые

поверхности, шпоночные пазы, фаски, радиусы скругления , отверстия под крепеж,

отверстия центровые, канавки для сбега резьб, резьбовые недорезы, сбеги,

проточки и фаски, канавки для установки уплотнений на деталях пневмо и

гидроаппаратуры, канавки для выхода резцов при тонком точении и растачивании

или для выхода шлифовальных кругов, поверхности опорные под винты, болты,

гайки, заклепки, шайбы, шурупы и т.д.; или в соответствии с нормальными рядами

размеров и конусов: диаметральные размеры ступеней в отверстиях и на наружных

поверхностях, конические поверхности и т.д.;

где

QУ.Э. -

число конструктивных элементов детали, которые выполнены по стандартам: резьбовые, зубчатые, шлицевые

поверхности, шпоночные пазы, фаски, радиусы скругления , отверстия под крепеж,

отверстия центровые, канавки для сбега резьб, резьбовые недорезы, сбеги,

проточки и фаски, канавки для установки уплотнений на деталях пневмо и

гидроаппаратуры, канавки для выхода резцов при тонком точении и растачивании

или для выхода шлифовальных кругов, поверхности опорные под винты, болты,

гайки, заклепки, шайбы, шурупы и т.д.; или в соответствии с нормальными рядами

размеров и конусов: диаметральные размеры ступеней в отверстиях и на наружных

поверхностях, конические поверхности и т.д.;

QОбЩ. - число всех конструктивных элементов детали.

Деталь считается технологической, если КУ>0,6 .

Коэффициент использования материала определяется по формуле:

где m Д – масса детали , кг

m З – масса заготовки , кг

По коэффициенту использования материала деталь считается технологичной .

2. РАЗРАБОТКА ТЕХНОЛОГИИЙ ОБРАБОТКИ ДЕТАЛИ

2.1 Анализ технических требований на изготовление детали.

Рекомендации по их обеспечению и контролю

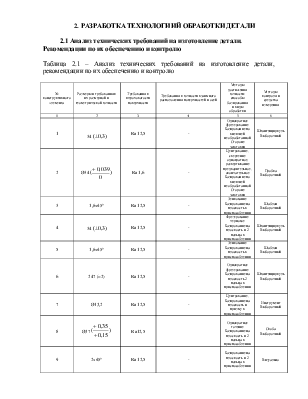

Таблица 2.1 – Анализ технических требований на изготовление детали, рекомендации по их обеспечению и контролю

|

№ конструктивного элемента |

Размеры и требования к их размерной и геометрической точности |

Требования к шероховатости поверхности |

Требования к точности взаимного расположения поверхностей и осей |

Методы достижения точности: способы базирования и виды обработки |

Методы контроля и средства измерения |

|

1 |

2 |

3 |

4 |

5 |

6 |

|

1 |

34 (±0,3) |

Ra 12,5 |

- |

Однократное фрезерование Базирование по внешней необработанной Стороне заготовки |

Штангенциркуль Выборочный |

|

2 |

Ø34 |

Ra 1,6 |

- |

Центрование, сверление однократное, развертывание предварительное |

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.