Задача № 8

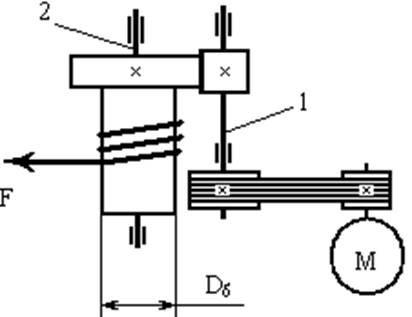

Для привода электрической лебёдки подобрать электродвигатель, разбить общее передаточное отношение по ступеням передач и рассчитать открытую зубчатую передачу. Сила F, действующая на канат, диаметр барабана D6 и угловая скорость барабана w заданы в таблице 2.1.

F = 28 кH, Dd = 450 мм , w = 4 рад/с.

Решение.

Находим мощность на валу 2 по формуле:

Р = М × w, где М - крутящий момент,

М = F × ![]() = 28000 ×

= 28000 × ![]() = 6300 Hм = 6,3 кНм .

= 6300 Hм = 6,3 кНм .

w - частота вращения.

Р = 6,3×4 = 25,2 кВт .

Мощность на электродвигателе при hподм » 1

РЭ = РБАР / h = ![]() =

= ![]() =

28,52 кВт .

=

28,52 кВт .

По ГОСТ 13859-68 выбираем асинхронный электродвигатель трехфазного тока с короткозамкнутым ротором

Тип А02-91-10 Р=30 кВт, n=585 об/мин

wЭЛ = ![]() рад/с .

рад/с .

Находим общее передаточное число привода

Si = w1/wd = ![]() =15,315 .

=15,315 .

Согласно рекомендации [1] принимаем для открытой прямозубой зубчатой передачи i = 5 , тогда

iРЕМЕННОЙ

= ![]() =

3,063 .

=

3,063 .

На валу шестерни

nШ = n1 = nЭД / iРЕМ = 585 / 3,063 = 191 об/мин ;

n2 = 30×wd /p = 38,2 об/мин ;

w1 = p×n1 / 30 = 3,14×191 / 30 =20 рад/с .

Крутящие моменты

Т2 = 6,3 кНм ; Т1 = ![]() =6,3/5 = 1,26 кНм .

=6,3/5 = 1,26 кНм .

Для колеса и шестерни выбираем сталь 40Х (поковка). По таблице 8.8 [2] назначаем для колеса термообработку : улучшение 230..260 НВ, dВ = 850 МПа, dТ = 550 МПа, для шестерни - азотирование поверхности 50..59 НRС при твёрдости сердцевины 26..30 НRС, dВ = 1000 МПа, dТ = 800 МПа.

Допускаемые контактные напряжения для колеса, как наиболее слабого

[![]() Н]

=

Н]

= ![]() Т

/ [S] = 550 / 1,1 = 500 МПа , где

[S] = 1,1 - коэффициент безопасности.

Т

/ [S] = 550 / 1,1 = 500 МПа , где

[S] = 1,1 - коэффициент безопасности.

Определим для шестерни и колеса напряжение изгиба

![]() F 01 = 12×28+300 = 636 МПа ;

F 01 = 12×28+300 = 636 МПа ;

![]() F 02 = 1,8×240 = 432 МПа.

F 02 = 1,8×240 = 432 МПа.

По таблице 8,9 [2] принимаем SF = 1,75 , КFC = 1 , KFL = 1.

[![]() F 2] = 432 /1,75 = 246 МПа ;

F 2] = 432 /1,75 = 246 МПа ;

[![]() F 1] = 636 / 1,75 = 363 МПа .

F 1] = 636 / 1,75 = 363 МПа .

По графику 8.20 [2] при х = 0, находим

YF1 = 3,87 ; YF2 = 3,73 .

Так как передача открытая, определяющими будут напряжения изгиба

yМ = bW / m = 20 ;

m= , где

KFB = 1 ; Z1

принимаем = Z1×ZMIN =

21.

, где

KFB = 1 ; Z1

принимаем = Z1×ZMIN =

21.

Подставив значения, получим

m = ![]() = 0,457 мм .

= 0,457 мм .

Принимаем по рекомендациям [2] для силовых передач m=1,5 мм. Ширина зубчатого венца

bW = m×yM = 1,5×20=30 мм .

Число зубьев колеса

Z2 = Z1×i = 21×5 = 105 шт .

Делительные диаметры

d1=m×Z1 = 1,5×21 =31,5 мм ;

d2 = m×Z2 =1,5×105 =157,5 мм .

Межосевое расстояние

а = ![]() =94,5 мм .

=94,5 мм .

Диаметры вершин

da1 = d1 +2m = 31,5 + 2×1,5 = 34,5 мм ;

da2 = d2 +2m = 105 + 2×1,5 = 108 мм .

Диаметры впадин

df1 = d1 - 2,5m = 31,5 – 2,5×1,5 = 27,75 мм ;

df2 = d2 - 2,5m = 105 + 2,5×1,5 = 101,25 мм .

Проверочный расчет проводим по контактным напряжениям. По напряжениям изгиба проверку не проводим, т. к. модуль принят почти в 3 раза больше расчетного и прочность по изгибным напряжениям заранее обеспечена.

![]() Н

= =1,18

Н

= =1,18 = 145,8 МПа ;

= 145,8 МПа ;

![]() Н <

[

Н <

[![]() Н]

= 500 MПа .

Н]

= 500 MПа .

Прочность по контактным напряжениям обеспечена.

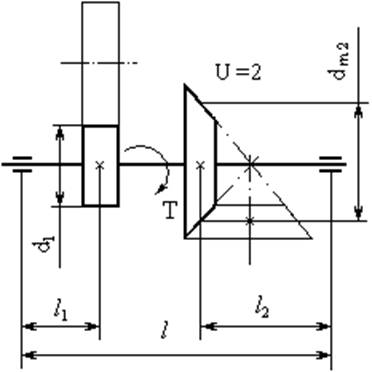

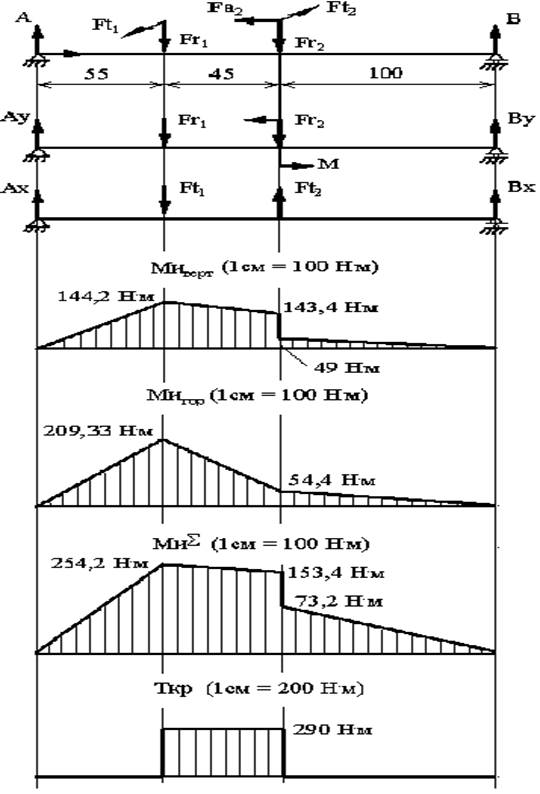

Задача 9

По заданным геометрическим параметрам вала, крутящему моменту, размерам зубчатых колёс требуется выполнить расчёт вала на статическую прочность и выносливость, а также подоюрать и рассчитать на динамическую грузоподъёмность подшипники качения.

Т=290 Нм, d1 =80 мм, dM2 =200 мм, l1 = 55 мм, l2 = 100 мм, l = 200 мм.

Решение.

Силы в зацеплении:

Цилиндрическая передача

Окружное усилие

Ft1 = 2T1/ d1 = 290 / 80×10-3 = 7250 H.

Радиальное усилие

Fr1 = Ft×tgaW =2639 H.

Коническая передача

d2 =arctg u = arctg 2 = 63,43▫ ; d1 = 26,57▫.

Ft2 = 2T1/ dM2 = ![]() = 2900 H;

= 2900 H;

Fr2 = Ft×tga×cosd1 = 2900×tg20×sin26,57 = 472 H;

Fa2 = Ft×tga×sind1 = 2900×tg20×cos26,57 = 944 H.

Находим реакции опор в вертикальной плоскости:

åMA = 0 ; -FZ1×0,055 – FZ2 ×0,1 + BY×0,2 + М = 0;

BY = ![]() H;

H;

åMB = 0 ; FZ1×0,145 + FZ2×0,1 - AY×0,2 + М = 0;

AY = ![]() H.

H.

Проверка åY = 0 ; 2621,3-2639-472+489,7 =0.

В горизонтальной плоскости:

åMA = 0 ; -FZ1×0,055 – FZ2 ×0,1 + BY×0,2 = 0.

BX = ![]() H.

H.

åMB = 0 ; -AX ×0,2 + Ft1×0,145 – Ft2 ×0,1 = 0.

AX = ![]() H.

H.

Проверка åX = 0 ; 3806+544+2900-7250 = 0.

Строим эпюры изгибающих моментов по формуле М = Р.l (где Р- сила, l- плечо) в горизонтальной и вертикальной плоскостях и эпюру сумм изгибающих моментов по формуле

Мå

= ![]()

Найдём реакции опор:

RA = ![]() Hм;

Hм;

RB = ![]() Hм;

Hм;

RAOC = 944 H.

Опасное сечение – под цилиндрической шестерней. Его и рассчитываем. Предварительно назначаем минимальный диаметр вала из условия прочности на кручение.

d=![]() мм.

мм.

Назначаем диаметр вала под подшипники d = 50 мм. Под коническое и цилиндрическое колесо d = 55 мм.

Напряжение изгиба

![]() Н

= М / WП =

Н

= М / WП =![]() =15,3 МПа.

=15,3 МПа.

Напряжение кручения

t = T/WP = ![]() =8,7

МПа.

=8,7

МПа.

По

формулам для стали 45, улучшенной (![]() В =750 МПа,

В =750 МПа, ![]() Т

=450 МПа)

Т

=450 МПа)

![]() -1

=0,4×

-1

=0,4×![]() В

= 0,4×750 = 300 МПа;

В

= 0,4×750 = 300 МПа;

t -1 =0,2×![]() В

= 0,2×750 =150 МПа;

В

= 0,2×750 =150 МПа;

tВ = 0,6×650 = 390 МПа.

По таблице 15. 1 [2] для шпоночного паза Кd = 1,7 ; Кt =1.4; Kd = 0.72 ;

КF =1 ; ya = 0.1 ; yt = 0.05

Коэффициент безопасности по напряжениям изгиба

S![]() =

=

![]() =8,3.

=8,3.

Коэффициент безопасности по напряжениям кручения

St =  14,3.

14,3.

Общий коэффициент безопасности

S =  = 7,2 > [S] = 1,5.

= 7,2 > [S] = 1,5.

Прочность вала обеспечена.

Так как радиальные нагрузки значительно больше осевых, назначаем радиальные шарикоподшипники средней серии 310 с динамической грузоподъёмностью С=72000 Н.

Рассчитываем

левую опору, как более нагруженную Х = 1; Y = 0; K![]() = 1,3; Kt= 1 из [2].

= 1,3; Kt= 1 из [2].

Эквивалентная нагрузка

РГ = 4621×1,3 = 6007,3 Н.

По таблице 8.10 [2] KhE = 0,25.

LhE = 0,25×10000 = 2500;

LE = 60×10-6×100×2500 = 15 мин. об., где n = 100 об/мин – назначаем скорость вращения вала (не задана по условию) при а1=1 и а2 = 1.

С = 6007,3×![]() = 14815,3 Н;

= 14815,3 Н;

СРАСЧ < СТАБЛ.

Прочность по динамической грузоподъёмности подшипников обеспечена.

Список литературы

1 Прикладная механика и механика: Методические указания и контрольные задания для студентов-заочников инженерно-технических специальностей вузов / А.Г.Гришанов, И.М.Капура, Е.К.Коровин, И.Н.Преображенский. - М.: Высш. шк., 1987. - 96 с.: ил.

2 Иванов М.Н. Детали машин: Учебник для машиностроительных специальностей вузов. - М.: Высш. шк., 1984. - 336 с.: ил.

3 Артоболевский И.И. Теория механизмов. - М.: Наука, 1965. - 776 с.: ил.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.