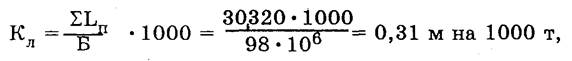

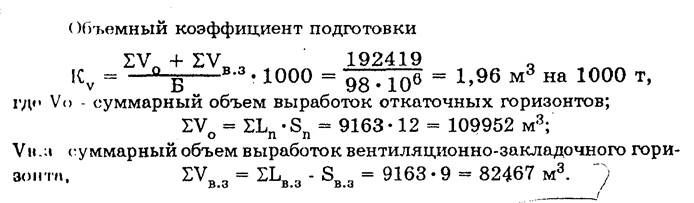

Линейный коэффициент подготовки откаточного и вентиляционно-закладочного горизонтов: -

где Б - балансовые запасы подготавливаемого месторождения, т.

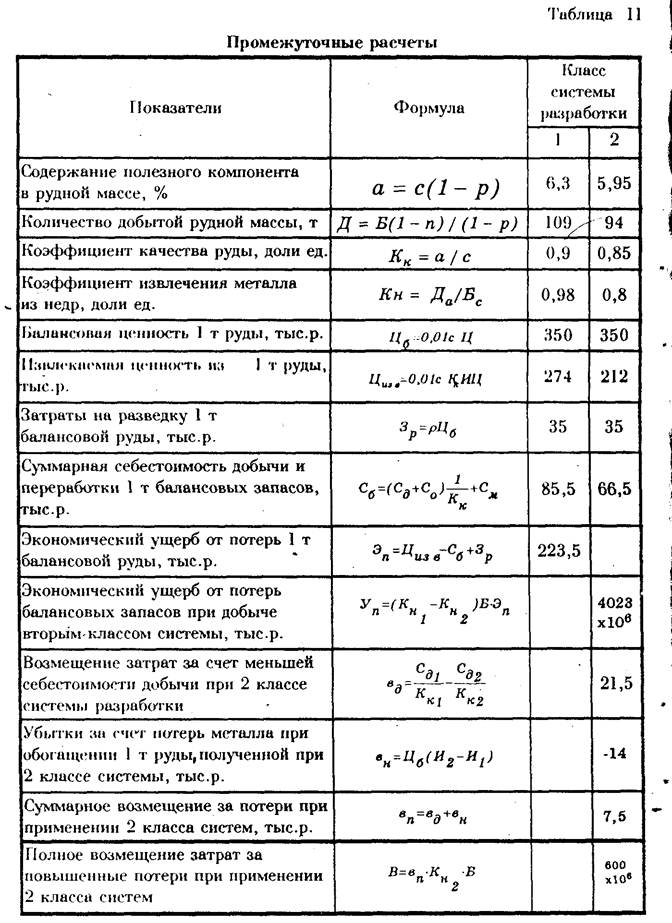

6.2. Выбор класса систем разработки по экономическим показателям

Ci.2.1. Горнотехнические и экономические характеристики месторождения. Условные балансовые запасы Б = 100 тыс.т; содержание M<iTiiJinit в руде с = 7 %; цена металла за 1 т Ц = 5 млн.р.

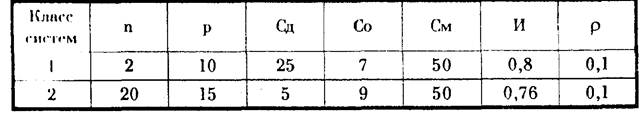

При разработке месторождения возможно применить один из вирнпнтов класса систем с закладкой выработанного пространства или КЛ1"'<'11 систем с естественным поддержанием очистного пространства. " Технико-экономические показатели по классам систем разработки, н.иггые из технической литературы, следующие:

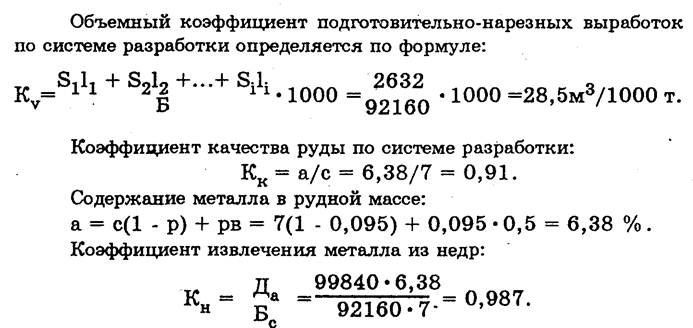

где и, р - коэффициенты потерь и разубоживание руды при добыче, % С , Сд, С - себестоимость добычи, обогащения и металлургического переработки 1 т руды, тыс.р.; И - сквозной коэффициент извлечение металла при переработке, доли ед.; р - доля затрат на геологическую разведку, доли ед.

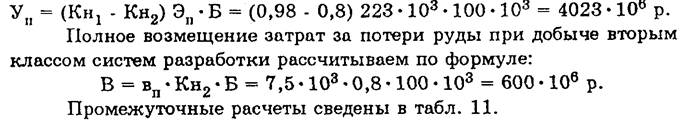

Расчет экономического ущерба' от потерь руды при добыч вторым классом систем разработки, отнесенного на все балансовые запасы, ведем по формуле:

1 Ti i к как Цп > В, месторождение следует разрабатывать системами раз-yniiriiiii с закладкой выработанного простанства ( 1 класс систем •рп,ч"><'<1тки).

(1..Ч. Hi.ifiop варианта разработки по горнотехническим факторам ' и расчет технико-экономических показателей

(i.3.1. Горно-геологические условия месторождения (см. 6.1.1 и 6J2.1 ). Дополнительные данные: руда и вмещающие породы устойчивые с содержанием металла соответственно с = 7 % и в = 0,5 %; объемный вес нмсщающих пород g1 = 3 т/м'4.

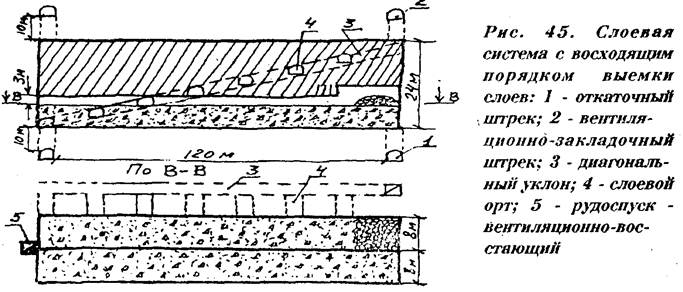

6.3J2. Выбор вырианта системы разработки. Выбор ведем исходя из класса систем разработки с закладкой выработанного простран-ства(см. 6.2). Поскольку руда и вмещающие горные породы устойчивые.а ценность руды высокая, можно предложить слоевую систему разработки с закладкой выработанного пространства и выемкой слоев снизу вверх (рис. 45).

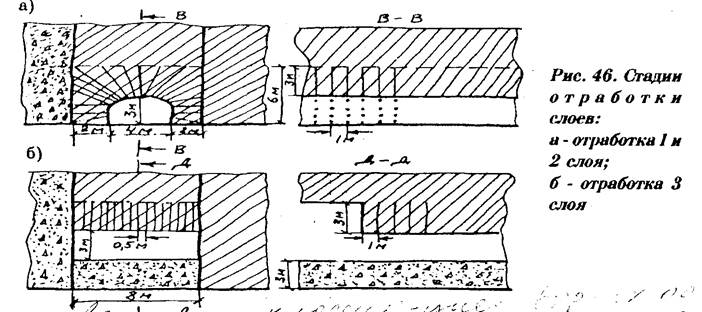

6.3.3. Конструкция и параметры, системы разработки. Рудное тело по падению делится на секции шириной8 ми длиной 120м, отрабатываемые слоями высотой 3 м снизу вверх с последующей закладкой отработанного пространства твердеющими смесями. Для проход а самоходного бурового и погрузочно-доставочного оборудования на слои с почвы рудного тела до кровли проводится диагональный уклон, из которого на каждый слой проводят заезды (слоевые орты, см. рис. 45). Очистные работы начинаются после проведения разрезного штрека параметрами 4х3 м2 по почве секции. Первая стадия очистных работначинается с расширения разрезного штрека

до сечения 8х6 м2 (отработка первого и второго слоев на рис. 46,а). После отгрузки рудной массы производится закладка первого слоя высотой 3 м, остается незаполненным второй слой для размещения бурового оборудования. После того как закладка наберет прочность, достаточную для передвижения по ней самоходного оборудования (1,0 - 1,5 МПа), начинается вторая стадия отработки остальных 6 слоев высотой по 3 м (рис. 46,6).

Принимаем следующие условия:

1. При проведении подготовительно-нарезных выработок в рудном массиве нормативные потери и разубоживание составляют соответственно п = 1% и р = 1%, а при очистных работах л = 2% и р = 10%.

2. Креплению железобетонными штангами подлежат следующие выработки: откаточные, вентиляционные квершлаги и диагональные уклоны. Условно принимаем сетку штангования 1,5х1,5 м2;

норму времени на установку одной штанги Н^ = 0,3 ч (или 20 мин).

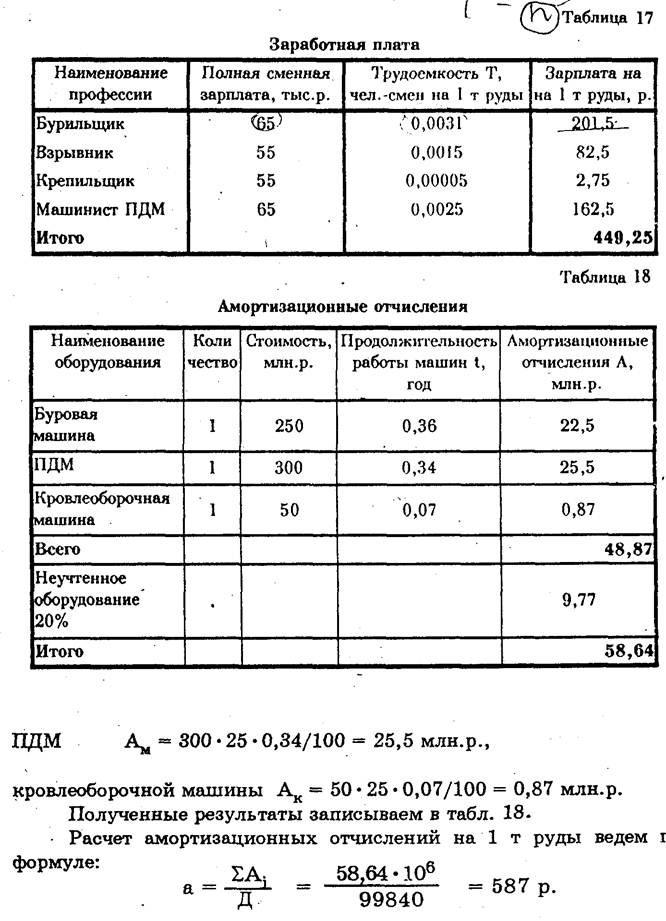

3. При проведении подготовительно-нарезных и очистных выработок принимаем дизельное самоходное оборудование, которое по условию им<'<гг следующие сменные нормы выработки и закупочную стоимость:

- буровые машины со сменной производительностью Hg - 170 м шпуров, стоимостью Kg = 250 млн. р.;

- погрузочно-доставочная машина Н^, == 400 т и К^ = 300 млн. р.;

- кронлмоборочная машина К = 50 млн. р.

Годовая норма амортизации всех дизельных самоходных машин 11„ " 41 % .

4. При заполнении выработанного пространства закладочной смесью, сменная производительность составляет Н = 500 м3.

5. Месячная скорость проведения подготовительно-нарезных выработок одним забоем 60 м.

6. Число шпуров на забой при сечении выработок S = 4, 9, 12 м2 соответственно 1^щд = 12, 30, 45.

7. Глубина шпуров при очистных работах L == 3 м, расстояние между ними а = 0,5 м, а между рядами в = 1 м.

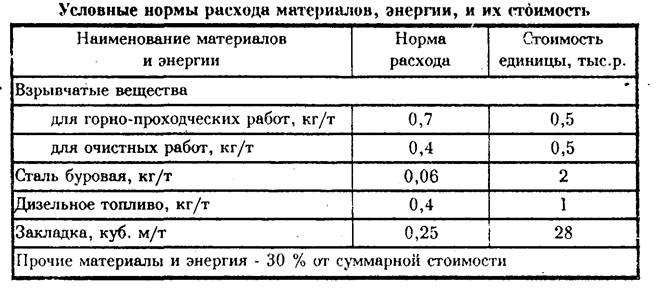

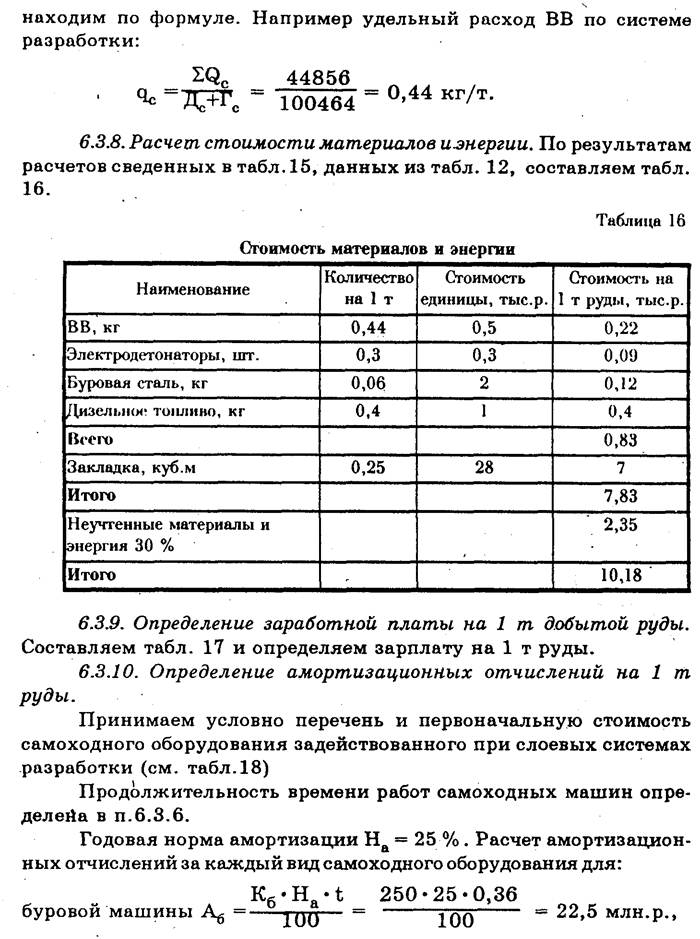

8. Принимаем условно следующие нормы расхода материалов, энергии и их стоимость (см. табл. 12). Таблица 12

9. Полную сменную зарплату рабочих по профессиям с учетом тарифной ставки, премий, районного коэффициента, полярок и других надбавок принимаем условно для бурильщика и машиниста ПДМ - 65 тыс.р., взрывника и крепильщика - 55 тыс.р.

Количество рабочих дней в году 305, количество смен - 3.

10. Для расчета технико-экономических показателей слоевой системы разработки с закладкой выработанного пространства и выемки слоев снизу-вверх принимаем расчетный блок равным одной секции шириной 8 м и длиной 120 м, мощностью 24 м.

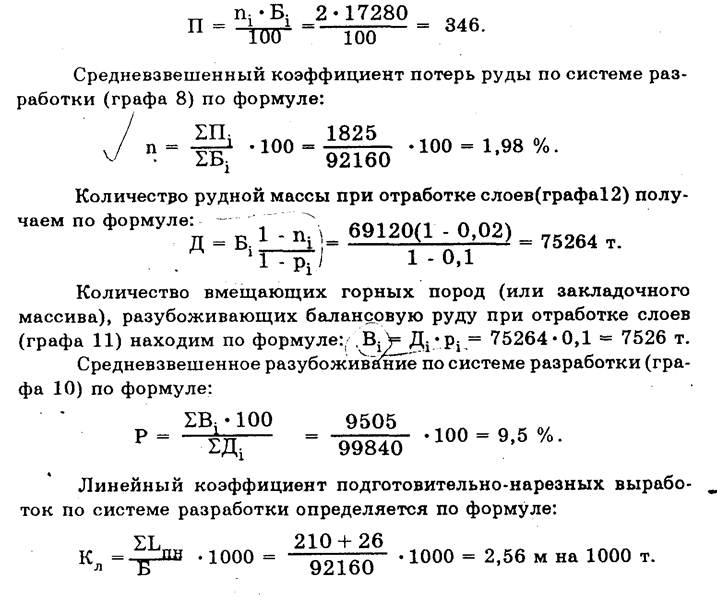

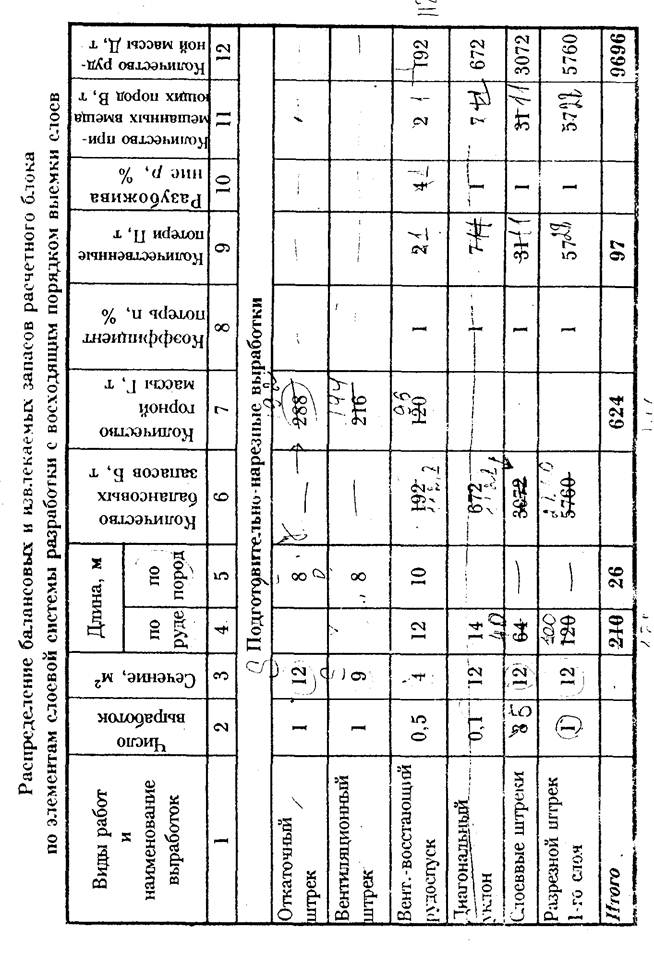

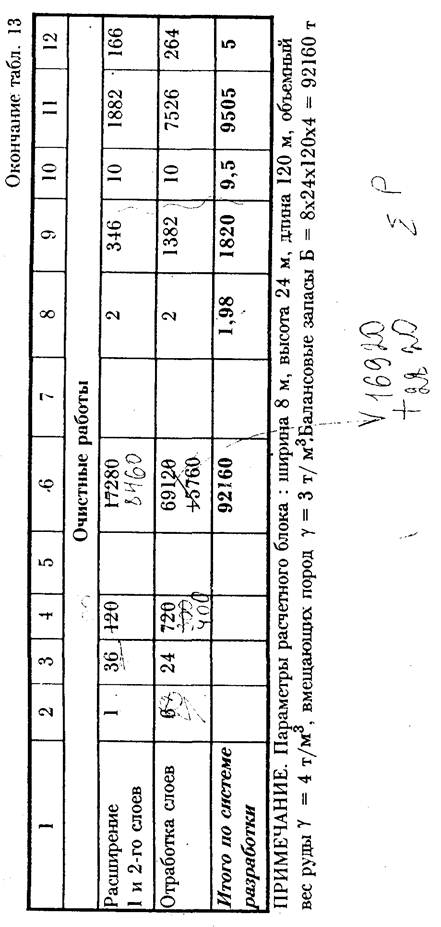

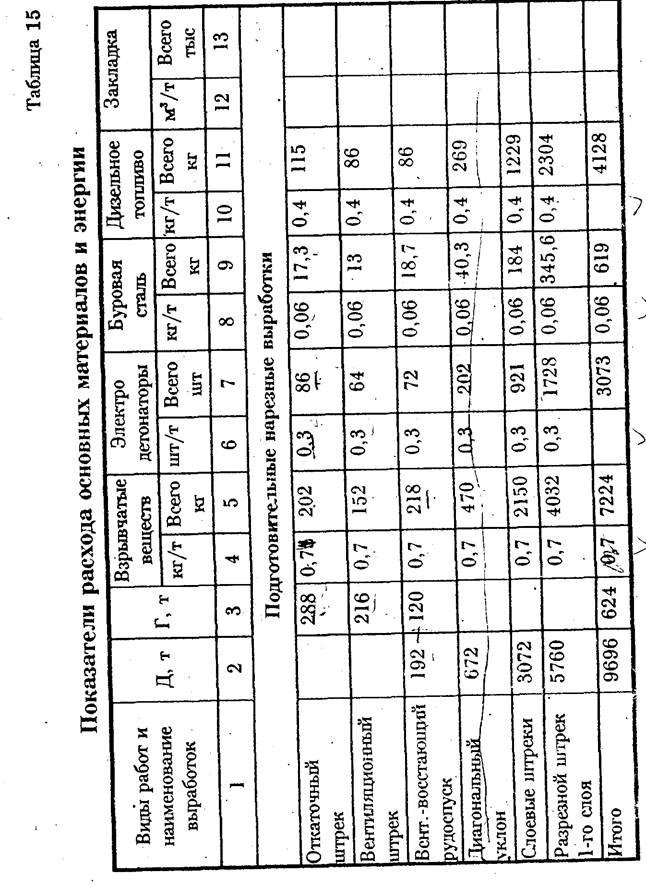

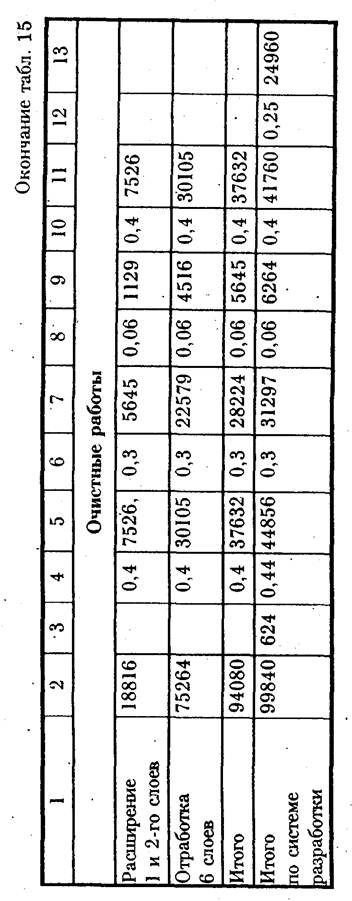

6.3.4. Расчет балансовых запасов "расчетного блока" по элементам системы разработки. В соответствии с параграфом 5.3 составляется таблица 12. Количественные потери (графа 9) по видам работ, например при расширении 1 и 2 слоя, определяем по формуле:

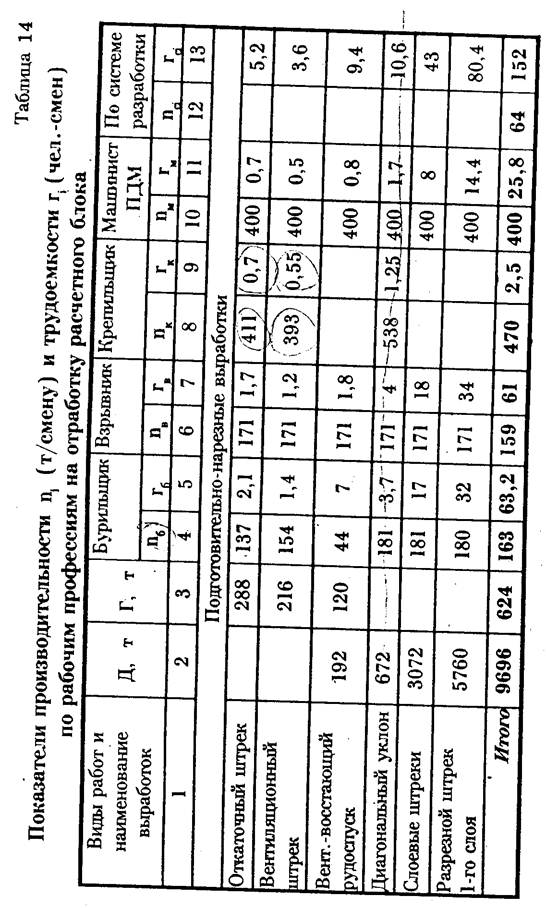

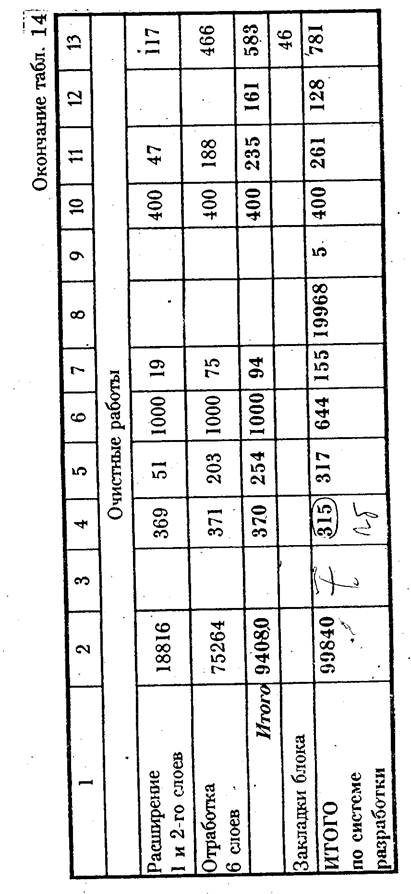

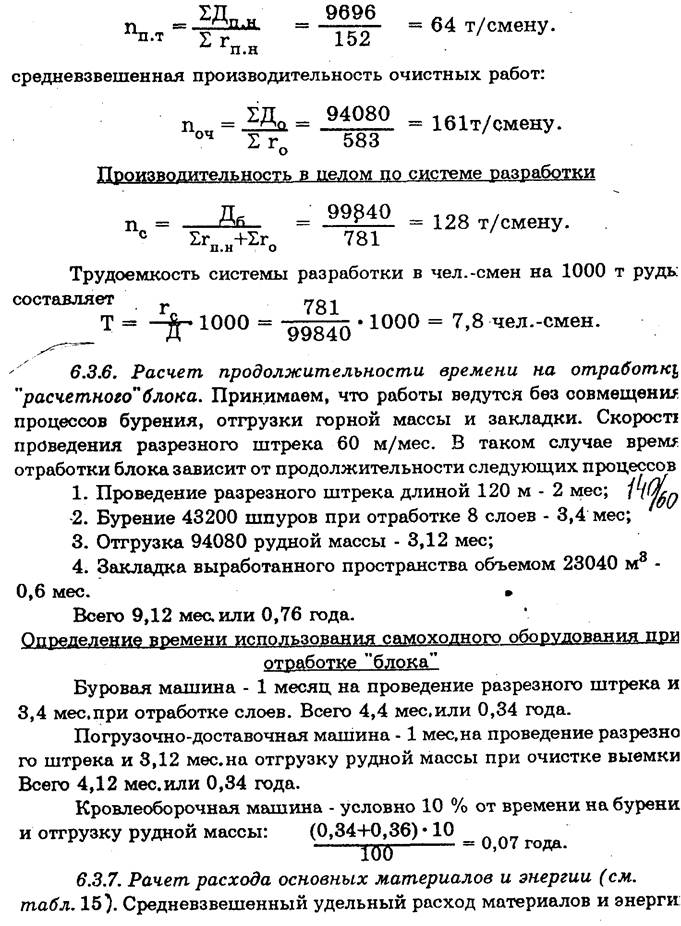

6.3£. Расчет производительности труда по системе разработка см. табл. 14).

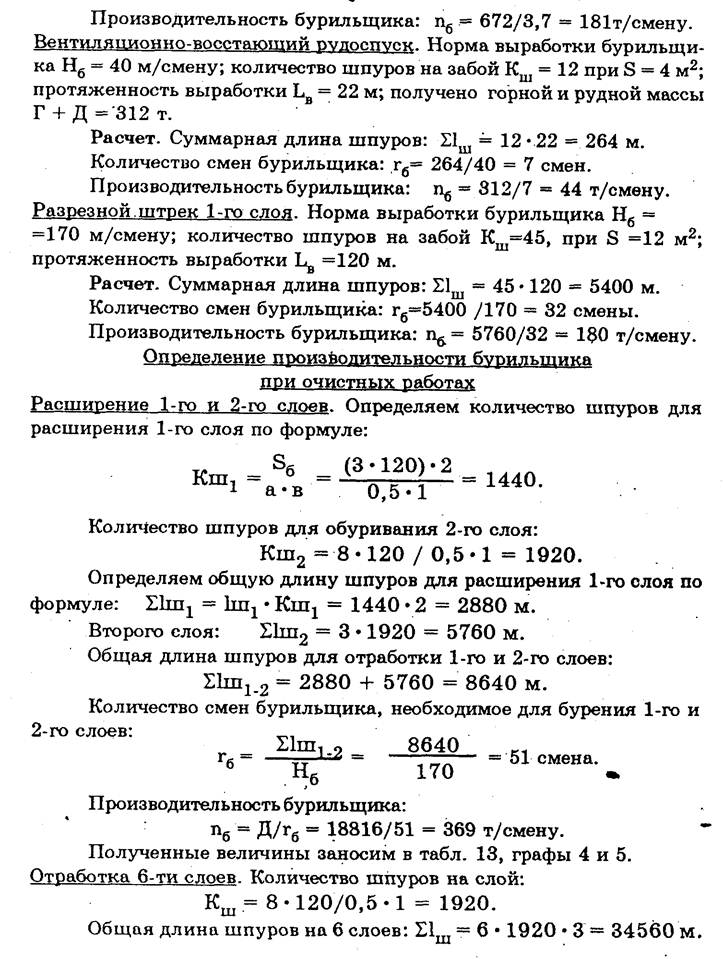

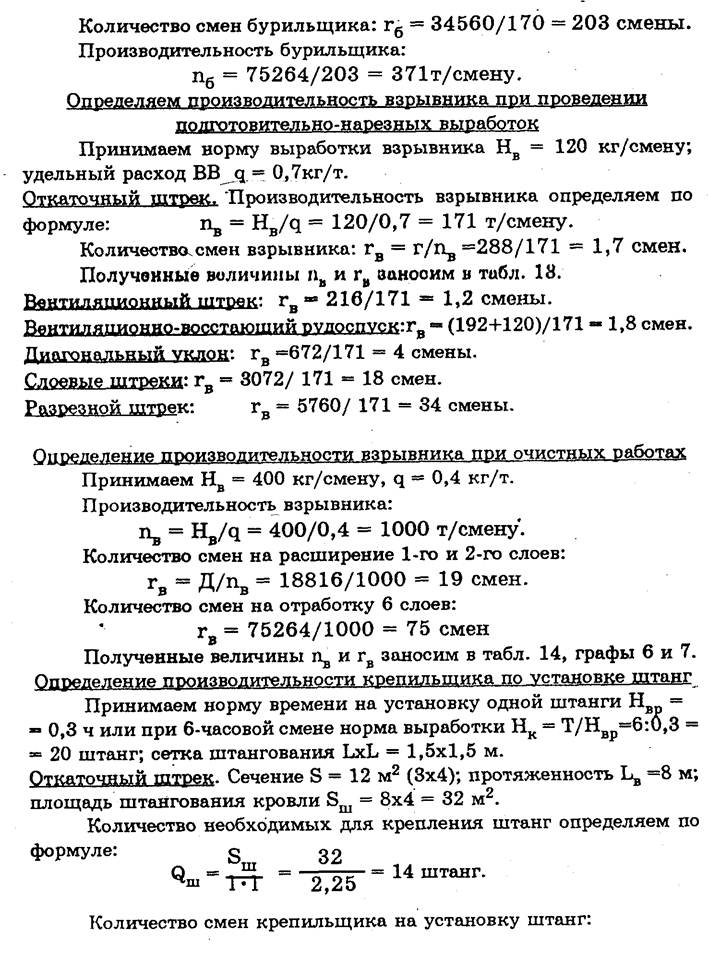

Определение производительности бурильщика при проходке

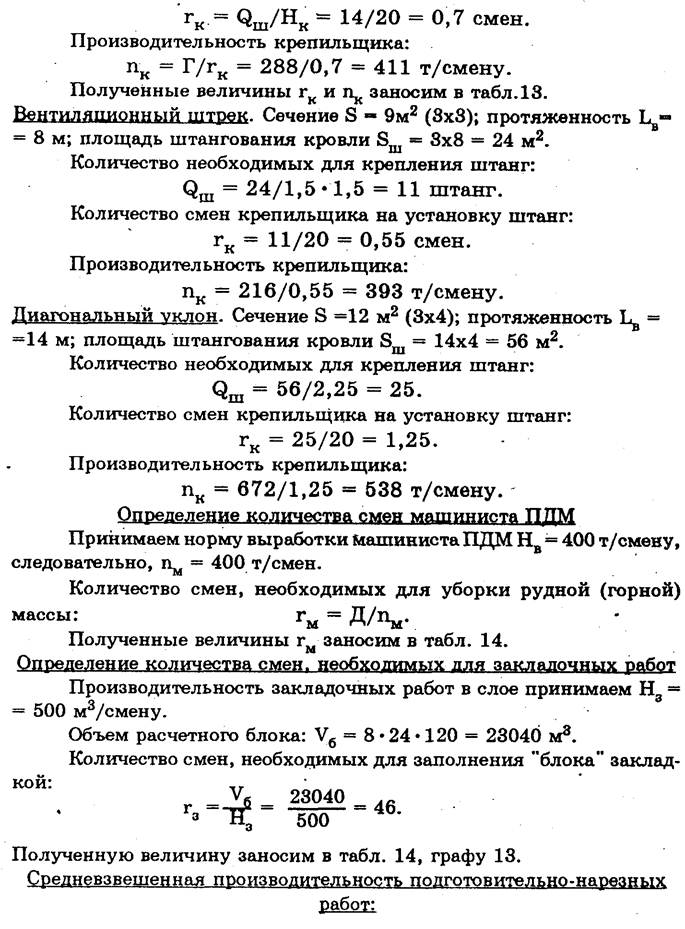

подготовительно-нарезных выработок Откаточный штрек. Норма выработки бурильщика Ну= 170 м/смену;

количество шпуров на забой К = 45, при 8 = 12 м2; протяженность выработки Lg " 8 м; получено горной массы Г = 288 т.

Расчет. Суммарная длина шпуров для проведения откаточного штрека определяется по формуле: 21щ = Кщ • 1д = 45 • 8 = 360 м.

Количество смен бурильщика, необходимых для проходки выработки, определяется по формуле: rg =S Im/Hg = 360/170 =2,1 смены.

Полученные величины заносим в табл. 14. Вентиляционный штрек. Норма выработки бурильщика Нб=170м/сме-ну; количество шпуров на забой Кщ== 30 при S = 9 м2; протяженность выработки Lg — 8 м; получено горной массы Г "• 216 т.

Расчет. Суммарная длина шпуров для проведения выработки определяется по формуле: £1 = 30 • 8 = 240 м.

Количество смен бурильщика, необходимых для проходки выработки: fg = 240/170 = 1,4 смены.

Производительность бурильщика п = 214/1,4 = 154 т/смену. Диагональный уклон. Норма выработки бурильщика Нд == 170 м/смену;

количество шпуров на забой Кщ = 45, при S = 12 м2; протяженность выработки Lg = 14 м; получено рудной массы Д = 672 т.

Расчет. Суммарная длина шпуров: S1 = 45 • 14 = 630 м.

Количество смен бурильщика: г„ = 630/170 = 3,7 смены.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.