Министерство высшего и среднего специального образования Российской Федерации

|

ГОСУДАРСТВЕННЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ имени Н. Э. БАУМАНА

![]()

Кафедра “Детали машин”

Привод

цепного транспортера

Пояснительная записка

ДМ 17-04.00.00 ПЗ

Студент () Группа

(фамилия ) (индекс)

Руководитель проекта ( )

(фамилия)

Москва 2003г.

Cодержание. с.

Техническое задание 2

Содержание 3

1.Подбор электродвигателя 4

2.Проектирование редуктора 5

2.1Анализ результатов расчета ЭВМ и выбор варианта и для конструктивной проработки 5

2.2.Предварительный расчёт валов 5

2.3.Расчет расстояний между деталями редуктора 6

2.4.Расчет шлицевого соединения 6

2.5.Расчет шпоночного соединения 7

2.6.Расчет соединения с натягом 8

2.7.Выбор типа подшипника и схемы установки 11

2.8.Подбор подшипников качения на заданный ресурс11

2.9.Расчет валов 19

2.10.Конструирование корпусных деталей и крышек подшипников 24

2.11Выбор смазочного материала 27

Список использованной литературы 29

1 Выбор электродвигателя

1.1 Вычисление требуемой мощности двигателя

Вычисление требуемой мощности двигателя производится по формуле [1, стр. 5]:

![]()

где

![]() - мощность необходимая на

выходе червячного редуктора,

- мощность необходимая на

выходе червячного редуктора,

![]() -окружная сила на звездочке

пластинчатого конвейера

-окружная сила на звездочке

пластинчатого конвейера

![]() - скорость движения цепи

- скорость движения цепи

![]() - КПД механизма,

- КПД механизма,

![]() - КПД червячной передачи [1, стр.

6, табл. 1.1],

- КПД червячной передачи [1, стр.

6, табл. 1.1],

![]() - КПД пары подшипников качения

(на приводном валу) [1, стр. 6, табл. 1.1].

- КПД пары подшипников качения

(на приводном валу) [1, стр. 6, табл. 1.1].

![]()

![]()

1.2 Вычисление частоты вращения вала электродвигателя

Диаметр

звездочки ![]()

Частота

вращения приводного вала ![]()

Перeдаточное число для червячной передачи U=34[1,стр.6,табл. 1.2]

Частота

вращения вала электродвигателя ![]()

Выбирается

двигатель АИР 90L4 с частотой вращения ротора ![]() и мощностью

и мощностью ![]() [1, стр. 417, табл. 24.9].

[1, стр. 417, табл. 24.9].

Данные собраны для введения их в компьютер и расчета червячной передачи.

1.3. Исходные данные

1.

Вращающий момент на тихоходном валу ![]()

2.

Частота вращения тихоходного вала ![]()

3.

Ресурс ![]()

4. Режим нагружения - 1

5.

Передаточное отношение механизма -![]() 6. Максимальная перегрузка-2,2

6. Максимальная перегрузка-2,2

7. Коэффициент теплоотдачи-13.0

2. Проектирование редуктора 2.1 Анализ результатов расчета ЭВМ и выбор варианта для конструктивной проработки

С помощью ЭВМ было получено три варианта редуктора.

Проанализировав влияние передаточного отношения и материала зубчатого винца на суммарную массу (редуктор, электродвигатель), на КПД и температуру нагрева редуктора, выбираю наиболее оптимальный вориант-№3.

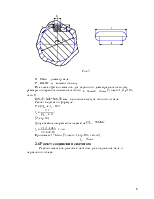

2.2. Предварительный расчет диаметров валов

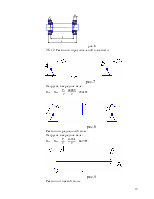

рис.1

а)Для быстроходного вала из рекомендации выбрано [1, стр. 42] :

![]()

Из

распечатки ![]() :

: ![]()

Диаметр вала посадочных мест подшипников вычислен по формуле [1, стр. 42]:

![]()

где

![]() - высота заплечика для

конического конца вала [1, стр. 42] (для диаметра вала 15мм).

- высота заплечика для

конического конца вала [1, стр. 42] (для диаметра вала 15мм).

![]() ;

;![]()

Диаметр основной части вала рассчитан по формуле [1, стр. 42]:

![]()

где

![]() - координата фаски подшипника

[1, стр. 42] (для диаметра вала 20мм).

- координата фаски подшипника

[1, стр. 42] (для диаметра вала 20мм).

![]()

Но

так как червяк полый с глухим отверстием и шпоночным пазом для шпоночного соединения

с электродвигателем ,то та часть, которая соединяется с валом электродвигателя

должна иметь больший диаметр. А именно ,больше диаметра вала электродвигателя(d=24мм)

.Диаметр червяка посадочного места подшипника для этой части вала принимается ![]()

Диаметр основной части вала рассчитан по формуле [1, стр. 42]:

![]()

где

![]() - координата фаски подшипника

[1, стр. 42] (для диаметра вала 40мм).

- координата фаски подшипника

[1, стр. 42] (для диаметра вала 40мм).

![]()

Выбран:

![]() .

.

б)Момент

на тихоходном валу ,а также приводном составляет![]() (согласно

распечатке)

(согласно

распечатке)

Для приводного вала(та его часть, которая находится в редукторе) [1, стр. 42]:

![]()

Выбран:

![]() .

.

Диаметр

выходного вала должен быть больше диаметра приводного(![]() ) :

) :

![]()

Согласно [1, стр. 42]

![]()

Выбран:

![]() .

.

2.3 Расчет расстояний между деталями редуктора.

Зазор до боковой стенки рассчитан по формуле [1, стр. 45]:

![]()

где

![]() - предварительная длина

корпуса.

- предварительная длина

корпуса.

![]() - межосевое расстояние

(распечатка),

- межосевое расстояние

(распечатка),

![]() - наибольший диаметр вершин червячного

колеса (распечатка),

- наибольший диаметр вершин червячного

колеса (распечатка),

![]() - диаметр вершин червяка

(распечатка).

- диаметр вершин червяка

(распечатка).

![]()

![]()

Округляю

в большую сторону: ![]() .

.

Расстояние между дном и корпусом рассчитывается по формуле [1, стр. 45]:

![]()

Выбран:

![]() .

.

2.4 Расчет шлицевого соединения

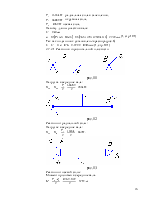

рис.2

Для соединения приводного вала с выходным валом выбрано прямобочное шлицевое соединение.(рис.2)

Выбрана

легкая серия шлицевых соединений: ![]() [3, часть 1,

стр. 111].

[3, часть 1,

стр. 111].

![]() - количество шлицев,

- количество шлицев,

![]() - внутренний диаметр,

- внутренний диаметр,

![]() - внешний диаметр,

- внешний диаметр,

![]() - ширина шлица.

- ширина шлица.

Средний диаметр шлицевого соединения рассчитан по формуле [4, стр. 70, табл. 6.2] (для прямобочных шлицов):

![]()

Рабочая высота шлица найдена из соотношения [4, стр. 70, табл. 6.2] (для прямобочных шлицов):

![]()

где

![]() - фаска [3, часть 1, стр. 111]

(для легкой серии 8×52×58).

- фаска [3, часть 1, стр. 111]

(для легкой серии 8×52×58).

![]()

Длина ступицы зубчатого колеса вычислена [4, стр. 70]:

![]()

где

![]() - рекомендуемое допускаемое

напряжение смятия для подвижного без нагружения соединения [4, стр. 67, табл.

6.1].

- рекомендуемое допускаемое

напряжение смятия для подвижного без нагружения соединения [4, стр. 67, табл.

6.1].

![]()

2.5 Расчет шпоночного соединения

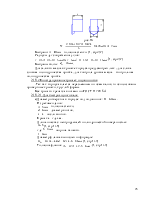

Для соединения вала и червячного колеса выбрано шпоночное соединение.(рис.3)

Рис.3

![]() - диаметр вала,

- диаметр вала,

![]() - момент на валу.

- момент на валу.

Из

атласа «Детали машин» для заданного диаметра вала находжу размеры поперечного

сечения шпонки ![]() [3, часть 1,стр.104, табл.1]

[3, часть 1,стр.104, табл.1]

k=0,47; h=k*b=6,58 мм – величина выступа шпонки из вала.

Расчет ведётся по формуле:

![]()

![]()

[2, стр.92]

Допускаемое

напряжение на смятие![]()

![]()

Принимаю

![]() [3, часть 1,стр.104, табл.2]

[3, часть 1,стр.104, табл.2]

![]()

2.6 Расчет соединения с натягом

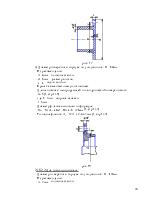

Рассчитываю соединение с натягом для соединения вала и червячного колеса.

рис.4

Исходные данные:

![]() -момент на валу;

-момент на валу;

![]() -длина контактирующей поверхности;

-длина контактирующей поверхности;

![]() -диаметр соединения;

-диаметр соединения;

![]() -условный наружный диаметр ступицы;

-условный наружный диаметр ступицы;

![]() - диаметр отверстия вала;

- диаметр отверстия вала;

Соединение сталь-сталь:

![]() -коэффициент трения, прессование [1, стр.82];

-коэффициент трения, прессование [1, стр.82];

![]() -коэффициент Пуассона для стали [1, стр.82];

-коэффициент Пуассона для стали [1, стр.82];

![]() -модуль упругости первого рода для стали [1, стр.82];

-модуль упругости первого рода для стали [1, стр.82];

![]() -коэффициент запаса сцепления [2,

стр.106];

-коэффициент запаса сцепления [2,

стр.106];

Среднее контактное напряжение рассчитывается по формуле

![]() [1, стр.81]

[1, стр.81]

![]()

Далее рассчитываю деформацию деталей по формуле

![]() [1,

стр.82], где

[1,

стр.82], где

![]() - коэффициент жесткости [1, стр.82];

- коэффициент жесткости [1, стр.82];

;

;

;

;

Тогда:

![]()

Поправка на объёмную деформацию рассчитывается по формуле

![]() [1, стр82],где

[1, стр82],где ![]() ,

,![]() среднее аритмическое отклонение профиля поверхностей

среднее аритмическое отклонение профиля поверхностей

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.