Новосибирский государственный

технический университет

КАФЕДРА ТМС

ПОЯСНИТЕЛЬНАЯ ЗАПИСКА

«Разработка приспособления для обработки паза

ползушки».

Автор проекта

Специальность 1201 (технология машиностроения)

Обозначение проекта КП 2068956-1201-03-05

Группа ТМ-22

Руководитель проекта

Члены комиссии

Новосибирск 2005г.

Содержание

стр.

1. Введение 2

2. Анализ служебного назначения и материала детали 3

2.2.1 Описание изделия 3

2.2.2 Материал детали и его свойства 4

3. Выбор режущего инструмента и станка 5

4. Расчет режимов резания и сил резания 6

5. Описание работы приспособления 7

1 Введение.

Станочные приспособления применяют для установки заготовок на металлорежущие станки. Различают три вида станочные приспособления:

- специальные (одно-целевые, не переналаживаемые);

- специализированные (узкоцелевые, ограниченно переналаживаемые);

- универсальные (многоцелевые, широко переналаживаемые).

Обоснованное применение станочного приспособления позволяет получать высокие технико-экономические показатели. Трудоемкость и длительность цикла технологической подготовки производства, себестоимость продукции можно уменьшить за счет применения стандартных систем станочных приспособлений, сократив трудоемкость, сроки и затраты на проектирование. Производительность труда значительно возрастает (на десятки - сотни процентов) за счет применения станочные приспособления: быстродействующих с механизированным приводом, многоместных, автоматизированных, предназначенных для работы в сочетании с автооператором или технологическим роботом.

Точность обработки деталей по параметрам отклонений размеров, формы и расположения поверхностей увеличивается (в среднем 20 - 40 %) за счет применения станочные приспособления точных, надежных, обладающих достаточной собственной и контактной жесткостью, с уменьшенными деформациями заготовок и стабильными силами их закрепления. Применение станочные приспособления позволяет обоснованно снизить требования к квалификации станочников основного производства (в среднем на разряд), объективно регламентировать длительность выполняемых операций и расценки, расширить технологические возможности оборудования.

Станочные приспособления состоят из корпуса, опор, установочных устройств, зажимных механизмов (зажимов), привода вспомогательных механизмов, деталей для установки, направления и контроля положения режущего инструмента. Графические обозначения опор и зажимных механизмов регламентированы ГОСТ 3.1107-81.

2 Анализ служебного назначения и материала детали.

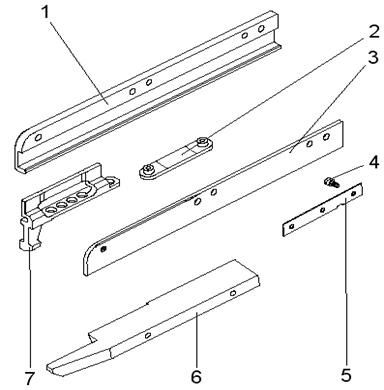

Ползушка используется в ткатских стонках в качестве детали совершающей возвратно поступательное движение (Рисунок 1).

Рисунок 1. Компоновка узла ползушка с направляющими.

2.2.2 Материал детали и его свойства

Хромистые стали предназначены для изготовления небольших изделий простой формы, цементируемых на глубину 1.0-1.5мм. Хромистые стали по сравнению с углеродистыми обладают более высокими прочностными свойствами при некоторой меньшей пластичности в сердцевине и лучшей прочности в цементируемом слое., чувствительна к перегреву, прокаливаемость невелика.

Характеристика материала 20Х

|

Марка: |

20Х |

|

Классификация: |

Сталь конструкционная легированная |

|

Применение: |

втулки, шестерни, обоймы, гильзы, диски, плунжеры, рычаги и другие цементуемые детали, к которым предъявляются требования высокой поверхностной твердости при невысокой прочности сердцевины, детали, работающие в условиях износа при трении. |

Химический состав в % материала 20Х.

|

C |

Si |

Mn |

Ni |

S |

P |

Cr |

Cu |

|

0.17-0.23 |

0.17-0.37 |

0.5-0.8 |

до 0.3 |

до 0.035 |

до 0.035 |

0.7-1 |

до 0.3 |

Механические свойства при Т=20С материала 20Х.

|

Сортамент |

Размер |

σв |

ΔT |

KCU |

Термообр. |

|

- |

мм |

МПа |

МПа |

кДж / м2 |

- |

|

Поковки |

до 100 |

390 |

195 |

590 |

Нормализация |

|

Твердость материала 20Х после отжига |

HB=179 |

3. Выбор режущего инструмента и станка.

Выбор режущего инструмента, его конструкции и размеров определяется видом технологической операции (точение, фрезерование, развертывание), размерами обрабатываемой поверхности, свойствами обрабатываемого материала, требуемой точностью обработки и величиной шероховатости поверхности. Основную массу режущих инструментов составляют конструкции нормализованного и стандартизованного инструмента, для подбора которого существуют многочисленные справочники и каталоги. В крупносерийном производстве могут применяться специальные и комбинированные режущие инструменты, проектируемые в индивидуальном порядке.

- Для фрезерования паза используется концевая твердосплавная фреза Æ14 мм из Т15К6 по ГОСТ 17025-71, число зубьев z=5.

Станок - вертикально фрезерный 6Р11МФ3-1 со следующими параметрами:

1.Размеры рабочей поверхности стола (ширина х длина) : 250 х 1000.

2.Наибольшее перемещение стола:

продольное 630

поперечное 300

вертикальное 350

3.Число скоростей шпинделя: Б/С

4.Частота вращения шпинделя , об/мин: 63-2500

5.Мощность электродвигателя привода главного движения, кВт 8

6.Габаритные размеры:

длина 2750

высота 2230

ширина 2450

7.Масса, кг 2650

4 Расчет режимов и сил резания.

Расчет режимов и сил резания, выбор элементов для расчета проводим по [2, т.2].

Глубина резания: t = 1,5 мм,

Диаметр фрезы: D = 14 мм

Подача на зуб: Sz = 0,05 мм/зуб

Число зубьев фрезы: z =5

Стойкость фрезы: T = 80 мин

По таблице выбираем значения коэффициентов и показателей степени в формуле скорости резания для концевой фрезы с материалом режущей части Т15К6. (Все коэффициенты взяты из [2]. т.2 стр.265—292).

Расчет поправочного коэффициента:

KV = KMV×KПV×KИV = 0,774×0,8×1 =0,62

Расчет скорости резания:

м/мин.

м/мин.

Расчет частоты вращения:

![]() об./мин.

об./мин.

Сила резания:

![]() Н

Н

![]()

Крутящий момент:

![]() Н×м

Н×м

Эффективная мощность резания:

![]() Вт

Вт

5 Описание работы приспособления.

Приспособление устанавливается на стол станка корпус 1 и закрепляется на нем посредством болтового соединения.

Обрабатываемая деталь – ползушка устанавливается на опорные пластины 6,7 и на два пальца 9.Ползушка упирается в палец 8. Затем деталь зажимается прихватом 3.Далее можно проводить процесс обработки.

Привод зажима осуществляется следующим образом: воздух подаётся в верхнюю полость гидроцилиндра 20 , усилие на поршне передаётся на шток 4, от штока на прихват 3, зажимающий деталь.

После процесса обработки воздух подается в нижнюю полость гидроцилиндра. Шток с закрепленным на нем прихватом движется вверх по винтовой канавке с помощью установочного винта 10 и прихват поворачивается на угол 50°.

При необходимости под аппендикс ползушки можно поставить самоустанавливающуюся опору по ГОСТ 13159-67 для уменьшения колебаний детали и придания ей жесткости.

6 Расчёт силового замыкания.

Установку детали осуществляем на 3 опорные пластины . Зажим осуществляем по левому и правому краю детали.

1)Рассчитаем усилие зажима при вероятном сдвиге детали от сил резания в осевом направлении. Расчетная схема представлена на рисунке 2.

Рисунок 2. Расчетная схема для определения силы РЗ

Pсдвига определяем из разложения сил резания (Рисунок3)

Рисунок 3. Составляющие сил резания.

Сдвигающая сила будет Ph=210 H . Тогда сила зажима будет определятся из формулы:

![]() ;

;

где f1 и f2 – коэффициенты трения в местах контакта заготовки

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.