1. ХАРАКТЕРИСТИКА МХАНИЗМА ГАЗОРАСПРЕДЕЛЕНИЯ

Механизм газораспределения служит для автоматического открытия и закрытия клапанов с целью осуществления подачи свежего заряда воздуха в рабочую камеру цилиндра и выхлопа отработанных газов. Механизм газораспределения должен быть с нижним и верхним расположением кулачкового распределительного вала.

Фазами газораспределения называют моменты открытия и закрытия клапанов, момент подачи топлива в рабочую камеру цилиндра относительно угла поворота кривошипа коленчатого вала, а графическое изображение фаз газораспределения называют круговой диаграммой фаз газораспределения.

В механизм газораспределения с нижним расположением кулачкового вала входят привод (шестерёнчатый, цепной, ременный), кулачковый распределительный вал, толкатели (роликовые, цилиндрические, тарельчатые), штанги, кронштейн с коромыслами (двухплечие и трёхплечие), клапанное устройство.

Для нормальной работы механизма газораспределения необходимо соблюдать два условия:

а) зубчатый привод должен быть собран по заводским меткам;

б) при закрытых клапанах между бойком коромысла и штоком клапана должен быть тепловой зазор.

Тепловые зазоры необходимы для компенсации тепловых расширений.

Кулачковый вал вращается в пяти отверстиях блока цилиндров в чугунных втулках. Шейки подшипников, а также профиль кулачков закалены пламенем и отшлифованы.

От первого подшипника масло под давлением подаётся внутрь осевого сверления кулачкового вала, закрытого с обеих сторон крышками. От канала в кулачковом валу проходят радиальные отверстия к отдельным подшипниковым шейкам.

Плоские толкатели установлены в вертикальных отверстиях блока цилиндров над кулачковым валом.

Плоские толкатели, представляющие собой открытый цилиндр с плоским отшлифованным дном, оснащены внутри шаровым подпятником для установки штанг толкателей и радиальным отверстием для слива масла.

Штанги изготовлены в виде массивных стальных стержней. Нижний конец выполнен в виде шаровой цапфы, а сверху имеется шаровой подпятник.

На опоре коромысел установлены в отверстиях два вала, на конусах которых при помощи шпонки крепится соответственно по два впускных и выпускных коромысла.

Коромысла со стороны толкателя и со стороны клапана оснащены установочными винтами для установки необходимого зазора клапана - 0,3 мм. Подшипники осей коромысел смазываются маслом под давлением. Смазка всех остальных подвижных деталей головки цилиндра осуществляется соплом разбрызгивания, которое закреплено на каждом впускном коромысле. Стекающее масло отводится через проходы обоих толкателей обратно в клапан.

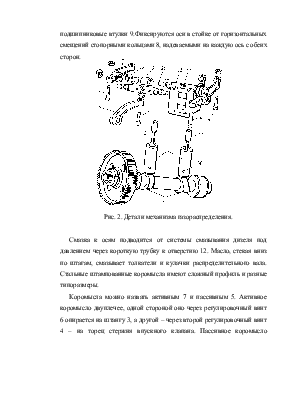

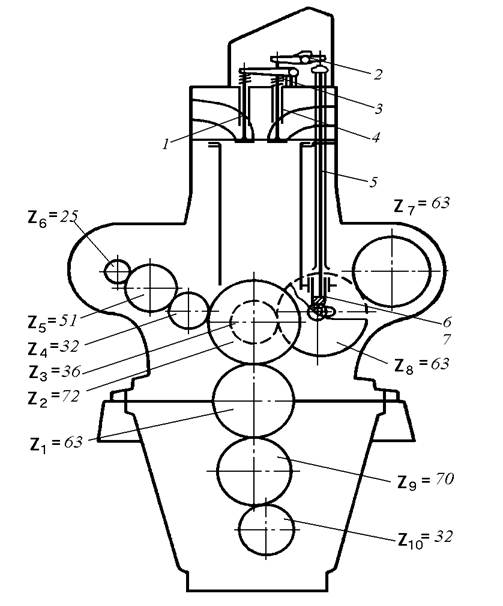

Распределительный вал имеет шестеренчатый привод от коленчатого вала через зубчатое колесо Z8. Одновременно шестеренчатый редуктор обеспечивает привод топливного насоса и воздухораспределителя зубчатым колесом Z7, водяного насоса – Z6 и масляного насоса – Z10.

Зубчатые колёса Z4, Z5 и Z9 промежуточные, а пара Z2 и Z3 составляет промежуточный блок. Все шестерни распределительного редуктора штампованные, из качественной стали, косозубые, с углом наклона образующей зуба 20 градусов. Это обеспечивает плавность и относительную бесшумность работы механизма. Промежуточные зубчатые колёса имеют втулки из свинцовистой бронзы. Масло подводится к стальным осям колёс под давлением по маслопроводу от системы смазки дизеля.

Распределительный вал монтируют параллельно коленчатому валу, справа от него в средней части блока, в пяти чугунных втулках, размещённых в перегородках блока цилиндров. Вал штампуют из высококачественной стали, его опорные шейки и кулачки цементируют на глубину 1 мм. Внутри вала имеется масляный канал. Масло из системы смазывания под давлением поступает через первый подшипник в масляный канал, откуда по радиальным сверлениям к другим подшипникам.

Открытие и закрытие клапанов не совпадает с прохождением поршнем мёртвых точек. Толкатели, штанги, коромысла.

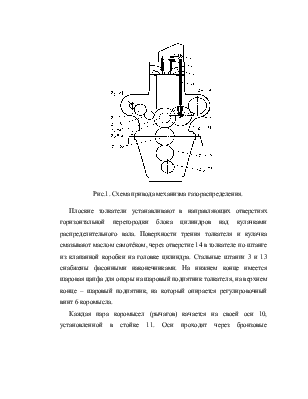

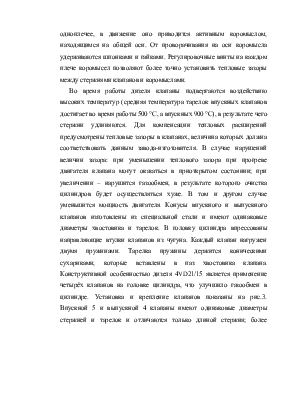

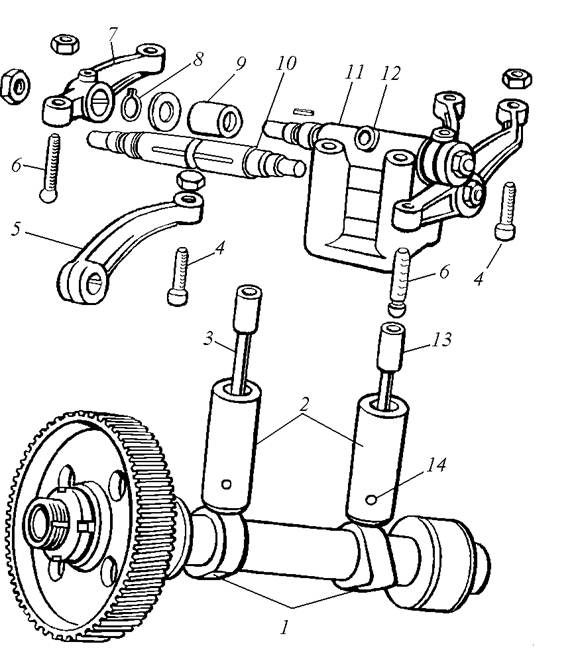

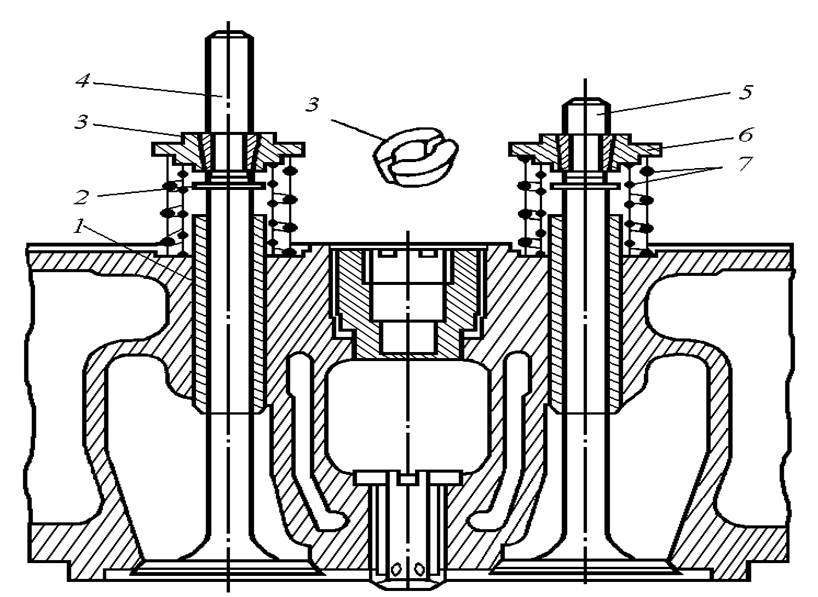

Усилия с кулачков распределительного вала 1передаются на клапаны через толкатели 2, штанги 3 и 13 разной длины и спаренные коромысла 5 и 7.

Плоские толкатели устанавливают в направляющих отверстиях горизонтальной перегородки блока цилиндров над кулачками распределительного вала. Поверхности трения толкателя и кулачка смазывают маслом самотёком, через отверстие 14 в толкателе по штанге из клапанной коробки на головке цилиндра. Стальные штанги 3 и 13 снабжены фасонными наконечниками. На нижнем конце имеется шаровая цапфа для опоры на шаровый подпятник толкателя, на верхнем конце – шаровый подпятник, на который опирается регулировочный винт 6 коромысла.

Каждая пара коромысел (рычагов) качается на своей оси 10, установленной в стойке 11. Оси проходят через бронзовые подшипниковые втулки 9.Фиксируются оси в стойке от горизонтальных смещений стопорными кольцами 8, надеваемыми на каждую ось с обеих сторон.

Рис. 2. Детали механизма газораспределения.

Смазка к осям подводится от системы смазывания дизеля под давлением через короткую трубку к отверстию 12. Масло, стекая вниз по штагам, смазывает толкатели и кулачки распределительного вала. Стальные штампованные коромысла имеют сложный профиль и разные типоразмеры.

Коромысла можно назвать активным 7 и пассивным 5. Активное коромысло двуплечее, одной стороной оно через регулировочный винт 6 опирается на штангу 3, а другой – через второй регулировочный винт 4 – на торец стержня впускного клапана. Пассивное коромысло одноплечее, в движение оно приводится активным коромыслом, находящимся на общей оси. От проворачивания на оси коромысла удерживаются шпонками и гайками. Регулировочные винты на каждом плече коромысел позволяют более точно установить тепловые зазоры между стержнями клапанов и коромыслами.

Во время работы дизеля клапаны подвергаются воздействию высоких температур (средняя температура тарелок впускных клапанов достигает во время работы 500 °С, а впускных 900 °С), в результате чего стержни удлиняются. Для компенсации тепловых расширений предусмотрены тепловые зазоры в клапанах, величина которых должна соответствовать данным завода-изготовителя. В случае нарушений величин зазора: при уменьшении теплового зазора при прогреве двигателя клапана могут оказаться в приоткрытом состоянии; при увеличении – нарушится газообмен, в результате которого очистка цилиндров будет осуществляться хуже. В том и другом случае уменьшится мощность двигателя. Конусы впускного и выпускного клапанов изготовлены из специальной стали и имеют одинаковые диаметры хвостовика и тарелок. В головку цилиндра впрессованы направляющие втулки клапанов из чугуна. Каждый клапан нагружен двумя пружинами. Тарелка пружины держится коническими сухариками, которые вставлены в паз хвостовика клапана. Конструктивной особенностью дизеля 4VD21/15 является применение четырёх клапанов на головке цилиндра, что улучшило газообмен в цилиндре. Установка и крепление клапанов показаны на рис.3. Впускной 5 и выпускной 4 клапаны имеют одинаковые диаметры стержней и тарелок и отличаются только длиной стержня; более длинный стержень имеет выпускной клапан. Клапаны работают в чугунных направляющих втулках 1.

Рис.3. Клапаны дизеля в сборе.

Каждый клапан имеет по две пружины 7 с разным направлением навивки. Это обеспечивает высокую скорость посадки их в седло. Крепят клапаны с помощью пружинной тарели 6 и полусухариков 3, образующих замок за счет конических поверхностей сухариков и тарели. Для предотвращения падения клапана в цилиндр, в случае обрыва стержня или излома пружин на стержне имеются узкая проточка для установки предохранительного кольца 2.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.