3. ТЕХНОЛОГИЯ РЕМОНТА ТЕЛЕЖЕК РЕФРИЖЕРАТОРНЫХ ВАГОНОВ

Поточно-конвейерные линии расположены параллельно, причём на одном конвейере производится обмывка и разборка тележек, на другом сборка.

Ремонт рам, надрессорных брусьев, сборка рычажной передачи производится на стационарных позициях. Окраска и сушка тележек производится в камерах, расположенных вне сборочного (цеха) отделения. Обслуживание позиций производится двумя мостовыми кранами, двумя напольными конвейерами, лебедкой и двумя отводными роликами.

Тележки подаются из вагоносборочного цеха при помощи лебёдки в полёт тележечного цеха и ставятся на путь разборочного конвейера мостовым краном.

После окраски и сушки тележки порталом перемещаются на путь параллельный конвейеру окраски и сушки, затем лебедкой перемещаются в пролёт тележечного цеха мостовым краном ставятся на путь подачи в вагоносборочный цех. Перемещение тележек в сборочный цех производится лебедкой.

Рамы подрессорные и надрессорные балки подаются на ремонтные позиции мостовым краном. Детали рычажной передачи и центрального подвешивания подаются на ремонтный участок подвесным конвейером.

3.1. I позиция. Техническая оснастка и оборудование.

I позиция – очистка тележек.

Тележка на эту позицию перемещается при помощи лебедки с цеха подготовки вагонов. Мостовым краном тележка устанавливается на путь моечной машины.

После подачи тележек на позицию производится очистка её от грязи и пыли при помощи скребков и металлических щёток.

Первая тележка подаётся на позицию в 6 30 часов, что обеспечивает наличие к 8 00 часам утра готовой к разборке тележки.

Для этого необходимо 1 рабочий, а также комплект технической оснастки и оборудования:

1. Напольный конвейер для передачи тележек;

2. Мостовой кран;

3. Лебедка;

4. Автоматический захват тележек.

3.2. II позиция – обмывка тележек.

Тележка перемещается а обмывочную зону моечной машиныпри помощи конвейера. Во время перемещения первой тележки в ополаскивающую зону, вторая тележка перемещается в обмывочную зону.

Ополаскивание производится горячей водой t=80 0С.

Моечная машина оснащена автоматически поднимающимися и опускающимися дверями.

Во время работы должна быть включена вытяжная вентиляция.

Это может выполнить 1 человек, имеющий специальность машиниста моечной машины.

Комплекс технологической оснастки состоит из:

1. Напольного конвейера для передвижения тележек;

2. Моечной машины;

3. Вентиляционной установки;

4. Гидроциклона.

3.3. III позиция – разборка тележек.

Подача тележек на позицию производится напольным конвейером. За счёт параллельности работ разборка продолжается 30 минут. снятые рессоры и буксовые пружины передаются в кузнечно-рессорный цех для ремонта. Колесные пары мостовым краном подаются на тележку мотовоза и отправляются в колёсный цех для ремонта. Надрессорные балки подаются на стационарный участок по ремонту балок. Детали рычажной передачи и центрального подвешивания подвесным конвейером подаются на участок РЗЧ.

Для обеспечения работ на III позиции необходимо комплексная бригада из 8 человек.

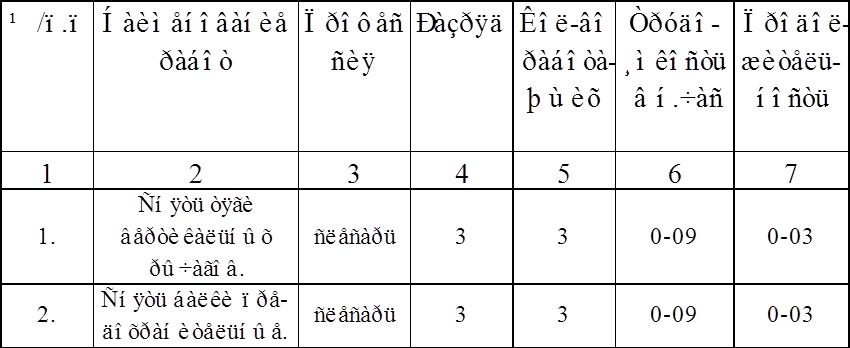

Таблица №1.

Технологический процесс разборки тележек.

Итого, 1 тележка:

- Слесарь – 6 человек.

- Стропальщик – 1 человек.

- Рабочий – 1 человек.

Перечень технологической оснастки и оборудования позиции III:

1. Напольный конвейер;

2. Подвесной конвейер;

3. Электрогайковёрты (2);

4. Подвесные пневмогайковёрты;

5. Мостовой кран Q=100 кН;

6. Автоматический захват;

7. Чалочное приспособление;

8. Мотовоз и технологическая тележка;

9. Грузоподъёмное устройство для погрузки деталей на конвейер.

3.4. IV позиция – ремонт рамы тележки.

Позиция оснащена четырьмя

стендами – кантователями. В каждом стенде размещается одна рама тележки.

Тележки подаются на позицию при помощи мостового крана Q=100 кН. Ремонт рамы продолжается

1 час. Позиция оборудовается подводкой воздуха для выполнения клёпальных работ,

сварочным и газорезочным постами. Позиция оснащена вентиляционной вытяжкой

установкой для удаления пыли и газов. В состав комплексной бригады входят 6

человек.

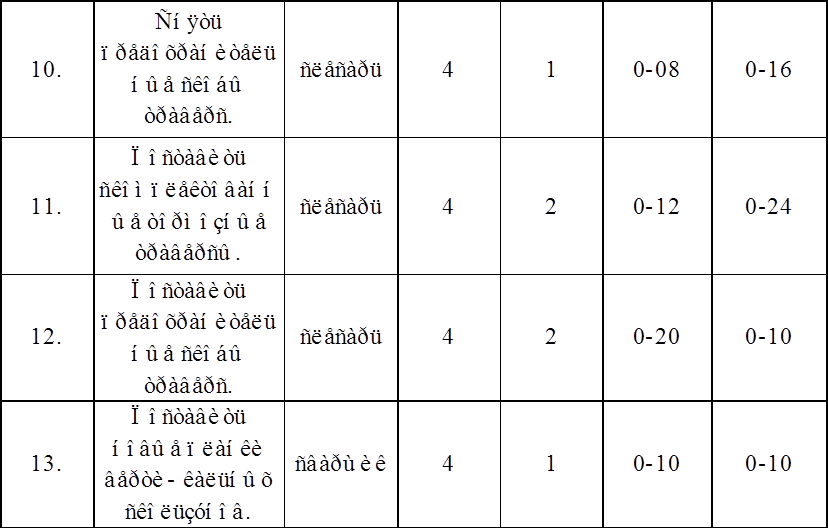

Таблица №2.

Технологический процесс разборки тележек.

Продолжение табл. 2.

Итого:

В составе комплексной бригады 6 человек:

- газосварщик – 1 чел.;

- электросварщик – 1 чел.;

- стропальщик – 1 чел.;

- слесарь – 3 чел.

Для осуществления трудоёмких работ на позиции IV необходим определённый комплект технологической оснастки:

1. Стенд – контователь универсальный (поворотный);

2. Подвесные пневмогайковёрты;

3. Приспособление для распрессовки и запрессовки втулок;

4. Приспособление для установки траверс;

5. Кондуктор для рассверловки отверстий под втулки;

6. Электросварочный пост;

7. Газорезочный пост;

8. Вентиляционная установка;

9. Мостовой кран Q=100 кН;

10. Автоматический захват.

3.5. V позиция – сборка рычажной передачи.

Позиция оснащена тремя ставногами, на которых производится сборка рычажной передачи. Отремонтированные рамы подаются на позиции мостовым краном Q=100 кН. отремонтированные комплекты рычажной передачи подаются на позицию электрокарами комплектуется рычажная передача на участке ремонта запасных частей.

В состав бригады входят 2 человека. Слесарь 4 разряда в количестве двух человек ставит комплекты рычажной передачи, соединяет вертикальные рычаги короткими звеньями с траверсами, регулирует положение колодок относительно обода колеса. Продолжительность рабочего времени 30 минут.

Для этого необходимо:

1. Грузоподъёмное устройство для поддержания комплектов рычажной передачи;

2. Полукозловый кран Q=0,5 т.;

3. Мостовой кран Q= 100 т.;

4. Автоматический захват.

3.6. VI позиция – опуск рамы тележки на коленные пары.

Рамы подаются на позицию мостовым краном. Надрессорные брусья на путь конвейера подаются мостовым краном. Колёсные пары мотовозом подаются из колёсного цеха. Механизация подачи колёсных пар на поднятый путь конвейера обеспечивается установкой специального питающего устройства. Позиция оснащена электрогайковёртами, фиксаторами колёсных пар. Работы осуществляют два слесаря 4 разряда. В их обязанности входит: установление на конвейер подрессорный брус; колёсные пары с буксами; установление на крылья букс резиновые амортизаторы; установить опорные кольца и пружины; опустить раму тележки на колёсные пары; завернуть гайки шпинтонов, навесить люлечные подвески на цапфы балок; закрепить люлечные подвески подрессорные планки и люлечные балки.

3.7. VII позиция – сборка центрального подвешивания.

Подача тележек на позицию производится напольным конвейером. Конвейер, благодаря своему устройству обеспечивает точную расстановку тележек в соответствии с технологической оснасткой. последовательность работ обеспечивает быструю работу двух слесарей 4 разряда. Позиция оснащена подвесным пневмогайковёртом. Продолжительность работу на позиции 30 минут.

3.8. Особенности сборки. Предельно допустимые размеры.

На сборку поступают отремонтированные и скомплектованные узлы и детали тележек, проверенные бригадирами, мастерами, работы технологического контроля. На вагоноремонтных заводах тележки вагонов собираются из новых узлов и деталей прошедших контроль на соответствии их технологическим условиям на изготовление. Сборка рамы тележки производится в обратной последовательности: надрессорная балка устанавливается на подъёмник-контователь, боковины надвигают на балку, при помощи кран-балки навешивают на концы надрессорной балки; устанавливают на боковины рамы с комплектованные пружины, фрикционные клинья на наиболее высокие пружины, опускают надрессорную балку на пружинно-фрикционные рессорный комплект. Затем в пазы тормозных башмаков устанавливают подвески, устанавливают скобы, валики зашплинтовать, концы шплинтов развести под углом 900.

Установить вертикальные рычаги и соединить их с триангелями, валиками, шайбами, шплинтами. Установить тормозные колодки, распорную тягу, колпаки скользунов, опорную балку.

Запрещается подкатывать колёсные пары тележки с разницей диаметров по кругу катания. Разность по высоте от головок рельс до пятников рефрижераторной тележки, допускается не более 12 мм. Суммарный зазор между направляющими боковыми рамами тележки и корпусом одной буксы должен быть: при деповском ремонте – вдоль тележки от 6 мм до 15 мм, а поперёк от 5 мм до 13 мм; при капитальном ремонте вдоль тележки от 6 мм до 13 мм, поперёк от 5 мм до 11 мм.

3.9. VIII позиция – приёмка тележек перед окраской ОТК.

Тележки подаются на позицию мостовым краном Q=100 т. На позиции производится контроль сборки тележки:

а) Сборка рычажной передачи;

б) Сборка люлечного подвешивания;

в) Подкатка колёсных пар.

Проверяется зазор в вертикальных скользунах. Всё это осуществляет контрольный мастер ОТК за 30 минут.

3.10. IX позиция – окраска тележек.

Подача тележек на позицию производится напольным конвейером. Постановка тележки на путь конвейера производится мостовым краном. Окраска производится безвоздушным методом. Позиция оборудована гидрофильтрами и вентиляцией. Работу осуществляют два маляра 2 разряда. Продолжительность работы 30 минут.

3.11. X позиция – сушка тележек.

Камера сушки оборудована автоматически поднимающимися и опускающимися дверями. Подача тележек на позицию производится напольным конвейером. Сушка продолжается 30 минут.

3.12 XI позиция – приёмка тележек ОТК после окраски.

Тележка подаётся на позицию напольным конвейером. Контрольным мастером ОТК проверяется качество окраски тележки. продолжительность нахождения тележки на данной позиции 30 минут.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.