Восстановительная наплавка гребней колесных пар как один из способов продления ресурса их эксплуатации требует специальной технологии, обеспечивающей наряду с износостойкостью и гарантию отсутствия сварочных дефектов под воздействием неизбежных технологических отклонений. Выполнение комплекса указанных требований, как известно, весьма сложно, так как колесная сталь № 2 относится к трудносвариваемым из-за высокого содержания углерода и склонности при сварке к образованию горячих и холодных трещин.

В настоящее время для восстановления гребней колес применяют дуговую наплавку под флюсом низколегированным электродом, которую выполняют с предварительным нагревом ремонтируемой детали до 250°С и последующим подогревом для снижения скорости охлаждения в течение 6 ч. После охлаждения производят механическую обработку наплавки и контроль сплошности колеса. При этом время нахождения одной колесной пары в процессе наплавки составляет не менее 8 ч.

Авторы поставили цель - создать менее энергоемкую технологию “холодной” дуговой наплавки, т.е. не требующей предварительного и последующего подогрева колес. Была выдвинута и подвергнута проверке идея предотвращения холодных и горячих трещин при наплавке колес путем перехода к конверсионной технологии - сварке закаливающихся сталей аустенитным швом.

Преимущества сварки аустенитным электродом состоят в пониженной температуре плавления, что уменьшает перегрев металла заготовки, отсутствии диффузии водорода из шва в зону термического влияния, меньшей прочности шва по отношению к основному металлу, что снижает остаточные сварочные напряжения. Указанные преимущества позволяют повысить стойкость аустенитной наплавки против холодных трещин, а наличие в шве 5-6% 6-Fe -исключить образование горячих трещин.

Первый вариант такой технологии предусматривал применение сварочной проволоки Св-08Х20Н9Г7Т. Вместо флюса в качестве защитной среды был углекислый газ. Наплавка производилась многослойной укладкой горизонтальных валиков на вращающуюся вокруг оси колесную пару. Режимы наплавки: Iнапл^ = 260-340 А. Uдуг, . 30-35 В, Vнапл - 15-25 м/ч, Qгаза= 20-25 л/мин. Анализ качества наплавки показал, что в колесах с высокой твердостью иногда возникали надрывы в зоне сплавления первого слоя наплавки с колесом. Отмечена также повышенная твердость в аустенитной наплавке, что связано с высокой долей участия высокоуглеродистого металла, характерной для сварки в СО2, и высокой вероятностью получения аустенитно-мартенситной структуры.

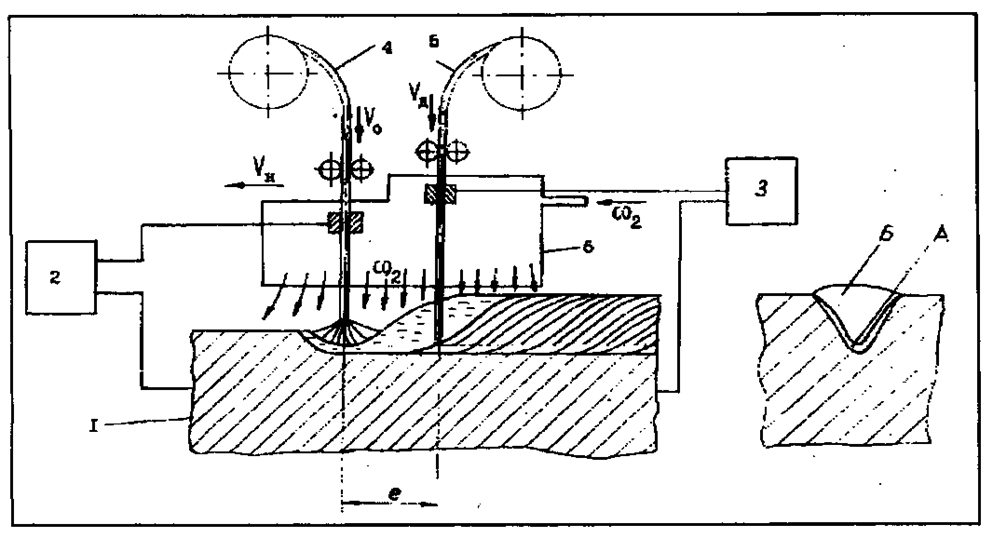

Дальнейшее совершенствование технологии велось в направлении снижения перегрева металла колеса, доли его участия в наплавке и повышения степени ее аустенитности. Этого удалось достигнуть путем ввода дополнительного горячего присадочного металла (ДТП) в затвердевающую часть сварочной ванны, применения электрода с большим запасом аустенитности и аустенитно-ферритного присадочного металла в больших количествах (до 80% от расхода электрода).

Присадочная проволока диаметром 1,2 мм нагревалась электроконтактным способом на вылете до температуры примерно 1200°С, а плавление ее осуществлялось на задней стенке ванны, состав которой определяется смешиванием электрода и основного металла. Присадочный металл растворялся в центральной части наплавки, что создавало двухслойную наплавку (см. рисунок). Это в 1,5-2 раза повышает производительность, а главное — в такой же мере снижает присутствие в шве высокоуглеродистого основного металла. Вводимый в ванну присадочный металл является внутренним стоком тепла, что также уменьшает тепловое воздействие сварочного процесса на основной металл.

Выбор конкретных сочетаний сварочных проволок проводился по количественным показателям сопротивляемости сварных соединений и металла шва образованию холодных и горячих трещин. В качестве основного металла была использована колесная сталь №2 (С = O,6%; Сэкв= 0,8%) и сталь типа 35ХН2МФ, эквивалент углерода которой составляет более 1,0%. Эта сталь также является трудносвариваемой и весьма склонна к образованию холодных трещин в сварных соединениях.

Испытанию подвергались следующие сварочные проволоки: в качестве основной - Св-08Х20Н9Г7Т, Св-04Х19Н11МЗ, Св-09Х16Н25М6АФ; в качестве присадочной - Св-08Х20Н9Г7Т, Св-04Х22Н8МЗТЮ. Для сравнения были испытаны соединения, сваренные низколегированной проволокой марки Св-08Г2С без присадки.

На основании выполненных исследований для наплавки гребней колес в среде СО2 с ДТП рекомендовано сочетание проволок марок Св-04Х19Н11МЗ (основная) и Св-04Х22Н8МЗТЮ (ДТП), обладающее наибольшим запасом сопротивляемости металла шва и наплавленного соединения образованию соответственно горячих и холодных трещин. При этом количество вводимой в ванну ДТП определяли с учетом получения в шве содержания 5-Ре не менее 5 %.

Проверку такого выбора проводили при наплавке натурных гребней колесных пар без предварительного подогрева и замедленного охлаждения. При осмотре наплавленных соединений и макрошлифов дефектов в них не было обнаружено. Металлографический анализ наплавок показал отсутствие горячих и холодных трещин и других микродефектов в металле шва, зоне сплавления и зоне термического влияния. Микроструктура металла шва представляет собой обычную аустенитную структуру с добавлением 5-6% ферритной фазы. В частности, размер зерна в околошовной зоне практически не увеличился, что свидетельствует о минимизации тепловложения при сварке с ДГП. При этом макротвердость по Бринеллю составила:

• в металле наплавки 200-215 НВ;

• в околошовной зоне первого прохода 350-360 НВ;

• в околошовной зоне последующих проходов 270-315 НВ;

• в основном металле колеса 250-270 НВ.

Учитывая, что аустенитный металл в процессе взаимодействия колеса с рельсом наклепывается, следует ожидать увеличения твердости поверхностных слоев и соответственно повышения износостойкости наплавленных гребней. Это подтверждается предварительными результатами сравнительных ходовых испытаний колесных пар вагонов, наплавленных аустенитно-ферритной проволокой с ДГП в Батайском вагонном депо Северо-Кавказской дороги. После пробега более 13 тыс.км износ наплавленного гребня оказался меньше, чем у обычного.

Время восстановления колесной пары при применении технологии “холодной” наплавки гребней с ДГП составляет около 3-4 ч, т.е. она примерно более чем в 2 раза меньше по сравнению с технологией наплавки с подогревами под флюсом. При этом уменьшается потребность в занимаемых ремонтных площадях почти в 5 раз из-за отсутствия печей и термостатов.

Для осуществления автоматической наплавки гребней колес по данной технологии применяется серийная сварочная головка, модернизированная для подачи ДТП. Она может базироваться как на существующих вращателях колесных пар, так и на токарных станках (например, типа XАД-112) при условии, что высота центров и размер от патрона до задней бабки соответствует габаритным размерам колесных пар, а скорость вращения колесной пары легко регулируется в процессе наплавки и составляет от 0,075 до 0,225 об/мин.

Необходимо отметить, что наплавка ничем не отличается от обычной технологии сварки в среде углекислого газа. При этом механическая обработка места аустенитной наплавки может быть осуществлена инструментом, пригодным для обработки стали с твердостью не менее 360 НВ. Такая технология широко применяется в других отраслях промышленности.

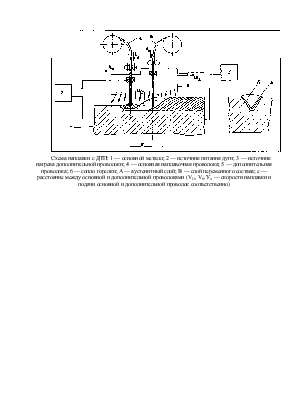

Схема наплавки с ДТП: 1 — основной металл; 2 — источник питания дуги; 3 — источник нагрева дополнительной проволоки; 4 — основная наплавочная проволока; 5 — дополнительная проволока; 6 — сопло горелки; А — аустенитный слой; В — слой переменного состава; е — расстояние между основной и дополнительной проволоками (VH, V0, Уд — скорости наплавки и подачи основной и дополнительной проволок соответственно)

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.