4.Вопросы расчета и проектирования механической части тормоза полувагона-окатышевоза.

4.1.Анализ существующей конструкции механической части тормозной системы и мероприятия по ее совершенствованию.

В типовой механической части тормозной системы данного вагона для подключения рычажных передач тормоза двухосных тележек к тормозному цилиндру применяют промежуточный рычажный механизм, который состоит из горизонтальных головного и тылового рычагов, их затяжки, головной и тыловой тяг. Отличается также и узел передачи ТЦ, который включает в себя вертикальный рычаг, шарнирно опирающийся на затяжку и тягу полувагона с установкой регулятора, имеющего рычажный привод.

По результатам опытов МИИТа и ВНИИЖТа установлено, что при одинаковой величине выхода штока ТЦ 65мм, но при разных величинах толщины колодок (от 32 до 65 мм), действительные нажатия колодок при прочих равных условиях, равны 7,5 кН при толщине тормозных колодок 65 мм и 3 кН – при 32мм, то есть нажатие колодки снижается на 60 %. Кроме того, при одинаковой усредненной толщине колодок 32 мм, но различных выходах штока ТЦ действительное нажатие также существенно снижается. Так при выходе штока 65 мм нажатие составляет 3 кН, а при 110 мм – 2,55 кН, то есть снижение составляет 25 %.

Установлено также, что при выходе

штока 165 мм происходило самовыключение тормоза дальней (тыловой по отношению к

ТЦ) тележки из-за соприкосновения промежуточных рычагов, а суммарное нажатие

колодок было равно нулю. При этом завал головного промежуточного рычага

передаточного механизма головной тележки достигал угла ![]() =

180°.

=

180°.

Выявленные конструктивные недостатки типовой ТРП и их негативные последствия при эксплуатации определили основные направления совершенствования ТРП данного вагона.

Предполагаемая усовершенствованная тормозная система изображена на листе 5 проекта. В ней АРП размещен в затяжке промежуточных горизонтальных рычагов. Это исключает их взаимодействие даже при разрегулировании ТРП в эксплуатации, а также обеспечивает симметричное стягивание рычажной передачи. Но такое расположение АРП потребовало разработки нового привода авторегулятора, поскольку известные типовые устройства (рычажные или стержневые) в этом случае работают неудовлетворительно.

Новый рычажно-стержневой привод состоит из рычага, воздействующего при торможении в средней части с корпусом АРП и стержня, шарнирно соединяющего рычаг привода с ближним промежуточным рычагом передаточного механизма, расположенных в одной плоскости с горизонтальными промежуточными рычагами. Рычаг привода АРП по торцам снабжен шарнирами для подвешивания на кронштейне рамы вагона или бункера по линии перемещения тяги со стержнем привода.

Для ограничения перемещения головного промежуточного рычага в горизонтальной плоскости применено новое техническое решение - цилиндрический шарнир, установленный на ближнем промежуточном рычаге, предельное перемещение которого ограничивает направляющая скоба, жестко закрепленная на раме вагона. Установка ТЦ, а также расположение вертикального рычага, распорки и головной тяги в усовершенствованной механической части тормоза оставлены без изменений.

В качестве устройства для отвода колодок от колеса в отпущенном состоянии тормоза применим параллелограмный механизм. Он образован эллипсовидным кольцом, установленным параллельно вертикальному рычагу на кронштейне триангеля и охватывающим распорную тягу вертикальных рычагов.

Такой механизм обладает функцией самоустанавливающейся системы применительно к узлу ТРП после прекращения действия тормозных усилий на тормозную колодку. При износе и стягивании АРП ТРП меняется расположение вертикальных рычагов в тележке, что вызывает соответствующее перемещение горизонтальной тяги. В этом случае эллипсовидное кольцо, закрепленное на распорке триангеля будет также перемещаться, сохраняя параллельность вертикальному рычагу. Таким образом, трангели удерживаются в вертикальном положении в следствии воздействия эллипсовидного кольца на распорную тягу практически при любой толщине тормозных колодок и различном положении вертикальных рычагов, что устраняет вредное касание колодки колеса в отпущенном состоянии тормоза. При ручной регулировке ТРП, вызванной изменением диаметра колес в случае замены колесных пар или установки новых тормозных колодок, производится перестановка эллипсовидного кольца в направляющие других пластин на распорной тяге для обеспечения параллельности кольца вертикальному рычагу.

Для удобства изменения передаточного числа ТРП в эксплуатации при изменении типа колодок, регулировочные отверстия выполнены на вертикальном рычаге ТЦ.

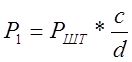

4.2.Вывод формулы передаточного числа тормозной рычажной передачи.

В расчетной схеме ТРП будем рассматривать в соответствии со средними эксплуатационными условиями, в заключительной фазе торможения.

Под средними эксплуатационными условиями принимаем:

1.Выход штока ТЦ принимаем средний;

2.Оставшаяся толщина колодки 35 мм;

3.Толщину обода колеса принимаем 50 мм;

4.Все продольные элементы (регулируемые) имеют среднюю длину;

Расчетная схема ТРП.

При указанных условиях в заключительной фазе торможения все продольные элементы будут перпендикулярны рычагам, все элементы ТРП принимают равновесное положение, или находятся в состоянии покоя.

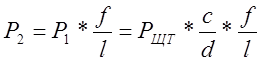

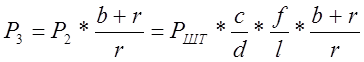

Тогда,

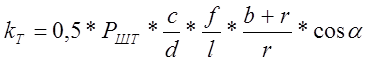

![]() ;

;

;

;

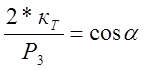

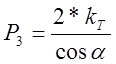

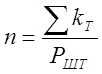

![]() ;

;

;

;

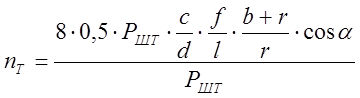

![]() ;

;

;

;

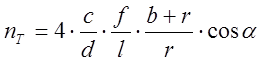

;

;  ;

;

;

;

С учетом, что

;

;

4.3.Выбор передаточного числа тормозной рычажной передачи.

Практика эксплуатации полувагонов-хопперов бункерного типа для перевозок окатышей и горячего агломерата показала, что существующая тормозная система не обеспечивает данный вагон тормозными средствами в соответствии с нормативными. Для исправления данного положения, с учетом имеющегося резерва по нажатию колодок, необходимо увеличить передаточное число тормозной передачи полувагона с 4,42 до 6,06 при композиционных колодках и с 9,6 до 11,6 при чугунных.

4.4.Выбор длин элементов тормозной рычажной передачи.

Исходя из конструкционных особенностей хоппера, выбираем следующие длины элементов ТРП:

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.