Разработка технологического процесса лазерного параллельного термораскалывания хрупких материалов

Актуальность темы

-

Традиционные методы получения тонких пластин имеют существенные недостатки, ограничивающие дальнейшее повышение параметров

Цель работы

-

Разработка на основе предложенного метода лазерного параллельного термораскалывания (ЛПТ) нового высокоэффективного промышленного технологического процесса разделения исходных заготовок из хрупких неметаллических материалов, используемых в микро – и оптоэлектронике, на тонкие пластины

Основные задачи

-

Разработка математической модели процесса.

-

Разработка процесса ЛПТ стекла.

-

Разработка процесса ЛПТ монокристаллического кварца.

На защиту выносятся следующие положения

-

Разработанный технологический процесс изготовления тонких приборных пластин из различных хрупких неметаллических материалов методом лазерного параллельного термораскалывания.

-

Математическая модель ЛПТ.

-

Результаты исследований влияния основных параметров лазерного параллельного термораскалывания (скорости резки, мощности, плотности мощности излучения лазера на поверхности материала) на толщину отрезаемой этим методом пластины и качество её поверхности.

-

Результаты анализа и исследований особенностей процесса лазерного параллельного термораскалывания анизотропных материалов на примере кристаллического кварца.

-

Технологические режимы лазерного параллельного термораскалывания силикатного стекла и кристаллического кварца.

-

Разработка и обоснование критериев и требований к основным функциональным узлам и механизмам технологического оборудования для лазерного параллельного термораскалывания.

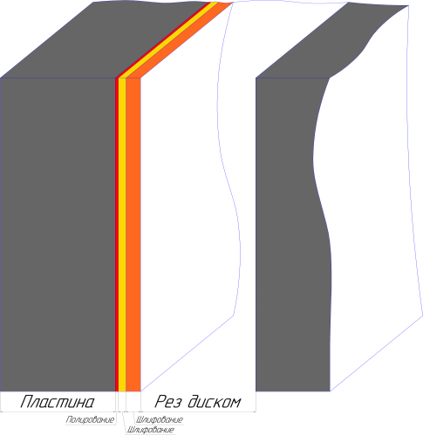

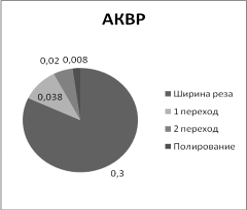

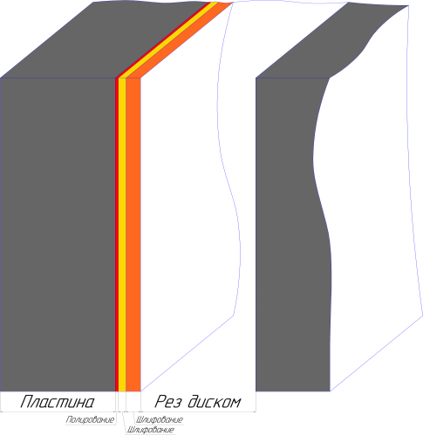

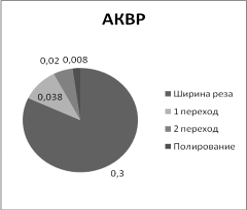

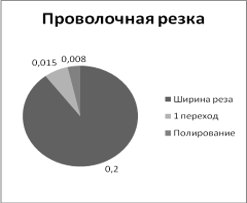

Обзор существующих решений

-

Резка алмазными дисками с наружной и внутренней режущими кромками.

-

Проволочная резка.

-

Резка полотнами.

-

Перетяжка стекла.

-

Выращивание сапфира методом Степанова.

-

ГНС.

Недостатки существующих способов резки

-

Большие потери материала

-

Большое время резки

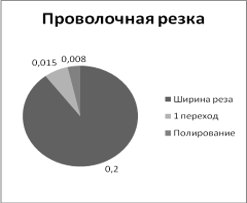

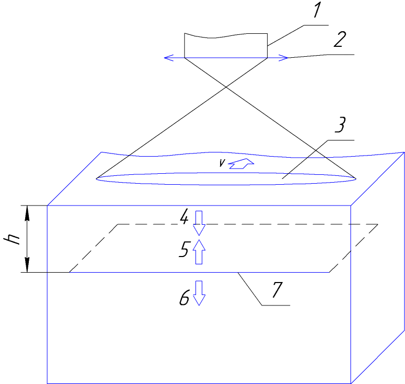

Схема лазерного параллельного термораскалывания (ЛПТ)

-

1 – пучок излучения лазера; 2 – объектив; 3 – эллиптический пучок излучения на поверхности материала; 4 – напряжения сжатия; 5, 6 – напряжения растяжения в материале; 7 – параллельная трещина; h – глубина параллельной трещины; V – скорость движения пучка излучения по поверхности материала.

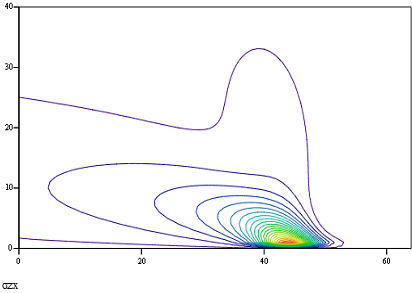

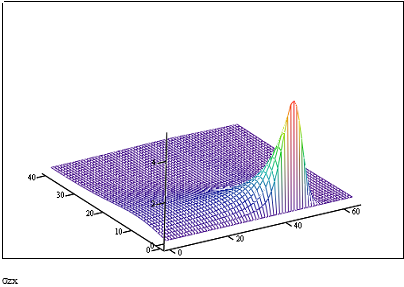

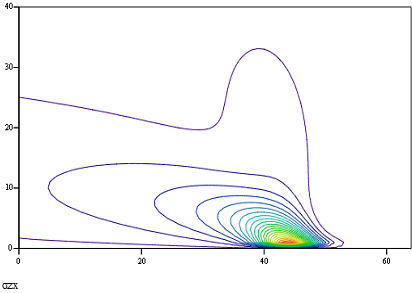

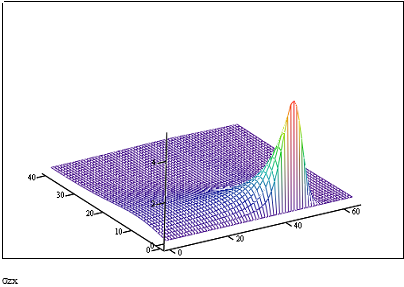

Математическая модель

Математическая модель

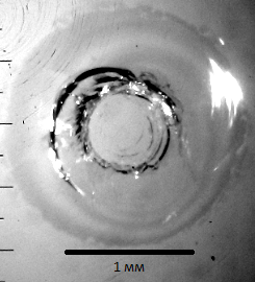

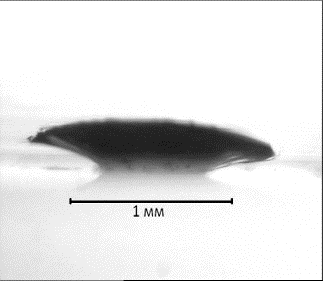

Зарождение трещины

-

Самопроизвольное

-

Ударник (генератор акустических волн)

-

Nd:YAG лазер

-

От другой параллельной трещины

Зарождение параллельной трещины

1 – наконечник концентратора; 2 – шайба-изолятор; 3- боёк; 4 – пружина; 5 – корпус; 6 – крышка корпуса; 7 – фиксатор.

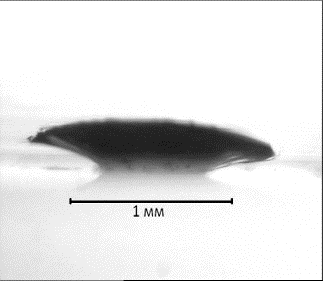

Развитие параллельной трещины

Развитие параллельной трещины

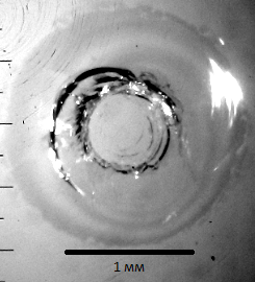

Профиль трещины и распределение мощности

Совмещение двух пучков

Выход параллельной трещины на край

Технология резки методом ЛПТ

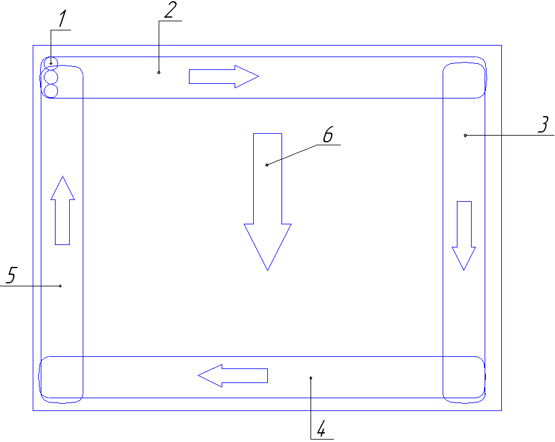

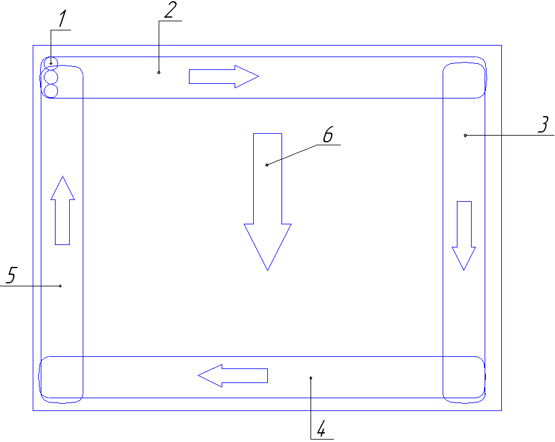

Для прямоугольных (4 +1 реза)

1 – место нанесения начального дефекта от ударника; 2 – трещина, зарожденная от поз. 1; 3, 4, 5 – параллельные трещины, зарожденные от поз .2; 6 – параллельная трещина, отделяющая слой материала.

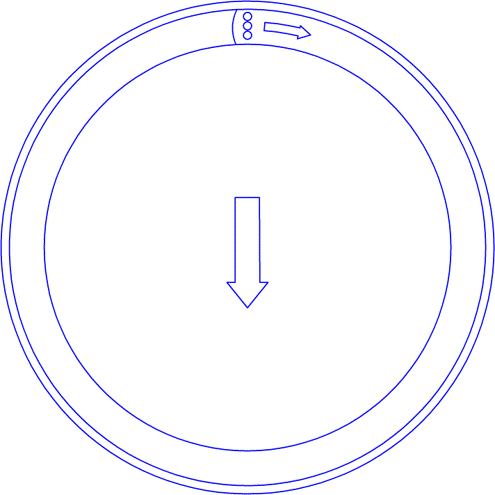

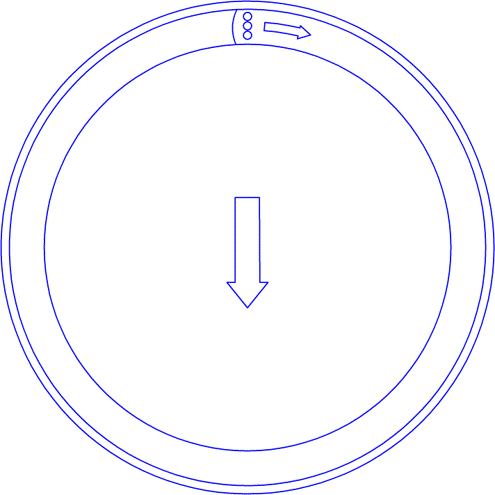

Технология резки методом ЛПТ

-

Для круглых (рез по краю + рез в середине)

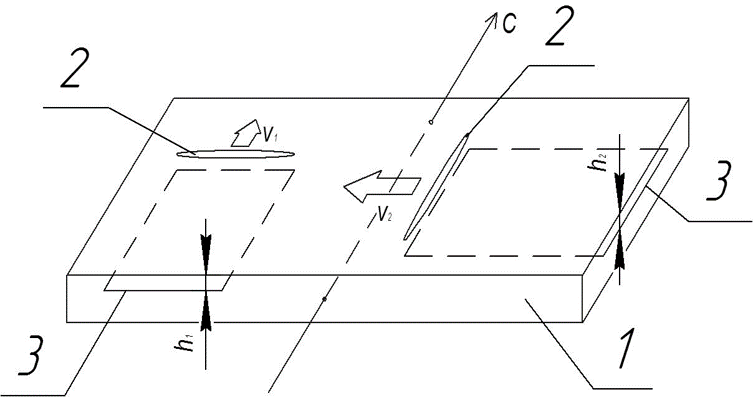

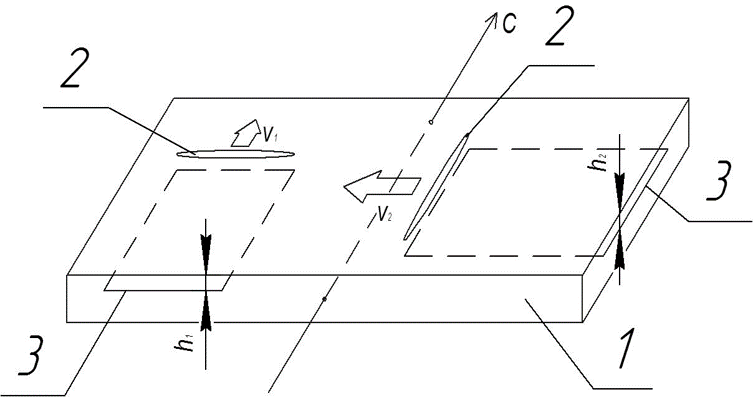

Особенности ЛПТ для анизотропных материалов

При h1 = h2 V1≠V2

1 – материал, 2 – эллиптический пучок излучения лазера, 3 – параллельная трещина, С – ось симметрии кристалла, V1, V2 – скорость движения пучка лазерного излучения, h1, h2 - глубина параллельной трещины

Развитие параллельной трещины в анизотропных материалах

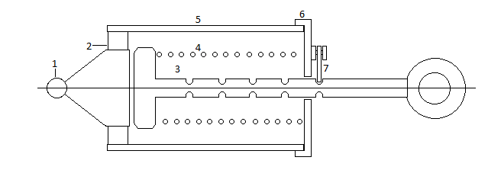

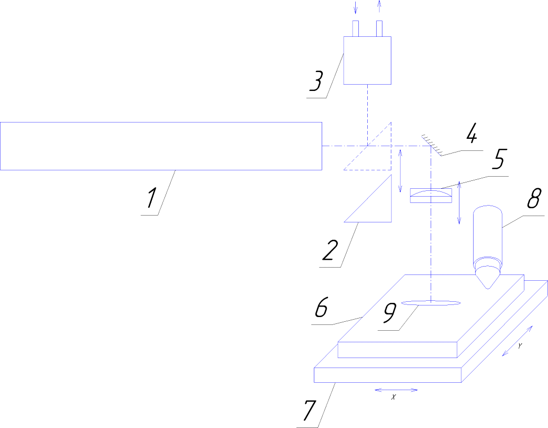

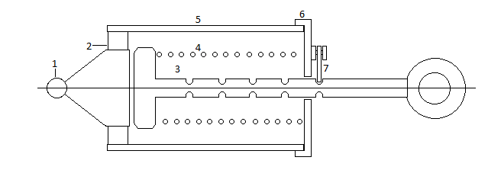

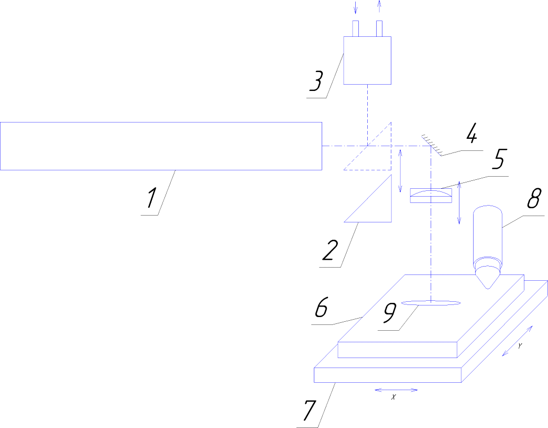

Разработанное технологическое оборудование

1 – лазер; 2 – заслонка; 3 – поглотитель; 4 – поворотное зеркало; 5 – объектив; 6 – материал; 7 – координатный стол; 8 – устройство нанесения начального дефекта; 9 – пучок излучения лазера на поверхности материала.

Заключение

-

Разработана математическая модель процесса лазерного параллельного термораскалывания, описывающая термические напряжения в материале, возникающие под действием движущегося пучка излучения лазера.

-

Экспериментально найдены условия для проведения процесса ЛПТ стекла и кристаллического кварца – необходимая скорость резки (от 10 до 100 мм/с), мощность (более 10 Вт) и плотность мощности (2,5 – 9 Вт/мм2) лазера, способ зарождения параллельной трещины (коническая трещина, получаемая с помощью ударника).

-

Исследовано влияние режимов ЛПТ стекла и кристаллического кварца (скорости резки, мощности, плотности мощности, распределения мощности по сечению пучка излучения лазера, способа зарождения параллельной трещины) на толщину получаемой в результате резки пластины и качества её поверхности.

-

Предложен, разработан и экспериментально проверен способ управления профилем получаемой параллельной трещины путем изменения распределения мощности в пучке излучения лазера.

-

Предложен, разработан и экспериментально проверен способ отделения слоя материала методом ЛПТ с использованием вспомогательных параллельных трещин, соединяющих основную параллельную трещину со свободной поверхностью (краем материала).

-

Экспериментально получены технологические режимы (скорость резки, мощность, плотность мощности, распределение мощности по сечению пучка излучения лазера, способ зарождения параллельной трещины) лазерного параллельного термораскалывания силикатного стекла и кристаллического кварца, обеспечивающие минимальную неплоскостность (до 50 мкм) и минимальную шероховатость (не хуже Rz 0,05) пластин, получаемых методом ЛПТ.

-

Проанализированы и исследованы особенности процесса лазерного параллельного термораскалывания анизотропных материалов на примере кристаллического кварца. Разработаны меры, необходимые для устранения влияния анизотропии материала на плоскостность получаемой пластины (создание специального распределения мощности по сечению пучка излучения лазера на поверхности материала).

-

Разработан технологический процесс резки стекла и кристаллического