Максимальная скорость термораскалывания листового

стекла была получена при использовании в качестве хладагента воздушно-водяной

смеси. Это можно объяснить наиболее высокой удельной теплоемкостью воды по

сравнению с другими использованными веществами.

|

|

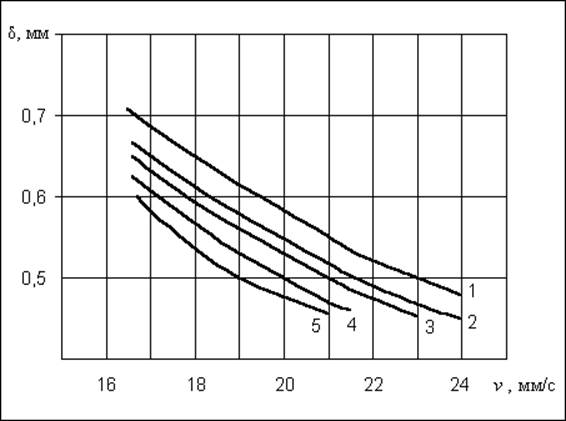

Рис.2 Влияние различных хладагентов на скорость v термораскалывания и глубину микротрещины d: 1 -

10-30%-ый водный раствор этилового спирта; 2 - вода; 3 - 5%-ый водный

раствор глицерина; 4 - 10%-ый водный раствор глицерина; 5 - 20%-ый водный

раствор глицерина.

|

|

|

|

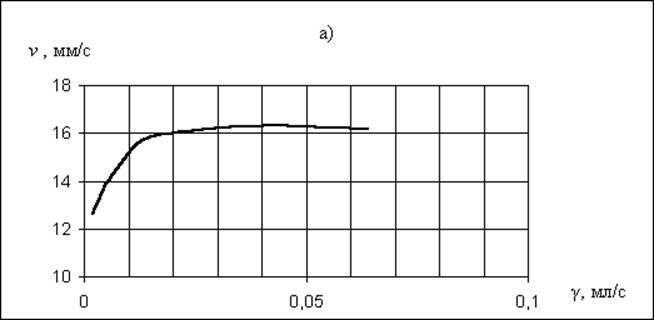

Рис.3

Зависимость скорости термораскалывания v от расхода воды в составе

хладагента.

|

|

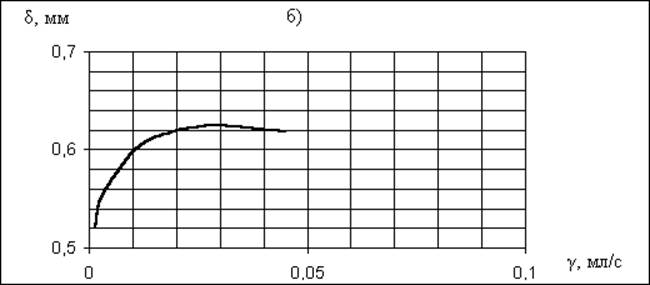

Из рисунков 3

и 4 видно, что с увеличением подачи хладагента, как скорость, так и глубина

микротрещины увеличиваются практически линейно до определённого максимального

значения. Дальнейшее увеличение количества подаваемой воды менее эффективно

влияет на рост скорости термораскалывания, кроме того, снижается стабильность

процесса.

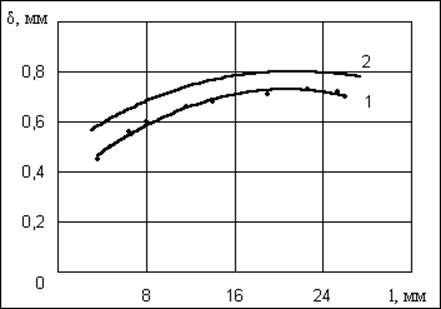

Глубина проникновения микротрещины в первую

очередь определяется профилем температурного поля к моменту подачи хладагента.

Таким образом появляется зависимость глубины микротрещины от расстояния между

краем лазерного пучка и точкой подачи хладагента (рис.5). Оптимальным временем

подачи хладагента естественно считать тот момент времени, в который напряжения,

соответствующие по модулю пределу прочности стекла на растяжение, проникнут в

объем образца на

максимальную глубину.

|

|

Рис.4

Зависимость скорости термораскалывания v от расхода воды в составе

хладагента.

|

|

|

|

Рис.5 Зависимости глубины микротрещины d от расстояния между краем лазерного пучка и

точкой подачи хладагента для стекла толщиной 6 мм (1 - экспериментальные

значения; 2 - расчетные значения).

|

|

Кроме использования чистых жидкостей, в качестве

хладагента можно использовать суспензии мелкодисперсных частиц различных

материалов, что открывает ряд совершенно новых возможностей, и позволяет по

иному влиять на процесс ЛУТ.

В этой работе мной было проведено исследование

влияния различных мелкодисперстых материалов, входящих в состав хладагента, на

развитие микротрещины в процессе ЛУТ.

При подаче хладагента в зону нагрева лазерным

пучком, часть хладагента испаряется, охлаждая поверхность. В зоне охлаждения

создаются напряжения растяжения и образуется микротрещина, которая под

действием тех же самых термических напряжений раскрывается на некоторый угол.

При этом, некоторая часть мелкодисперсных капель попадает внутрь и заполняет

микротрещину жидкостью. Далее, разность температур выравнивается, термоупругие

напряжения уменьшаются, и микротрещина постепенно закрывается, вытесняя

попавший в неё хладагент. Из-за отсутствия каких-либо дефектов и остаточных

напряжений в стекле, между краями микротрещины возникает оптический контакт, и

такая микротрещина получается невидимой, а со временем зарастает полностью.

Если же в хладагент добавить какой-либо твёрдый материал в виде мелкодисперсных

частиц, способных по своим размерам проникнуть в раскрытую микротрещину, то это

не позволит ей закрыться. Таким способом удаётся добиться визуализации

микротрещины, что облегчает контроль стабильности и качества ЛУТ. Частицы,

попавшие в микротрещину, благодаря эффекту клина, дополнительно её углубляют, и

уменьшают усилие, необходимое для докалывания.

В качестве хладагентов использовались водные

суспензии различных мелкодисперсных материалов: аэросила, сажи, органического

красителя, полирита.