|

Рис.8. Расчетная схема. |

Составим гипотезы раскрепления заготовки. Гипотеза 1. Проворот заготовки вокруг оси под действием силы Гипотеза 2. Опрокидывание заготовки относительно

точки |

![]() .

.

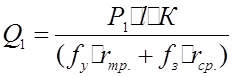

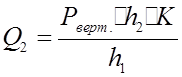

Отсюда находим, что  . Для второй гипотезы имеем

соответственно:

. Для второй гипотезы имеем

соответственно: ![]() или:

или:  . Из двух принимаем

максимальную силу

. Из двух принимаем

максимальную силу ![]() и по ней определяем

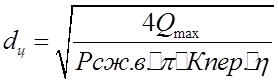

диаметр цилиндра:

и по ней определяем

диаметр цилиндра:  . В данном конкретном

случае

. В данном конкретном

случае ![]() , так как зажим заготовки

производится напрямую штоком. Здесь следует отметить, что ввиду небольшого

различия диаметров поверхности трения закрепления в расчете принят средний

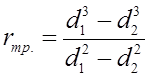

радиус трения

, так как зажим заготовки

производится напрямую штоком. Здесь следует отметить, что ввиду небольшого

различия диаметров поверхности трения закрепления в расчете принят средний

радиус трения ![]() , а для поверхности

трения установки принят радиус трения

, а для поверхности

трения установки принят радиус трения ![]() ,

так как диаметры

,

так как диаметры ![]() отличаются

значительно. При этом радиус трения рассчитывают по зависимости:

отличаются

значительно. При этом радиус трения рассчитывают по зависимости:

.

.

Следует иметь в виду тот факт, что

если в конструкции приспособления имеются пружины (пневматические цилиндры

одностороннего действия, автоматическое отбрасывание прихватов и т.д.) то

усилие ![]() необходимо увеличивать на

величину силы, воспринимаемой пружиной.

необходимо увеличивать на

величину силы, воспринимаемой пружиной.

2.5 Пример расчета приспособления на точность

Произведем расчет приспособления для

шпоночно-фрезерной операции при выполнении размера ![]() .

.

Минимальное условие

обеспечения точности обработки с применением приспособления имеет вид: ![]() , где

, где ![]() - коэффициент ужесточения

точности (

- коэффициент ужесточения

точности (![]() );

); ![]() -

допустимая погрешность установки заготовки.В нашем случае:

-

допустимая погрешность установки заготовки.В нашем случае: ![]() . Составляющие погрешности установки

. Составляющие погрешности установки

![]() представляют собой поля

рассеивания случайных величин распределение которых с достаточной

достоверностью можно принять подчиняющемуся нормальному закону. Тогда

погрешность установки определяется как суммарное поле рассеивания и

представляет собой случайную величину, подчиняющуюся также нормальному закону.

Значение

представляют собой поля

рассеивания случайных величин распределение которых с достаточной

достоверностью можно принять подчиняющемуся нормальному закону. Тогда

погрешность установки определяется как суммарное поле рассеивания и

представляет собой случайную величину, подчиняющуюся также нормальному закону.

Значение ![]() определяется по зависимости:

определяется по зависимости: ![]() , где

, где ![]() -представляют собой погрешности

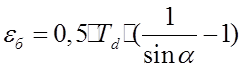

базирования, закрепления и приспособления соответственно. Для случая установке

заготовки в призме погрешность базирования определится из выражения [ 6,

табл.18, с.45 ]:

-представляют собой погрешности

базирования, закрепления и приспособления соответственно. Для случая установке

заготовки в призме погрешность базирования определится из выражения [ 6,

табл.18, с.45 ]:  Здесь допуск на базовый

диаметр вала

Здесь допуск на базовый

диаметр вала![]() . Тогда имеем, что

. Тогда имеем, что  . Что касается погрешности

закрепления, то при использовании пневматического зажима (

. Что касается погрешности

закрепления, то при использовании пневматического зажима (![]() ) она будет равна нулю, т.е.

) она будет равна нулю, т.е. ![]() . Погрешность приспособления

определяется из выражения:

. Погрешность приспособления

определяется из выражения: ![]() , где

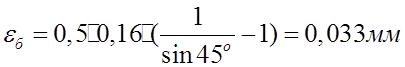

, где ![]() - погрешности изготовления,

износа и положения приспособления соответственно. Погрешность изготовления

приспособления рекомендуется принимать из выражения:

- погрешности изготовления,

износа и положения приспособления соответственно. Погрешность изготовления

приспособления рекомендуется принимать из выражения:![]() .

Здесь

.

Здесь ![]() - допуск на выполняемый

размер. В нашем случае примем

- допуск на выполняемый

размер. В нашем случае примем  .

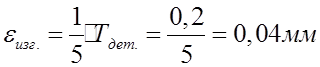

Допустимый износ

.

Допустимый износ ![]() принимают равным

величине

принимают равным

величине ![]() , т.е.

, т.е. ![]() Погрешность положения

определяется погрешностью используемых измерительных средств и обычно находится

в пределах:

Погрешность положения

определяется погрешностью используемых измерительных средств и обычно находится

в пределах: ![]() . Принимаем, что

. Принимаем, что ![]() . Тогда:

. Тогда: ![]() . Или окончательно:

. Или окончательно: ![]() . Таким образом, условие точности

выполняется (0,065<0,1мм.).

. Таким образом, условие точности

выполняется (0,065<0,1мм.).

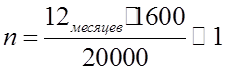

Определим период нормальной

эксплуатации приспособления (или его установочных элементов) учитывая, что

накопленный износ ![]() в общем случае равен:

в общем случае равен:

![]() , где β — коэффициент интенсивности износа зависящий от вида

контакта и типа опоры; N —

число контактов заготовок с опорой в течение срока ее эксплуатации.

, где β — коэффициент интенсивности износа зависящий от вида

контакта и типа опоры; N —

число контактов заготовок с опорой в течение срока ее эксплуатации.

Интенсивность износа

опорных элементов возрастает при уменьшении площади их контакта, при наличии

на базовой поверхности заготовки следов литейного песка и окалины, если имеет

место «протаскивание» заготовки на опорах. Значения β приводятся в справочниках. Так для опор со сферической

головкой β=0,5÷2; при установке на

цилиндрические пальцы β=0,05÷0,1;

при установке на срезанные ромбические пальцы –β=0,02÷0,06; при установке на призму ![]() и т. Таким образом, допустимое

число контактов заготовок с приспособлением равно:

и т. Таким образом, допустимое

число контактов заготовок с приспособлением равно: .

Для нашего примера имеем:

.

Для нашего примера имеем:  шт. При

годовой программе

шт. При

годовой программе ![]() период

период ![]() эксплуатации приспособления

будет равен:

эксплуатации приспособления

будет равен:  месяц.

месяц.

2.6 . Расчет опасных элементов приспособления на прочность.

Допустим что в приспособлении наиболее опасными элементами конструкции являются прихват в месте где имеется отверстие для тяги, ось ролика и болты крепления кондукторной плиты ( два болта). Произведем их проверку на прочность.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.