|

№ опер. |

Наименование операции |

|

|

|

|

|

010 |

Продольно-фрезерная |

15,7 |

0,4 |

1 |

0,40 |

|

015 |

Продольно-фрезерная |

10,5 |

0,3 |

1 |

0,30 |

|

025 |

Радиально-сверлильная |

34,9 |

0,89 |

1 |

0,89 |

|

050 |

Шлифовальная |

40,8 |

1,25 |

2 |

0,60 |

|

055 |

Шлифовальная |

76,5 |

1,96 |

2 |

0,98 |

|

Итого: |

|

4,8 |

7 |

|

|

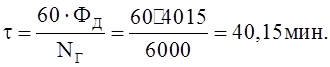

производства крупносерийный. Такт работы поточной линии

будет равен:

Количество станков на

поточной линии определяем для каждой технологической операции по формуле: ![]() и заносим в таблицу.

и заносим в таблицу.

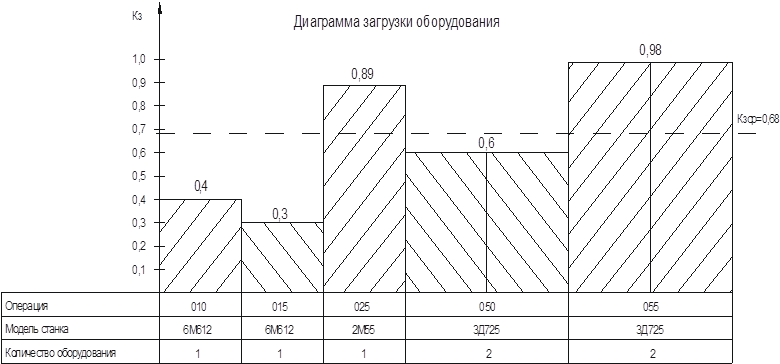

Рис. 12.

Рис. 12.

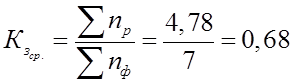

Коэффициент загрузки станков

определяем по формуле:  и

данные также заносим в таблицу. Средний коэффициент загрузки будет равен:

и

данные также заносим в таблицу. Средний коэффициент загрузки будет равен:  Диаграмма загрузки оборудования представлена на рис 12.

Диаграмма загрузки оборудования представлена на рис 12.

4.2. Описание и обоснование планировки участка

начинаем с нанесения сетки колонн.

Принимаем сетку колонн 12х18 м и размер колонны 0,4 х 0,6м.

транспортной линии, т.к. при другой планировке длина участка будет выше.

Характерные расстояния между стенками: для мелких станков — 0,7 м, для средних — 0,9 м, для крупных — 1,5 м.

При многостаночном обслуживании принимаем стандартное расстояние между мелкими и средними станками — 1,5 м, между крупными — 1,8 м.

Расстояние от наиболее выступающей части станка до транспортной линии не менее 0,8 м, до границы участка — не менее 0,4 м.

По всему участку до операций, где есть необходимость в уборке стружки, проходит подземный канал для транспортировки стружки. У каждого рабочего места есть люки для уборки стружки.

Таблица 2

Показатели, полученные при планировке участка.

|

№ п/п |

Показатель |

Величина |

|

1 |

Длина участка, м |

48 |

|

2 |

Ширина участка, м |

18 |

|

3 |

Производственная площадь, м2 |

898 |

|

4 |

Удельная площадь на один станок, м2 |

23,5 |

|

5 |

Количество производственных рабочих |

7 |

|

6 |

Общий штат участка |

14 |

|

7 |

Количество станков на участке |

7 |

|

8 |

Средний коэффициент загрузки оборудования |

0,68 |

Подземный транспортер перемещает стружку на пункт переработки. На участке имеется подвод сжатого воздуха давлением 0,4 МПа. Участок ограничен с двух сторон проездами шириной 4,5 м. Заготовки со специальной площадки подаются на рольганг транспортным рабочим и далее поступают на рабочие места станочников. Поскольку их вес велик (500Н), то с рольганга на станок и обратно они подаются с помощью тельфера на монорельсе. После шлифовальной операции готовые детали проходят через моечную машину и попадают на контрольный стол ОТК. Проверенные годные детали отправляются на место расположения готовых деталей, откуда они вывозятся электрокарами на сборочный участок.

Все данные, полученные при планировке участка заносим в табл. 2

4.3. Организация рабочего места рабочего-станочника

Рабочее место станочника представляет собой участок производственной площади, который оснащен оборудованием, инструментом и приспособлениями и используется рабочим или группой рабочих для выполнения определенной части технологического процесса. Правильно организованное рабочее место способствует улучшению качества обрабатываемых деталей, повышению производительности труда, приводит к снижению себестоимости продукции. Поэтому рациональная организация рабочего места является необходимым условием высокопродуктивной работы.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.