Только массовому

производству свойственна форма – непрерывная поточная линия. Станки

располагаются в порядке технологического процесса, осуществляется полная

синхронизация операций, т. е. время выполнения каждой операции кратно или равно

такту ![]() . Планировка оборудования

в поточном производстве может иметь несколько вариантов:

. Планировка оборудования

в поточном производстве может иметь несколько вариантов:

1) прямая однорядная поточная линия для одной или нескольких деталей (рис.7.); 2) прямая двухрядная поточная линия (рис.8.); 3) зигзагообразная поточная линия с 3-мя односторонними рядами станков (рис.9); 4- зигзагообразная поточная линия с одним двусторонним и двумя односторонними рядами станков (рис.10.). Возможны и др. варианты. Выбор варианта зависит от числа станков, их габаритов, длины пролета. Важнейшее условие: путь детали должен быть кратчайшим.

|

рис.7. |

рис.8. |

|

рис.9. |

|

При планировке также необходимо выдерживать условие, чтобы подача заготовок и выход готовых деталей (на сборку) производился в противоположные проезды.

2.4. Транспортировка деталей.

1. Простейшим устройством является подвижная тара ящичного или свечного типа – сварная конструкция на четырех катках, которая перемещается самим рабочим от станка к станку.

Недостаток – затрата физических усилий и загромождение, повышенный межоперационный задел.

2. Склизы или окаты основаны использование гравитационного принципа действия. Уменьшаются заделы (незавершенное производство). Уклон 1:10; 1:15. Загромождают площадь. Долговечны, дешевы. Для мелких деталей могут использоваться лотки, (желоба).

3. Для крупных деталей или мелких и средних деталей на поддонах могут использоваться приводные и неприводные рольганги. Для деталей весом до 2000 Н усилие толкания 40 – 60 Н. Имеют откидные секции для прохода. В них могут встраиваться поворотные столы и опрокидывающие секции для кантования деталей.

4. Подвесные приводные и неприводные конвейеры локального типа.

Обрабатываемые детали укладываются на этажерочные подвески. Движение осуществляется c помощью разборной цепи от электродвигателя через редуктор.

2. РАСЧЕТ КОЛИЧЕСТВА ОБОРУДОВАНИЯ УЧАСТКА

3.1. Методика расчета количества оборудования в поточном производстве.

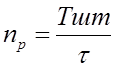

В поточном производстве расчетное количество

металлорежущего оборудования определяется по формуле:  для каждой

технологической операции. После этого по значениям

для каждой

технологической операции. После этого по значениям ![]() принимают

фактическое число станков

принимают

фактическое число станков ![]() путем

округления

путем

округления ![]() до ближайшего большего

целого числа и для каждой операции определяют коэффициент загрузки оборудования

по зависимости:

до ближайшего большего

целого числа и для каждой операции определяют коэффициент загрузки оборудования

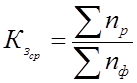

по зависимости:  . Затем

рассчитывают средний коэффициент загрузки станков на участке по формуле:

. Затем

рассчитывают средний коэффициент загрузки станков на участке по формуле: ; Рекомендуемые значения

; Рекомендуемые значения ![]() следующие:

следующие:

0,8 – 0,9 – для единичного и мелкосерийного производства;

0,75 – 0.85 – для серийного и среднесерийного;

0.7 – 0,75 – для крупносерийного и массового.

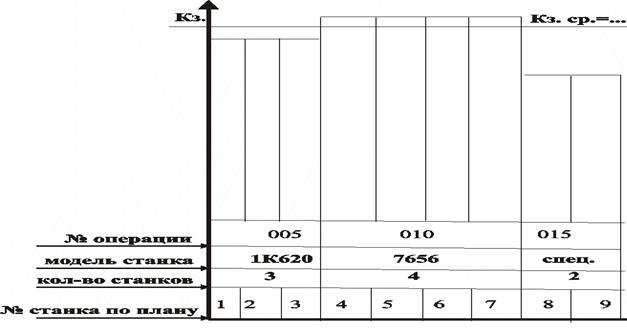

3.2. Построение диаграммы (графика) загрузки оборудования

Имея данные, изложенные в пункте 3.1, можно построить диаграмму (график) загрузки оборудования, которая дает наглядное представление как о

Рис.11.

загрузке станков по операциям, так и по всему участку в целом (рис.11.). Пример выполнения планировки участка для изготовления вала приведен в приложении.

4. ПРИМЕР ВЫПОЛНЕНИЯ ЗАДАНИЯ.

4.1. Определение типа производства и количества оборудования.

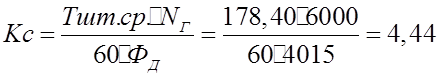

На участке механической обработки изготавливается крышка

редуктора. Годовая программа выпуска изделий ![]() Штучное время по

операциям техпроцесса приведена в таблице 1. Определим тип производства по коэффициенту серийности:

Штучное время по

операциям техпроцесса приведена в таблице 1. Определим тип производства по коэффициенту серийности:

.

Следовательно, тип. Таблица

1

.

Следовательно, тип. Таблица

1

К расчету количества оборудования

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.