|

Шифр работ |

Наименование позиции и работ |

Трудоёмкость, чел.-ч |

Количество рабочих, чел. |

Продолжительность работ, ч |

|

углом 170 к оси колесной пары; смазать челюсти остова под пружинные подвески, установленные на раме |

||||

|

21г–51 |

Фиктивная работа |

0 |

0 |

0 |

|

48–51 |

Поставить справа на раму фрикционные гасители колебаний |

3,50 |

2 |

1,75 |

|

50–52 |

Выставить буксы колёсных пар в рабочее горизонтальное положение |

1,00 |

1 |

1,00 |

|

51–53 |

Зачалить комплекты пружин с постоянными дополнительными прокладками − пластинами на крылья бирками на наружных пружинах с видимой стороны |

2,00 |

2 |

1,00 |

|

52–54 |

Завести валик верхнего поводка в паз буксы, а также нижнего поводка в его пазы на раме и буксе; соединить тяги гасителей колебаний с кронштейнами передних буксовых крышек |

2,00 |

1 |

2,00 |

|

53–56 |

Зачалить канатами раму тележки за шкворневую балку и плавно опускать на колесно-моторные блоки. Прижать буксы к боковинам рамы до смещения клиновой части валика верхнего поводка с его пазом щеке буксы, а также нижних пазов буксы с нижними кронштейнами на раме |

4,00 |

2 |

2,00 |

|

54–55 |

Вывернуть технологические болты из комплектов пружин рессорного подвешивания тележки |

3,25 |

1 |

3,25 |

|

55–57 |

Фиктивная работа |

0 |

0 |

0 |

|

56–57 |

Смазать шкворневые резьбовые соединения среднеплавкой смазкой и окончательно собрать тормозную рычажную передачу; отрегулировать зазоры между балансирами и тормозными колодками; присоединить охранные канатики к узлам и деталям тормозной рычажной передачи; присоединить продольную тягу ручного тормоза с деталями − балансиром и вилкой к рычагам колесных пар тележки; установить и укрепить болтами с пружинными шайбами к раме тележки кронштейны пескопровода; установить и укрепить на кронштейнах пескопроводные и воздухопроводные трубы. |

6,00 |

2 |

3,00 |

|

Всего |

225,69 |

|||

2.1.5 Определение оборотного задела сборочных единиц

Оборотный задел обеспечивает бесперебойную сборку тепловозов и его сборочных единиц. При ремонте тележек тепловозов оборотный задел определяем для колесно-моторных блоков из-за большого простоя их в ремонте.

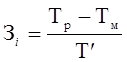

Оборотный задел ![]() , комплект.

, комплект.

,

(2.7)

,

(2.7)

где ![]() −

простой в ремонте колесно-моторного блока, ч,

−

простой в ремонте колесно-моторного блока, ч, ![]() =

58 ч. [10]

=

58 ч. [10]

![]() − время от момента снятия

колесно-моторного блока до начала его монтажа на тележку, ч, принимаем по

графику технологического процесса,

− время от момента снятия

колесно-моторного блока до начала его монтажа на тележку, ч, принимаем по

графику технологического процесса, ![]() = 30,75 ч.

= 30,75 ч.

![]() комплекта.

комплекта.

Принимаем: ![]() = 4 комплекта.

= 4 комплекта.

2.1.6 Расчет трудоёмкости производственной программы ремонта

Трудоемкость производственной программы ремонта Q, чел∙ч

![]() , (2.8)

, (2.8)

где q – трудоемкость работ выполняемых отделением, чел∙ч, q = 225,69 чел∙ч (таблица 1)

![]() чел∙ч

чел∙ч

2.1.7 Определение потребного оборудования. Составление ведомости оборудования

Определение необходимого технологического оборудования ведем отдельно по каждому его наименованию.

![]() ,

(2.9)

,

(2.9)

где ![]() − загрузка оборудования i-го типа на ремонтируемую секцию, агрегато∙ч/секций.

− загрузка оборудования i-го типа на ремонтируемую секцию, агрегато∙ч/секций.

Для моечной машины ММД−13

![]() ≈ 1 агрегат.

≈ 1 агрегат.

Остальное оборудование рассчитывается аналогично. Оборудование, на которое нет норм загрузки, принимается без расчета из условия технологической необходимости и комплектности. Результаты расчета и подбора необходимого технологического оборудования (с указанием его технической характеристики и стоимости) приведены в таблице 3.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.