Масса металла пролетного строения оказалась равна 180 т. Для сравнения масса аналогичного клепаного унифицированного пролетного строения составила 209,3 т, а клепано-сварного 191,3 т. Таким образом уменьшение массы составило 14% по сравнению с клепаным и 6% по сравнению с клепано-сварным пролетным строением.

В 1958 г. Было смонтировано опытное пролетное строение на одном из ж.д. мостов. Эксплуатация цельносварных пролетных строений показала, что при интенсивном воздействии тяжелых динамических нагрузок, в сварных соединениях и элементах образуются повреждения в виде трещин, имеющих усталостный характер и вызванных наличием большого числа трудно устранимых концентраторов напряжений, связанных с особенностью сварной конструкции. Кроме того, существенно увеличивается трудоемкость монтажа сварной конструкции. Поэтому цельносварные пролетные строения в массовое производство не пошли и отечественные инженеры от этой идеи в ж.д. мостах отказались. В зарубежной практике сварка в ж.д. мостах используется шире, но в основном при более легких временных нагрузках.

В 60-х г. ХХ века в ж.д. мостах начали широко применять болтосварные решетчатые пролетные строения из низколегированных сталей. В настоящее время этот тип пролетных строений является основным, т.к. обладает достаточно высокими конструктивными, технологическими и эксплуатационными качествами, экономичностью, надежностью и долговечностью.

В 1969 году Гипротрансмостом по заданию НИИ мостов были разработаны типовые болтосварные решетчатые пролетные строения с ездой понизу пролетами от 33 до 110 м под ж.д. нагрузку С14. Схемы и унифицированные геометрические параметры пролетных строений сохранены такими же, как в пролетных строениях ТМП 1954…1956 гг. см. рис. 7.23.

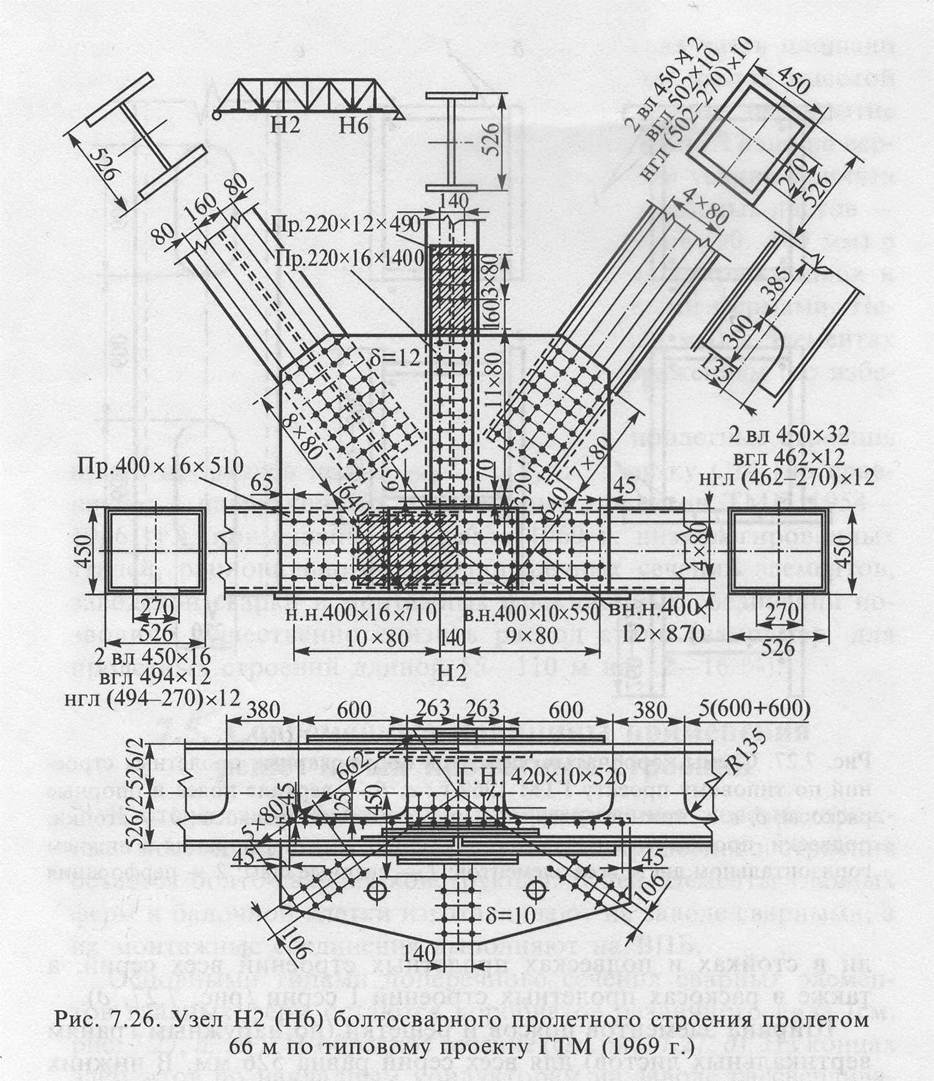

Сварными на заводе выполняли продольные и поперечные балки проезжей части и элементы главных ферм. Проезжая часть включена в совместную работу с нижними поясами главных ферм за счет специальных диафрагм. Все монтажные соединения выполнены на высокопрочных болтах диаметром 22 мм, затягиваемых на контролируемое усилие 220 кН см. рис. 7.26.

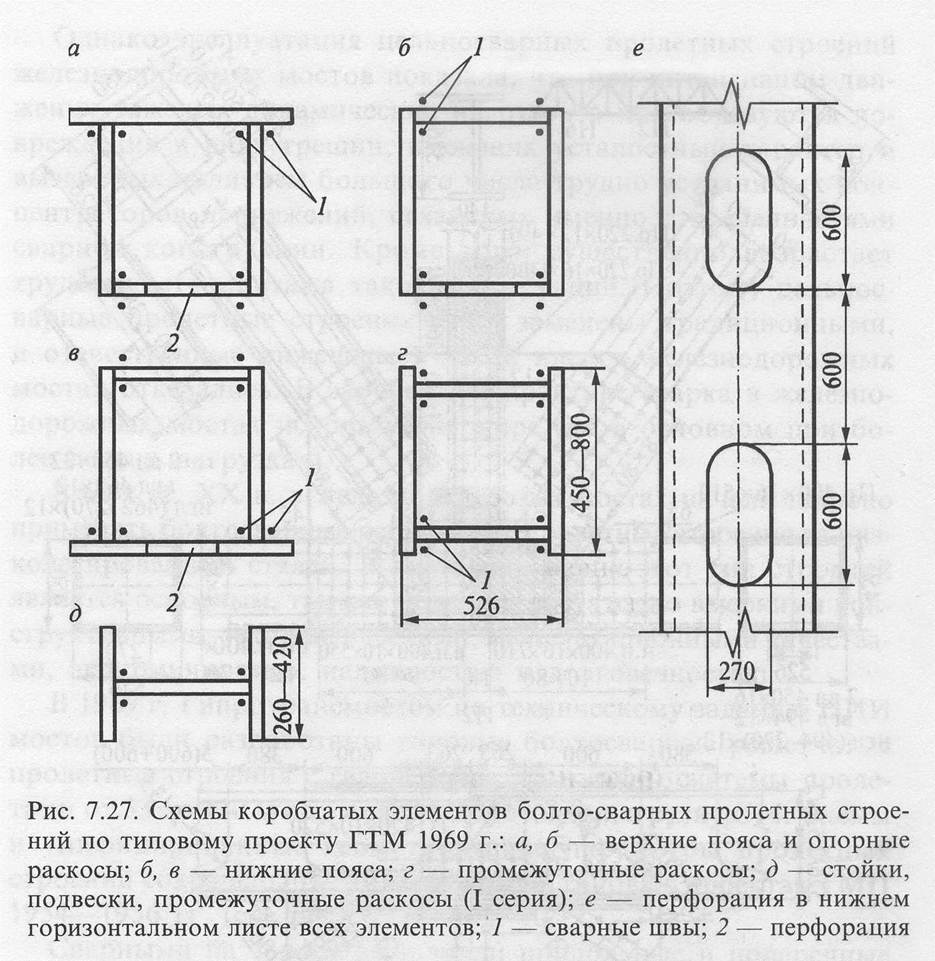

Коробчатые элементы, сваренные из четырех листов, выполняли в кондукторах, при помощи специально разработанных НИИ мостов двухдуговых автоматов. Такие элементы использовали для поясов и опорных раскосов пролетных строений всех серий, всех раскосов третьей серии, а также преимущественно сжатых раскосов второй серии см. рис. 7.27.

Сварные Н-образные элементы применяли в стойках и подвесках всех серий, а также в раскосах пролетных строений первой серии.

Ширина элементов решетки по наружным граням вертикальных листов для всех серий равна 526 мм. В нижних листах коробчатых элементов выполнены овальные отверстия (перфорация) размером 600х270 мм для контроля качества внутренних сварных швов, возможности постановки высокопрочных болтов в узлах ферм, окраски и осмотра внутренних поверхностей элементов. В принятых коробчатых сечениях основная часть площади сконцентрирована в вертикальных листах, высота которых от 450 до 800 мм, что обеспечивает достаточное перекрытие сечений в узлах ферм вертикальными фасонками. Толщина вертикальных листов, в зависимости от величины усилий принята в пределах от 10 до 40 мм. Толщина горизонтальных листов от 10 до 16 мм. Свесы горизонтальных листов (90…100 мм) в поясах устроены для наложения наружных швов и прикрепления фасонок связей между главными фермами. Небольшие свесы вертикальных листов 15…20 мм сделаны по технологическим соображениям (во избежание строжки кромок листов и для размещения соединительных сварных швов).

Несмотря на то, что пролетные строения проектировались под более тяжелую нагрузку С14 (по сравнению с нагрузкой Н8 для типовых проектов ТМП 1954-1956 гг.), применение в проекте 1969 г. низколегированных сталей, рациональных поперечных сечений элементов, заводской сварки и монтажных фрикционных соединений позволило существенно снизить расход металла (для пролетных строений 55…110 м на 12…16%).

Современные принципы проектирования решетчатых пролетных строений.

В настоящее время в отечественной практике проектирования ж.д. мостов основным типом решетчатого пролетного строения остается болто-сварная конструкция.

Основными типами поперечного сечения сварных элементов главных ферм остаются коробчатые различного вида и Н-образные см. рис. 7.27.

На концах элементов по накладным кондукторам, а в последнее время на сверлильных станках с ЧПУ рассверливаются отверстия для соединения элементов высокопрочными болтами в узлах главных ферм.

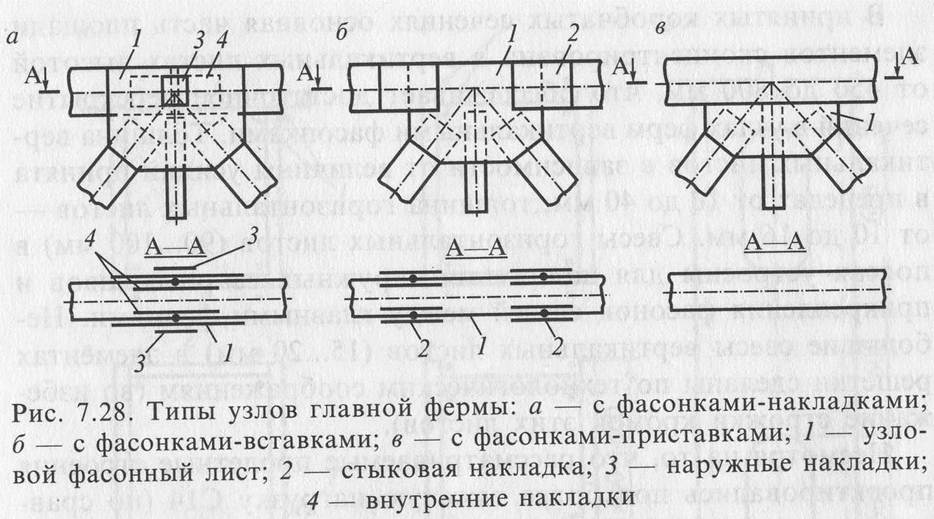

Узлы главных ферм с болтовыми стыками можно устраивать различным образом: см. рис. 7.28.

-с фасонками-накладками;

-с фасонками-вставками;

-с фасонками-приставками.

В отечественной практике, как правило, в ж.д. мостах применяют узлы на фасонках-накладках, в автодорожных мостах – узлы любой конструкции.

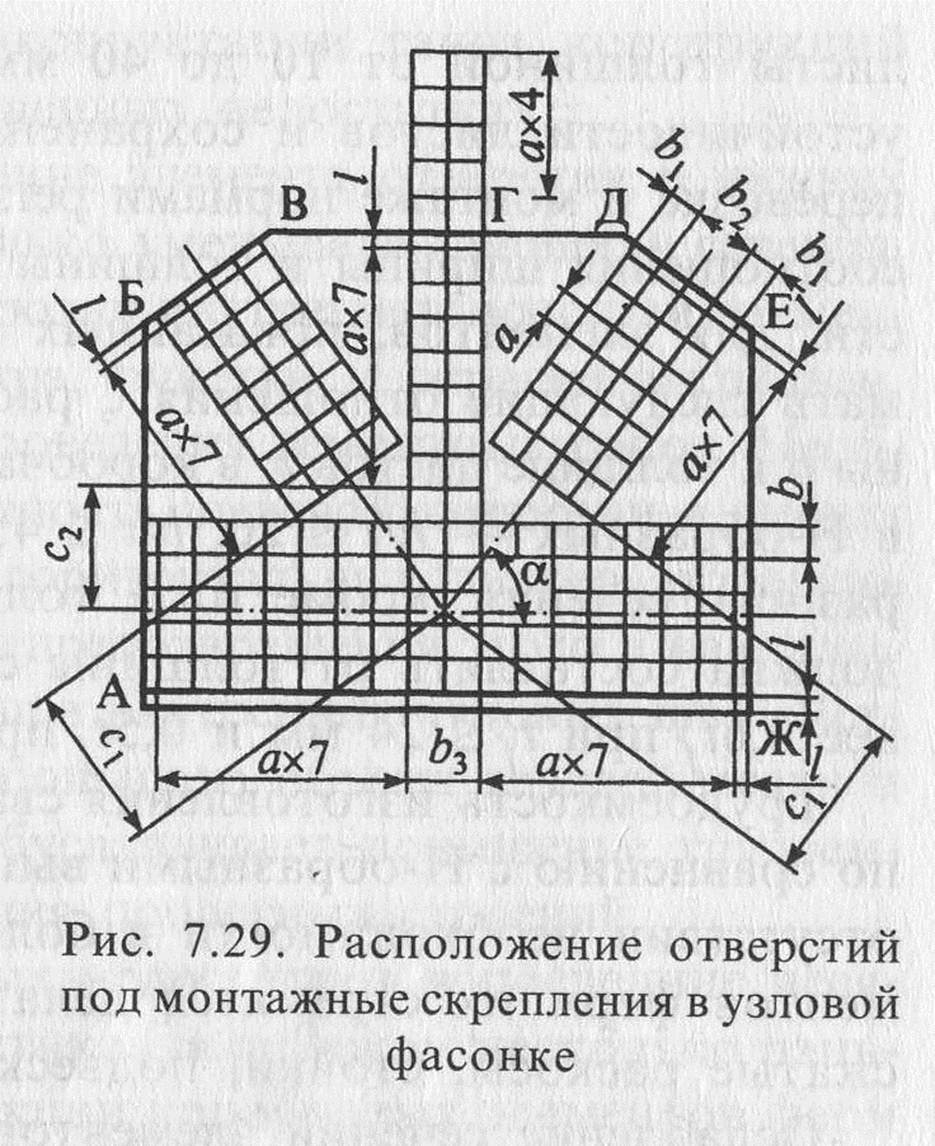

При конструировании необходимо добиваться возможно большей стандартизации размеров фасонок, применяя в них одинаковые рисунки отверстий для болтов. см. рис. 7.29.

При этом также следует учитывать болты прикрепления балок проезжей части и связей.

Расстояния между отверстиями назначают минимально-допустимыми, но как правило не менее 80 мм. Фасонки-накладки стремятся делать минимальной толщины. При недостаточной площади фасонки по высоте пояса необходимо ставить дополнительные наружные и внутренние накладки. Горизонтальные листы коробчатых или Н-образных элементов поясов также необходимо перекрывать в узлах накладками.

Коробчатые элементы ферм могут быть двух видов:

- с нижним перфорированным листом;

- герметически замкнутые.

Перфорация в нижнем листе выполняется размером 600х300 мм при ширине коробки 526 мм и 600х270 мм при ширине коробки 420 мм. Внутренние размеры коробки должны обеспечивать пропуск двухдугового сварочного автомата. При проектировании ферм на фасонках-накладках габаритная ширина всех элементов должна быть одинаковой.

В целях унификации высота элементов поясов назначается одинаковой по длине пролетного строения. По опыту проектирования она составляет 1/15…1/18 длины панели.

Сечения элементов обычно увеличивают утолщением вертикальных листов, но при большой толщине (более 40 мм) менее стабильны механические характеристики стали.

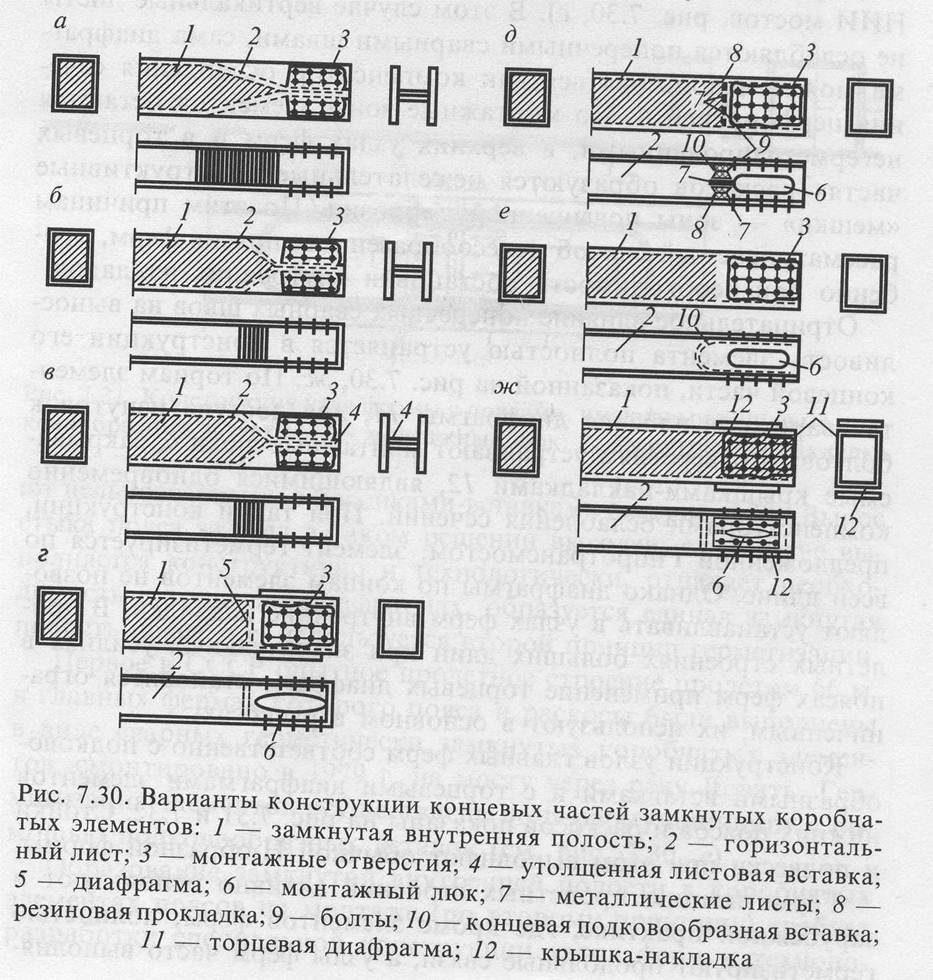

Герметизацию элементов стали применять с конца 80-х годов. Этот конструктивный прием позволяет получать существенный технико-экономический эффект за счет уменьшения площади окраски ферм в целом и почти полной ликвидации труднодоступных для окраски замкнутых полостей. см. рис. 7.30

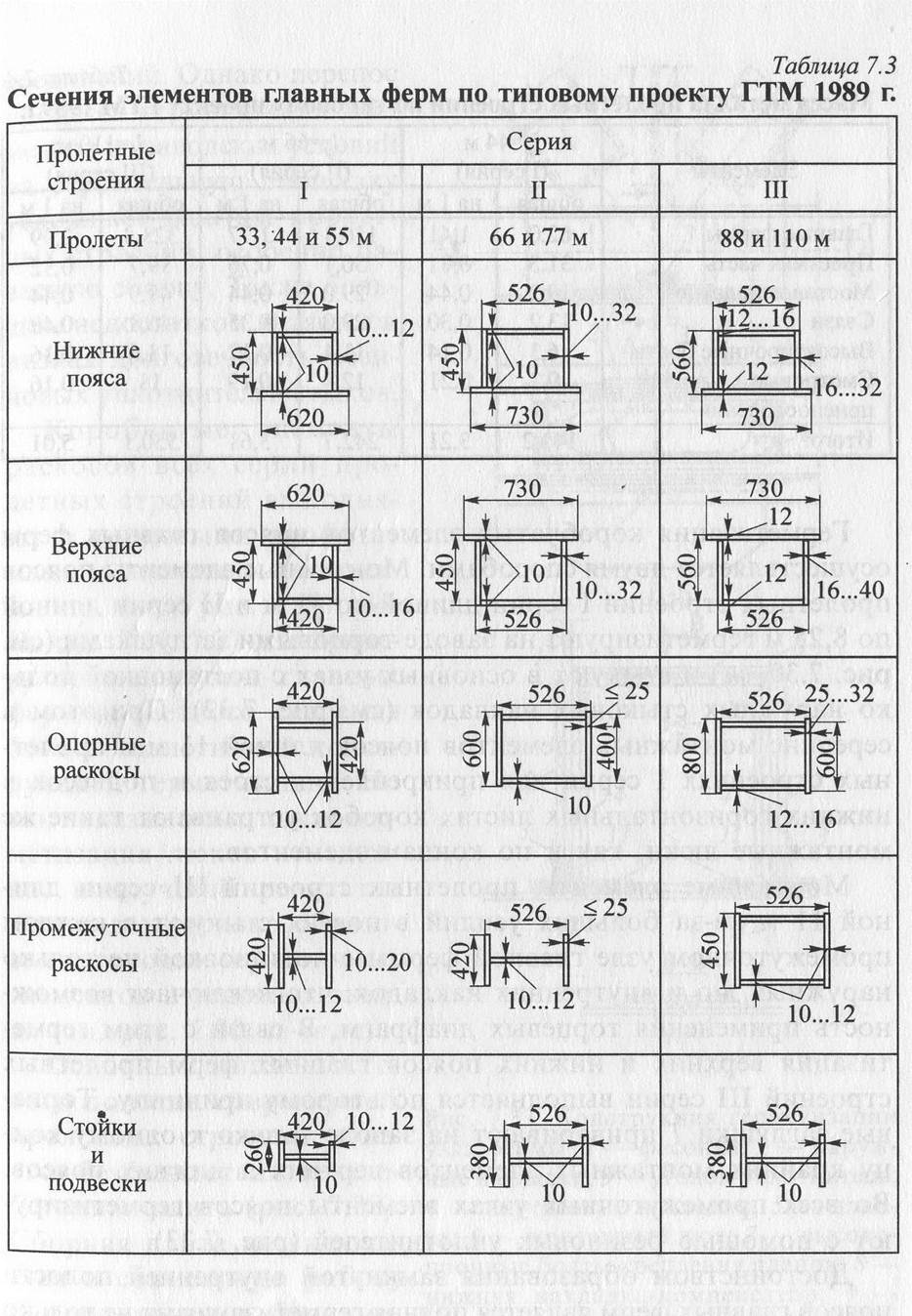

Сечения герметичных элементов ферм практически одинаковые с сечениями элементов с перфорацией см. таблицу 7.3

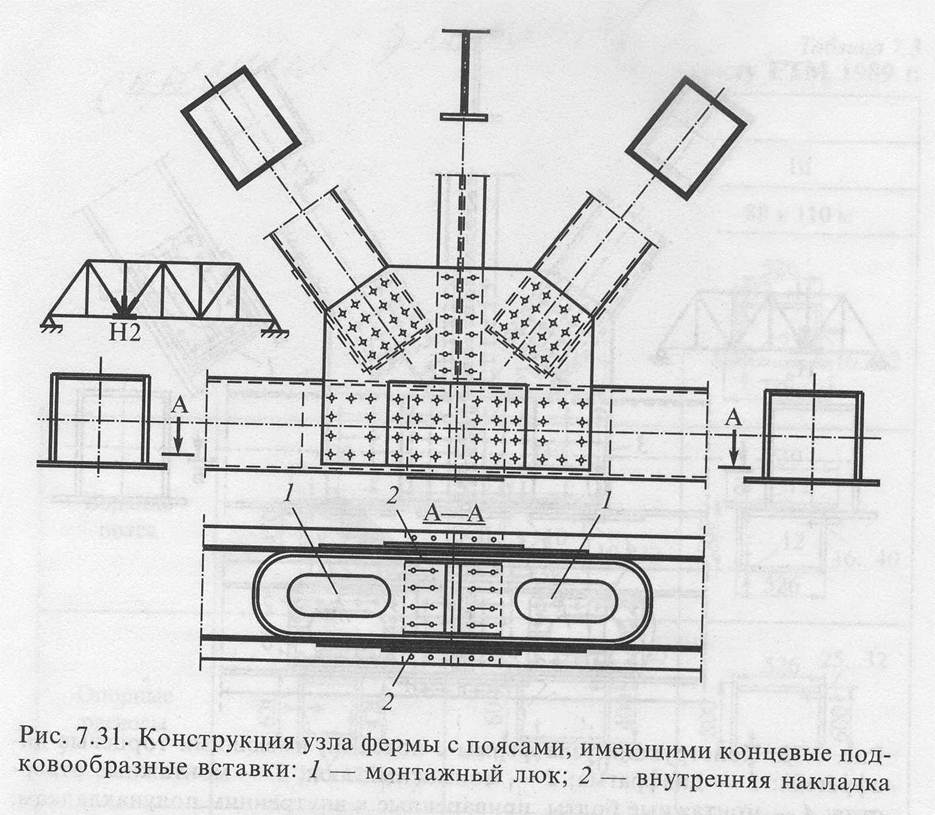

Существуют два основных принципа герметизации. Первый принцип предполагает герметизацию в заводских условиях элементов фермы по отдельности. В результате каждый элемент представляет собой самостоятельный монтажный блок, с изолированной от других элементов замкнутой внутренней полостью см. рис. 7.31

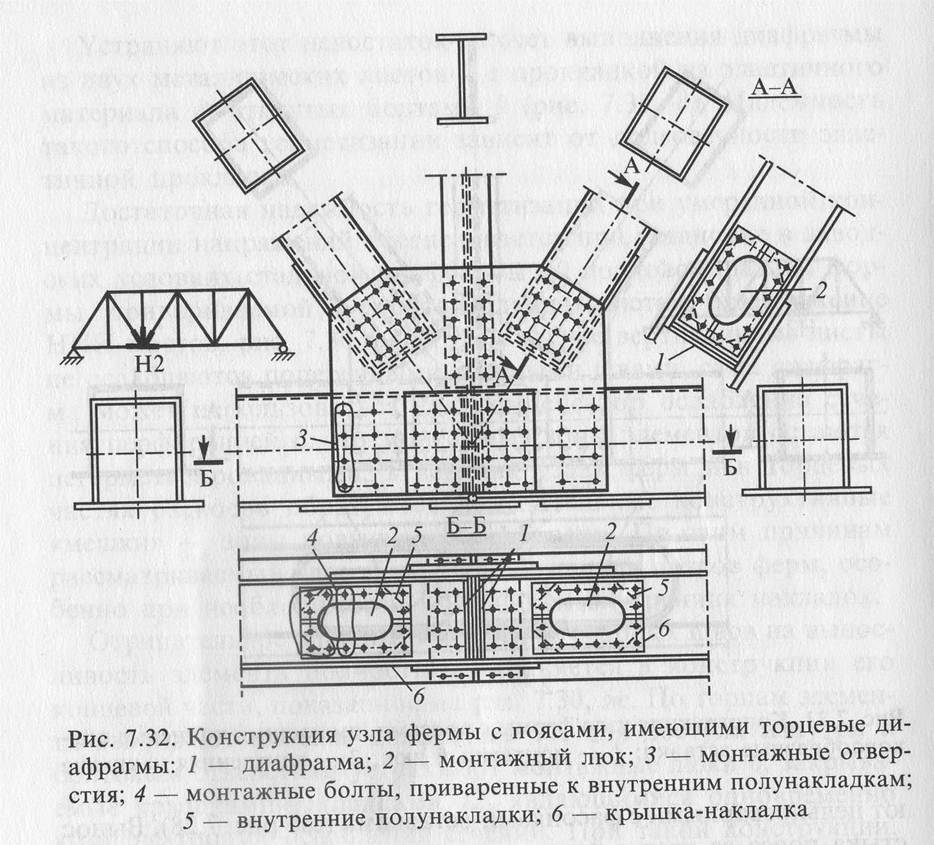

Второй принцип предусматривает создание замкнутых полостей внутри элементов не на заводе, а на монтаже, за счет герметизации узлов главных ферм, создавая таким образом замкнутую полость в пределах всей группы элементов, например по всей длине нижнего пояса см. рис. 7.32

В пролетных строениях оба этих принципа могут применяться одновременно.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.