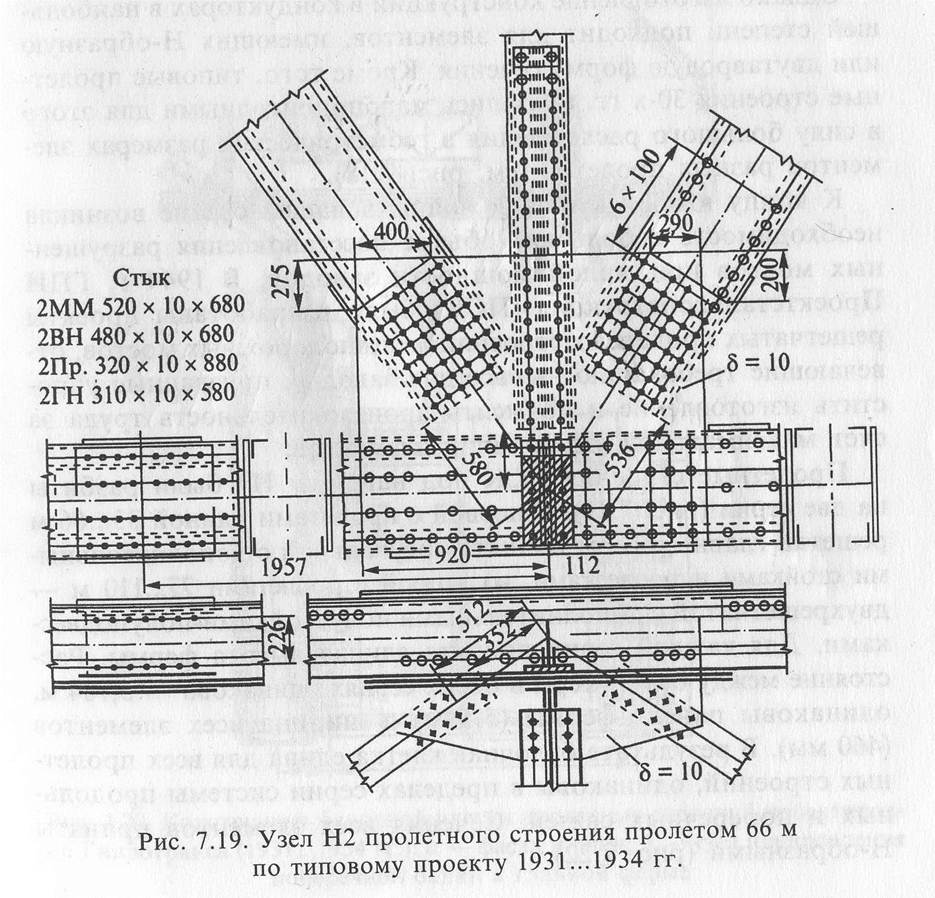

Однако высокая плотность соединительных решеток затрудняет окраску элементов. Сосредоточение металла в вертикальных пакетах обеспечивает высокий процент непосредственного прикрепления площади в узлах. Рационально сконструированы стыки нижних поясов, вынесенные за узел, где наличие парных накладок позволяет перекрыть все элементы сечения при двухсрезных заклепках См. рис.7.19.

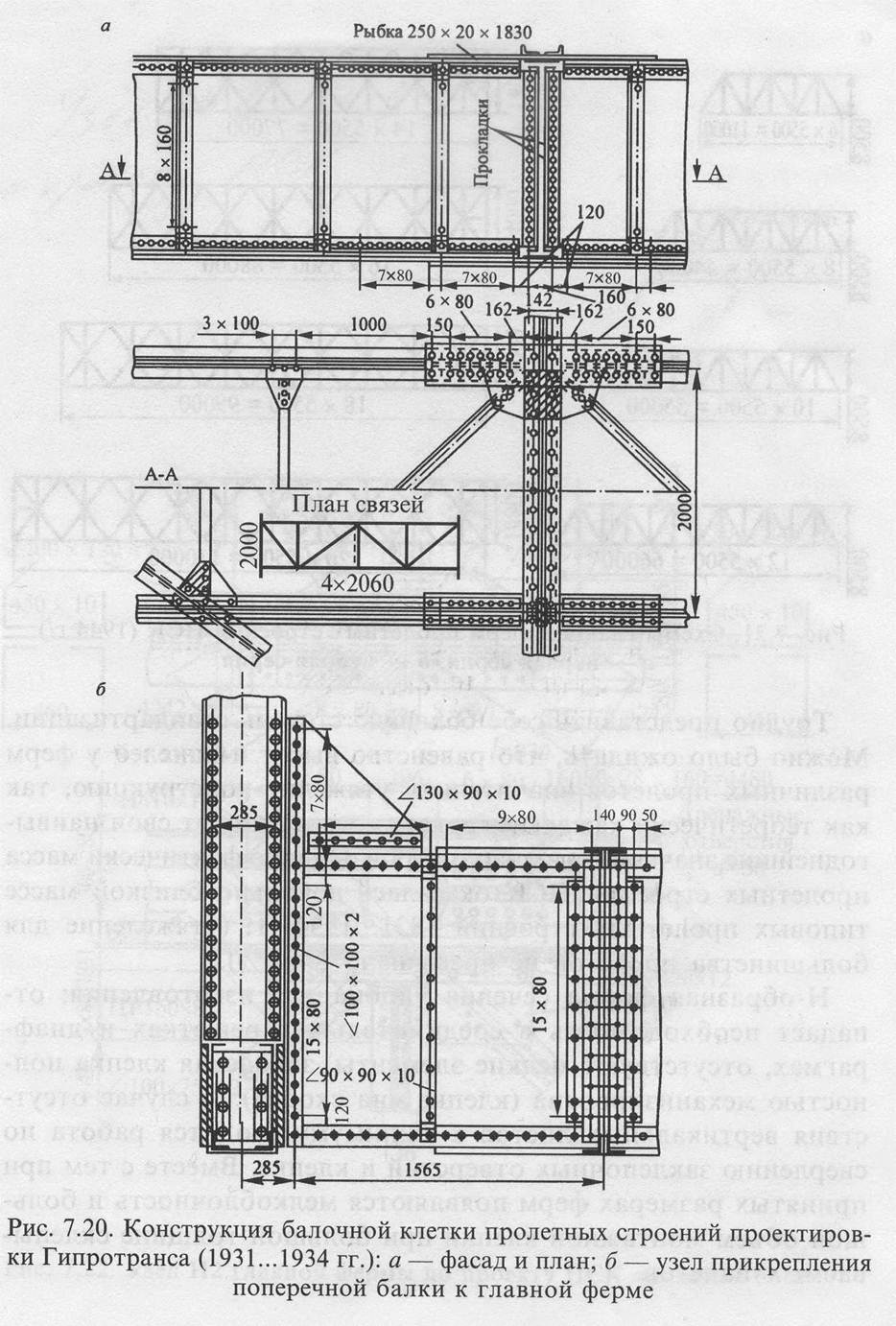

В этих пролетных строениях обеспечено надежное соединение балок проезжей части между собой, в том числе посредством «рыбок», воспринимающих опорный изгибающий момент в продольных балках, и косынок у поперечных балок в узлах главных ферм См. рис.7.20.

Важным недостатком является отсутствие горизонтальных листов у верхних поясов продольных балок, при сравнительно слабых поясных уголках.

В 40-е гг. был сделан следующий шаг на пути типизации и индустриализации изготовления пролетных строений. На заводах внедряют сборочные кондукторы, позволяющие точно сверлить групповые отверстия и избавляющие производство от контрольной сборки в процессе изготовления элементов. Однако для изготовления в кондукторах наиболее удачны элементы двутаврового и Н-образного сечения. Кроме того, типовые пролетные строения 30-х гг. оказались мало приспособлены для этого, в силу большого расхождения в геометрических размерах элементов разных пролетов см. рис. 7.18.

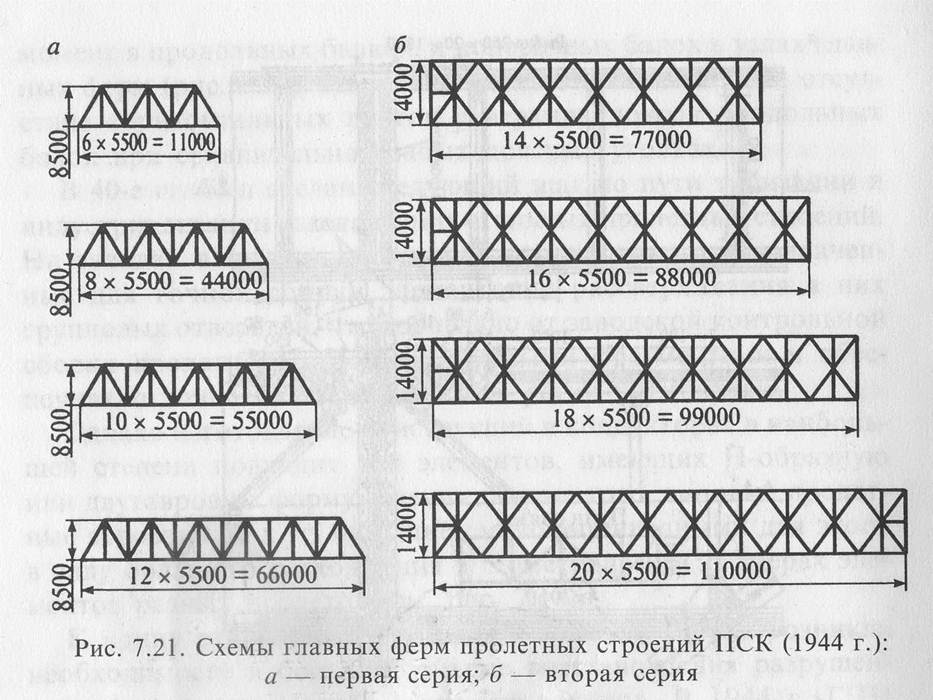

К концу войны необходимо было в больших объемах восстанавливать разрушенные мосты, при малой мощности заводов. В 1944 году ГПИ Проектстальконструкция (ПСК) были разработаны проекты решетчатых пролетных строений ж.д. мостов, отвечающие требованиям максимальной унификации элементов и узлов. Эти пролетные строения были разработаны под нагрузку Н7 и разбиты на 2 серии. В первой расчетные пролеты были от 33 до 66 м, решетка главных ферм треугольная, с дополнительными стойками и подвесками. Во второй, с пролетами от 77 до 110 м – решетка была двухрешетчатой, с дополнительными полустойками-полуподвесками.

Для каждой серии принята единая высота фермы. Расстояние между осями ферм в обеих сериях одинаково – 5,784 м, одинаковы панель фермы 5,5 м и ширина всех ее элементов – 460 мм. В результате балочная клетка едина для всех пролетных строений, одинаковы в пределах серии системы продольных связей. Сечения всех элементов приняты Н-образными см. рис. 7.21.

Трудно представить себе большую степень стандартизации. Можно было ожидать, что равенство высот и панелей ферм различных пролетов утяжелит конструкцию, т.к. теоретически каждому пролету соответствуют свои наивыгоднейшие значения этих параметров. Однако фактически масса пролетных строений ПСК оказалась довольно близкой массе типовых пролетных строений 1931…1934 гг. (увеличение веса для большинства пролетов не превышало 3…7%).

Н-образная форма сечения удобна для изготовления, отпадает необходимость устройства соединительных планок и диафрагм, отсутствуют мелкие элементы. Заводская клепка полностью механизирована. Вместе с тем при принятых размерах ферм появляется мелкоблочность и большой объем монтажной клепки при большой толщине склепываемых пакетов.

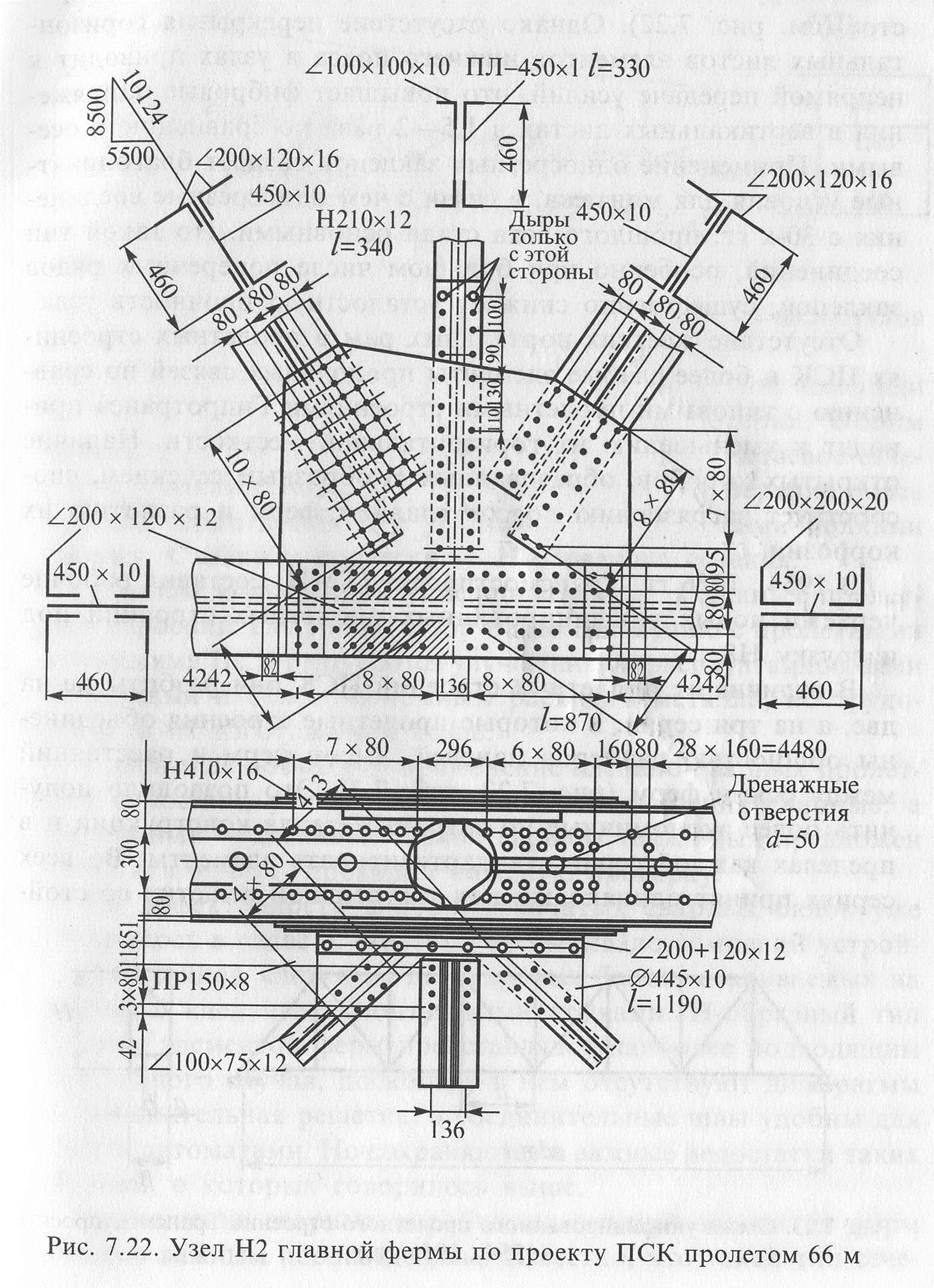

Конструктивное оформление узлов ферм ПСК весьма простое (см. рис. 7.22).

Однако отсутствие перекрытия горизонтальных листов элементов нижнего пояса в узлах приводит к непрямой передаче усилий, что повышает фибровые напряжения в вертикальных листах в 1,5…2 раза по сравнению с осевыми. Применение односрезных заклепок создает благоприятные условия для монтажа, в связи с чем односрезные соединения с 30-х гг. прошлого века стали основными. Однако такие соединения существенно снижают усталостную прочность узла.

Отсутствие жестких портальных рам в пролетных строениях ПСК и более слабые элементы продольных связей, по сравнению с типовыми пролетными строениями Гипротранса, приводят к уменьшению их горизонтальной жесткости. Наличие открытых коробов, образованных Н-образным сечением, способствует загрязнению поясов главных ферм и интенсивной их коррозии.

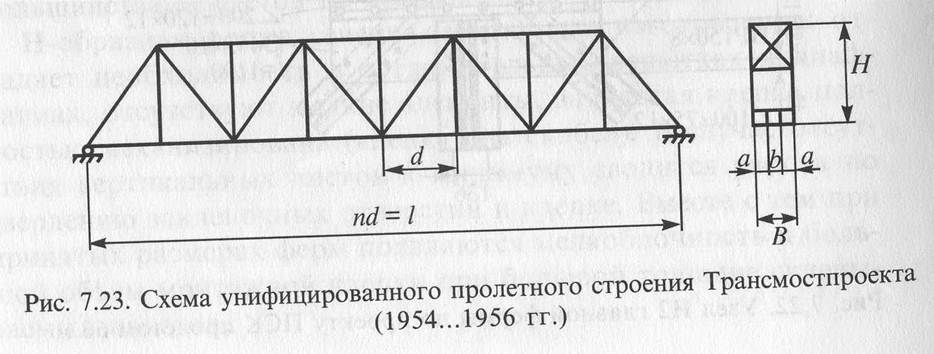

В 1954…1956 гг. Трансмостпроект (ТМП) разработал рабочие чертежи новых унифицированных пролетных строений под нагрузку Н8. В отличие от пролетных строений ПСК они были разбиты не на 2, а на 3 серии, в которые эти пролетные строения были объединены общностью размеров панелей, высот ферм и расстояний между осями ферм см. рис. 7,23 и таблицу ниже.

Это позволило получить более экономичные по затрате металла конструкции и в пределах каждой серии стандартизировать элементы. Во всех сериях принят одинаковый вид треугольной решетки со стойками и подвесками, что способствовало сокращению числа узлов и монтажных элементов при больших пролетах.

Н-образные сечения, выгодные при небольшой площади сечения элемента, рекомендованы только для первой серии. Обоим поясам и раскосам второй серии придается двухветвевое сечение, с уголками повернутыми полками внутрь. Верхние пояса третьей серии приняты с уголками, выступающими полками наружу. Стойки и подвески Н-образного сечения.

В целом конструкции унифицированных клепаных пролетных строений ТМП 1954…1956 гг. по сравнению с пролетными строениями ПСК отличались улучшенными эксплуатационными качествами и большей экономичностью, но трудоемкость изготовления их была выше.

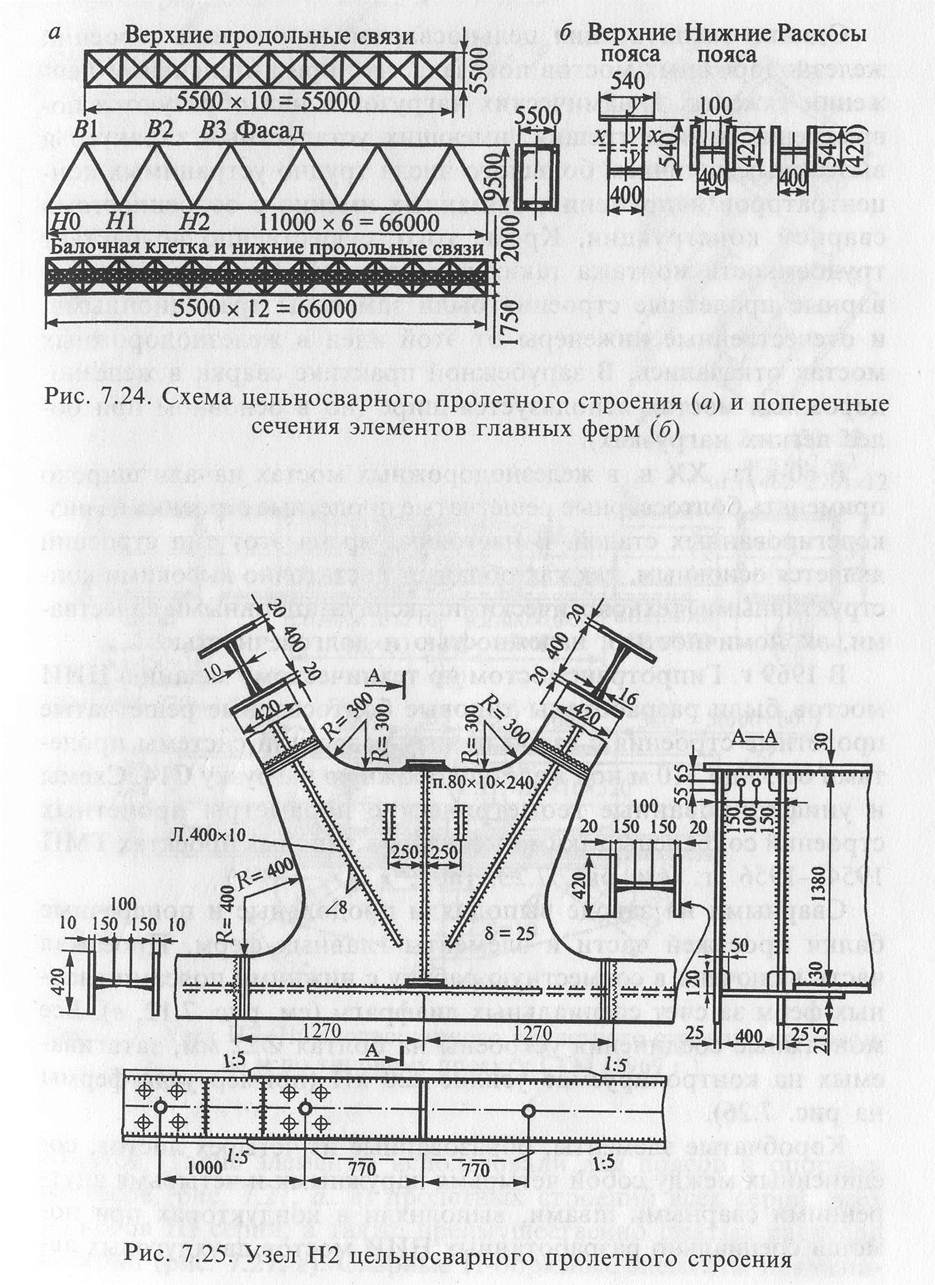

Снизить ее позволило применение клепано-сварных пролетных строений, у которых заводские соединения были сварными, а монтажные – клепаными. Такой вариант был в 60-х годах предложен ТМП и проходил опытную проверку. Применение сварных коробчатых сечений элементов ферм явилось важным нововведением. Известно, что такой тип сечения экономичнее Н-образного, в особенности для сжатых элементов большой длины. Он отличается и лучшими эксплуатационными качествами, т.к. нет засоряющегося и ржавеющего короба. Однако при сварке коробчатых элементов столкнулись со значительными трудностями – винтообразностью сваренных элементов, сложностью установки диафрагм и т.п.

Проблемы были преодолены при отработке НИИ мостов решений на опытных пролетных строениях за счет применения двухдуговых автоматов и сборочных кондукторов. Исследования показали, что постановка диафрагм внутрь коробчатых элементов не требуется, т.к. их отсутствие не влияет на общую устойчивость сжатого элемента.

Масса клепано-сварных пролетных строений оказалась на 6…10% ниже клепаных, а трудоемкость их изготовления снизилась на 15%. Однако клепано-сварные пролетные строения в серию не пошли. Одной из причин явилось появление в мостостроении с конца 50-х гг. более совершенного типа соединения конструкций – высокопрочных болтов.

Необходимо отметить, что максимальную экономию материала, полную ликвидацию неплотностей в сопряжениях и упрощение изготовления решетчатых пролетных строений можно достичь применяя цельносварные конструкции.

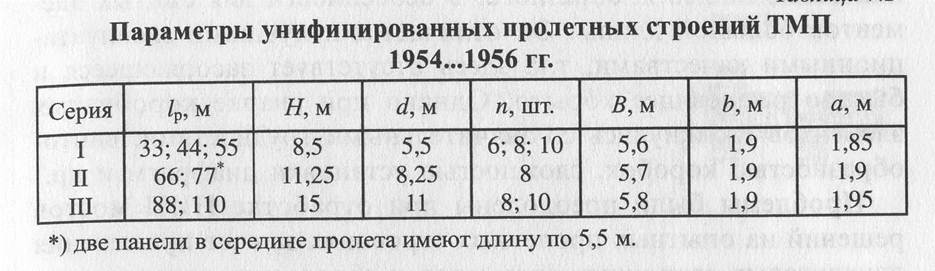

В конце 40-х, начале 50-х гг. по предложению профессора К.Г.Протасова при участии НИИ мостов ЛИИЖТа и Института электросварки имени Е.О.Патона были разработаны и установлены на ж.д. мосту первые в СССР цельносварные пролетные строения комбинированной системы. Используя результаты их исследований, в дальнейшем разработали проекты опытных цельносварных пролетных строений. Один из них (Ленгипротрансмост, 1955 г.) представлен на рис. 7.24 и 7.25.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.