1 проектирование технологического процесса и оборудования для ремонта

1.1 Проектирование технологического процесса ремонта

шатунно-поршневой группы

1.1.1 Основные неисправности деталей шатунно-поршневой группы

Шатунно-поршневая группа деталей дизеля относится к узлам движущимся возвратно-поступательно. Она включает в себя шатуны, шатунные втулки, поршень, шатунные болты и поршневой палец.

Работоспособность шатунно-поршневой группы деталей дизеля нарушается из-за потери герметичности. Это происходит вследствие износа и искажения формы трущихся поверхностей гильзы цилиндра, поршня и поршневых колец. Износ и искажение формы деталей приводят к снижению компрессии и ухудшению условий сгорания топлива в цилиндрах, увеличению расходу масла «на угар», перегреву деталей и возникновению в них чрезмерных тепловых и механических напряжений, способствуют отложению нагара, который препятствует отводу тепла.

Выявление неисправностей в зависимости от характера неисправности выявляются следующими методами:

1) при износных повреждениях а) контактный метод;

б) визуальный метод;

в) интегральный метод;

2) при механических повреждениях а) визуальный метод;

б) магнитопорошковый метод;

в) цветной дефектоскопии;

г) метод отражения излучения ( ультразвук).

Оценить состояние деталей шатунно-поршневой группы без разборки можно интегральным методом, т.е. по изменению отдельных служебных характеристик этой группы деталей.

Считают, что наиболее точным критерием оценки (техническим и экономическим) состояния шатунно-поршневой группы является расход масла «на угар». Величина этого критерия, устанавливаемая обычно в процентах от расхода топлива, зависит от типа двигателя, его цилиндровой мощности, износа деталей и частично от величины зазоров в подшипниках коленчатого вала. В начальный период работы дизеля, когда износ гильз цилиндров невелик, заметное сокращение расхода масла достигается заменой изношенных поршневых колец новыми.

Работы профилактического характера (осмотр, проверку надежности крепления и т.д.) производят при технических обслуживаниях ТО-3 и текущих ремонтов ТР-1.

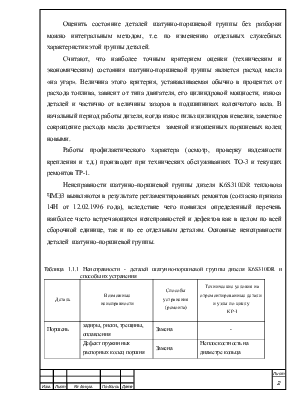

Неисправности шатунно-поршневой группы дизеля K6S310DR тепловоза ЧМЭ3 выявляются в результате регламентированных ремонтов (согласно приказа 14Н от 12.02.1996 года), вследствие чего появился определенный перечень наиболее часто встречающихся неисправностей и дефектов как в целом по всей сборочной единице, так и по ее отдельным деталям. Основные неисправности деталей шатунно-поршневой группы.

Таблица 1.1.1 Неисправности - деталей шатунно-поршневой группы дизеля K6S310DR и способы их устранения

|

Деталь |

Возможные неисправности |

Способы устранения (ремонта) |

Технические условия на отремонтированные детали и узлы по циклу КР-1 |

|

Поршень |

задиры, риски, трещины, оплавления |

Замена |

- |

|

Дефект пружинных распорных колец поршня |

Замена |

Неплоскостность на диаметре кольца допускается не более 0,1мм |

|

|

Поршневые кольца |

Трещины, отколы, изломы, забои |

Замена |

- |

|

Скалывания хрома |

Замена |

- |

|

|

Продольные риски по высоте кольца глубиной более 0,4 мм |

Замена |

- |

|

|

Потемнения от пропуска газов на расстоянии более 20 мм в каждую сторону от замка |

Замена |

- |

|

|

Увеличение зазора в замке |

- Замена - Переукомплектаця |

Зазоры в замках в рабочем состоянии должны находиться в пределах (см. таблицу 1.1.2) |

|

|

Неприлегание к калибру |

Замена |

Прилегание более 80 % к калибру |

|

|

Износ притирочной кромки (пояска) у маслосъемных колец |

- Замена - Проточкой |

Высота притирочной кромки не более 1,4 мм. Высота притирочной кромки более 1,4 мм |

|

|

Отсутствие фаски на кромках замков |

Механическая обработка (напильник) |

Отсутствие заусенец и острых кромок |

|

|

Поршневой палец |

Трещины, выявленные дефектоскопией |

Замена |

- |

|

Задиры и риски глубиной более 0,2 мм на рабочей поверхности |

Зачистить мелкой наждачной шкуркой |

- |

|

|

Выкрашивание цементируемого слоя и овализация |

- Хромирование или осталивание слоем не более 0,1 мм с последующей полировкой - При овализацции более 0,1 мм ‑ замена |

Вмятины, забоины и риски не допускаются на полированной поверхности |

|

|

Шатуны |

Трещины в любой части шатуна |

Замена |

- |

|

Засоры абразивным износом масляного канала шатуна |

Прочистка, промывка масляного канала, |

Проверка отверстия керосином. |

|

|

Овальность, задиры отверстия верхней головки шатуна |

Развертка отверстия с постановкой втулки большего диаметра. |

Допустимая овальность головки шатуна не более 0,03 мм |

|

|

Износ, риски на поверхности постели шатуна и его крышки |

- Хромирование (осталивание) при больших износах с последующей обработкой - Механическая обработка (хонингование) |

Прилегание вкладыша шатуна по всей поверхности не менее 80% |

|

|

Деформация (изгиб) шатуна |

- Замена. - Правка |

- |

|

|

овальность или конусность отверстий шатунов более 0,03 мм, а также наличии задиров и рисок глубиной более 0,2 мм |

- механическая обработка |

Допускаемые размеры (см таблицу 1.1.2) |

|

|

Износ, задиры, вмятины зубчатого стыка шатуна и крышки |

- Шабровка с последующей притиркой |

Взаимное прилегание поверхности зубчатого стыка главного шатуна и крышки, при контроле по краске не менее 75 % геометрической площади контакта при равномерном распределении пятен |

Согласно технологии ремонта деталей шатунно-поршневой группы качество

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.