1 Расчет фондов рабочего времени

Различают календарный номинальный и эффективный фонды рабочего времени.

Календарный устанавливается на основании Трудового кодекса Министерства труда и социальной защиты РБ для различных режимов работы предприятия и публикуется в печати в виде производственного календаря.

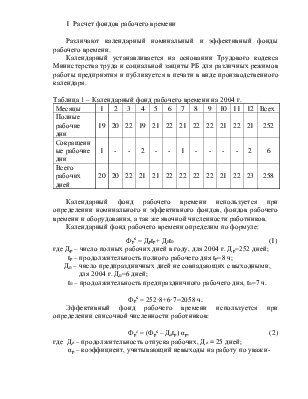

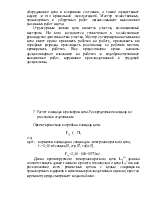

Таблица 1 – Календарный фонд рабочего времени на 2004 г.

|

Месяцы |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

Всех |

|

Полные рабочие дни |

19 |

20 |

22 |

19 |

21 |

22 |

21 |

22 |

22 |

21 |

22 |

21 |

252 |

|

Сокращенные рабочие дни |

1 |

- |

- |

2 |

- |

- |

1 |

- |

- |

- |

- |

2 |

6 |

|

Всего рабочих дней |

20 |

20 |

22 |

21 |

21 |

22 |

22 |

22 |

22 |

21 |

22 |

23 |

258 |

Календарный фонд рабочего времени используется при определении номинального и эффективного фондов, фондов рабочего времени и оборудования, а так же явочной численности работников.

Фря = Дрtр+ Дпtп (1)

где Др – число полных рабочих дней в году, для 2004 г. Др=252 дней;

tр – продолжительность полного рабочего дня tр=8 ч;

Дп – число предпраздничных дней не совпадающих с выходными, для 2004 г. Дп=6 дней;

tп – продолжительность предпраздничного рабочего дня, tп=7 ч.

Фря = 252·8+6·7=2058 ч.

Эффективный фонд рабочего времени используется при определении списочной численности работников:

Фрс = (Фря – Доtр) αр, (2)

где До – продолжительность отпуска рабочих, До = 25 дней;

αр – коэффициент, учитывающий невыходы на работу по уважительным причинам αр=0,96.

Фрс = (2058 – 25·8)·0,96 = 1784 ч.

Годовой фонд рабочего времени оборудования:

Фоб = Фря ·Si ·αоб, (3)

где Si – число смен работы оборудования данного вида, Si = 2;

αоб– коэффициент, учитывающий простой оборудования данного вида в плановом ремонте, αоб = 0,97.

Фоб = 2058·2·0,97 =3993 ч.

2 Расчет основных параметров производственного процесса ремонта

Такт выпуска – интервал времени, через который периодически производится выпуск изделий:

Т = Фоб /(Пn), (4)

где П – годовой объем выпуска, П = 680;

n – число однотипных сборочных единиц в секции, n = 1.

Т = 3993/(680·1) = 5,9 ч.

Полученное значение округляем до величины Т′=6 ч, и определяем скорректированное значение годового объёма выпуска:

П′ = Фоб/(Т′·n), (5)

П′=3993/(6·1)=666 секций.

Во всех дальнейших расчетах будем оперировать величиной годового объёма выпуска, равной П′ = 666 секций.

Так как нам задан большой объём выпуска, то создаем две поточные линии. Такт выпуска в этом случае будет равен:

Т′ = Фоб·Кп/(П′·n), (6)

где Кп – число параллельных поточных линий, Кп = 2.

Т′ = 3993·2/(666·1) = 12 ч/секция.

Ритм выпуска:

R = (П′·n)/Фоб, (7)

R = 666·1/3993 = 0,17 единиц.

Число позиций поточной линии:

Nп = Тц /Т′ , (8)

где Тц – величина производственного цикла ремонта секции (простой в ремонте), Тц = 96 ч.

Nп = 96/12 = 8 позиций.

3 Разработка сетевого графика процесса ремонта основной продукции цеха и корректировка его на ритмичной основе

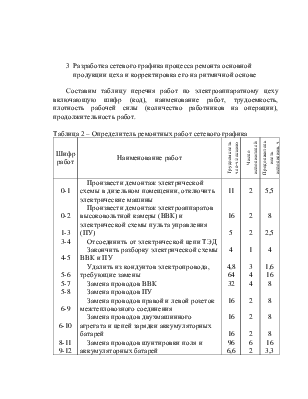

Составим таблицу перечня работ по электроаппаратному цеху включающую шифр (код), наименование работ, трудоемкость, плотность рабочей силы (количество работников на операции), продолжительность работ.

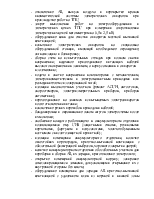

Таблица 2 – Определитель ремонтных работ сетевого графика

|

Шифр работ |

Наименование работ |

Трудоемкость чел-ч/секцию |

Число исполнителей |

Продолжительность исполнения, ч |

|

0-1 0-2 1-3 3-4 4-5 5-6 5-7 5-8 6-9 6-10 8-11 9-12 10-13 11-14 12-15 |

Произвести демонтаж электрической схемы в дизельном помещении, отключить электрические машины Произвести демонтаж электроаппаратов высоковольтной камеры (ВВК) и электрической схемы пульта управления (ПУ) Отсоединить от электрической цепи ТЭД Закончить разборку электрической схемы ВВК и ПУ Удалить из кондуитов электропровода, требующие замены Замена проводов ВВК Замена проводов ПУ Замена проводов правой и левой розеток межтепловозного соединения Замена проводов двухмашинного агрегата и цепей зарядки аккумуляторных батарей Замена проводов шунтировки поля и аккумуляторных батарей Замена силовых проводов Ремонт электропроводки ВВК и ПУ Замена проводов правой и левой розеток межтепловозного соединения Монтаж электропроводки ВВК и ПУ Замена силовых проводов |

11 16 5 4 4,8 64 32 16 16 16 96 6,6 5 11,2 9 |

2 2 2 1 3 4 4 2 2 2 6 2 1 2 2 |

5,5 8 2,5 4 1,6 16 8 8 8 8 16 3,3 5 5,6 4,5 |

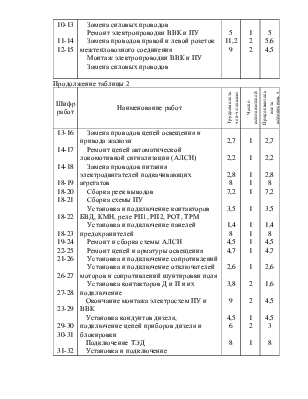

Продолжение таблицы 2

|

Шифр работ |

Наименование работ |

Трудоемкость чел-ч/секцию |

Число исполнителей |

Продолжительность исполнения, ч |

|

13-16 14-17 14-18 18-19 18-20 18-21 18-22 18-23 19-24 22-25 21-26 26-27 27-28 23-29 29-30 30-31 31-32 32-33 |

Замена проводов цепей освещения и привода жалюзи Ремонт цепей автоматической локомотивной сигнализации (АЛСН) Замена проводов питания электродвигателей подкачивающих агрегатов Сборка реек выводов Сборка схемы ПУ Установка и подключение контакторов БВД, КМН, реле РП1, РП2, РОТ, ТРМ Установка и подключение панелей предохранителей Ремонт и сборка схемы АЛСН Ремонт цепей и арматуры освещения Установка и подключение сопротивлений Установка и подключение отключателей моторов и сопротивлений шунтировки поля Установка контакторов Д и П и их подключение Окончание монтажа электросхем ПУ и ВВК Установка кондуитов дизеля, подключение цепей приборов дизеля и блокировки Подключение ТЭД Установка и подключение электроизмерительных приборов Подключение в электроцепь аккумуляторов, проведение секвенции Настройка локомотивной сигнализации |

2,7 2,2 2,8 8 7,2 3,5 1,4 8 4,5 4,7 2,6 3,8 9 4,5 6 8 6 6 |

1 1 1 1 1 1 1 1 1 1 1 2 2 1 2 1 2 2 |

2,7 2,2 2,8 8 7,2 3,5 1,4 8 4,5 4,7 2,6 1,6 4,5 4,5 3 8 3 3 |

На рисунке 1 показан расчет сети. Критический путь проходит через позиции 0-1-3-4-5-8-11-14-18-23-29-30-31-32-33 и составляет 75,5 часов.

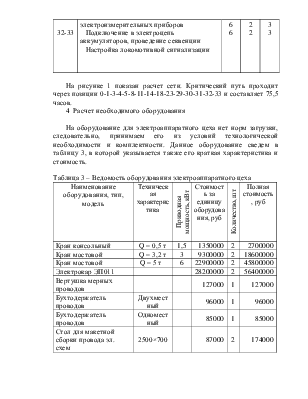

На оборудование для электроаппаратного цеха нет норм загрузки, следовательно, принимаем его из условий технологической необходимости и комплектности. Данное оборудование сведем в таблицу 3, в которой указывается также

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.