На железнодорожном транспорте проводится большая работа по повышению эффективности производства, внедрению новой техники и передовых технологий, направленная на улучшение эксплуатационной деятельности железной дороги, ускорение оборота вагонов и полное удовлетворение потребностей народного хозяйства и населения в перевозках.

В обеспечении эффективной, надёжной и чёткой работы железных дорог большая роль принадлежит вагоноремонтным предприятиям. Они должны работать ритмично и слаженно, обеспечивая безотказное использование вагонов при наименьших затратах на их ремонт и техническое обслуживание.

Главной задачей организации производства на предприятии является обеспечение непрерывности и ритмичности общего производственного процесса, основанного на расчленении его на элементарные операции и максимально возможном параллельном осуществлении этих операций с целью сокращения общего времени производства и своевременного выполнения плана предприятия.

Рациональная организация и высокое качество ремонта вагонов, наряду с качественным обслуживанием их в эксплуатации, являются важным средством повышения долговечности и надёжности подвижного состава, обеспечения безопасности движения на железных дорогах и бесперебойной их работы.

Производственный процесс на вагоноремонтных предприятиях характеризуется большим разнообразием достаточно сложных операций, протекающих в различных организационных и технологических сочетаниях и формах. Начальная стадия заключается в оформлении приёма вагонов в ремонт, их мойке, разборке, дефектовке, определении величины износов и объёма работ. Характерным для производственного процесса ремонтного предприятия является наличие различного рода ремонтных и ремонтно-сборочных, а также сопутствующих им регулировочных и других операций.

Цель выполнения курсовой работы – приобретение студентами, будущими инженерами, навыков в организации поточно-конвейерного производства в цехе разборки и подготовки вагонов к ремонту или в вагоносборочном цехе грузового или пассажирского вагоноремонтного завода, в расчёте численности персонала цеха, потребного оборудования и производственных площадей, в проектировании плана цеха.

Вагоносборочный цех для выполнения ремонтно-сборочных и ремонтных работ на вагонах. Работы организуются, как правило, по поточному методу. Для организации ремонта вагонов в проектируемом цехе принимаем односменный прерывный режим работы, пятидневную рабочую неделю с двумя выходным днями и продолжительностью рабочей смены 8 часов.

Годовой фонд времени работы цеха (режимный фонд времени),ч:

![]() (1)

(1)

где ![]() -

количество календарных дней в году,

-

количество календарных дней в году, ![]() =365д;

=365д;

![]() -

количество нерабочих (праздничных и выходных) дней в году,

-

количество нерабочих (праздничных и выходных) дней в году,

![]() =113д;

=113д;

![]() -

продолжительность рабочей смены,

-

продолжительность рабочей смены, ![]() =8ч;

=8ч;

![]() -

количество предпраздничных дней в году с сокращённой продолжительностью рабочей смены (количество рабочих

дней, непосредственно предшествующих праздничным дням),

-

количество предпраздничных дней в году с сокращённой продолжительностью рабочей смены (количество рабочих

дней, непосредственно предшествующих праздничным дням), ![]() =8д;

=8д;

![]() -

величина сокращения продолжительности рабочей смены в предпраздничные дни,

-

величина сокращения продолжительности рабочей смены в предпраздничные дни, ![]() =1ч;

=1ч;

![]() -

количество смен работы цеха в сутки,

-

количество смен работы цеха в сутки, ![]() =1см.

=1см.

Значения ![]() ,

, ![]() и

и ![]() определяют

по календарю текущего года.

определяют

по календарю текущего года.

Для расчёта годового фонда времени работы завода необходимо руководствоваться календарём текущего года.

Таким образом, годовой фонд времени работы цеха (режимный фонд времени)

![]()

![]()

![]()

Действительный годовой фонд времени работы оборудования (плановый фонд времени)

![]()

где ![]() –

потери рабочего времени на ремонт оборудования,

–

потери рабочего времени на ремонт оборудования, ![]() =4…6%.

=4…6%.

Принимаем ![]() =5%.

=5%.

![]()

Особенностями вагоноремонтного производства являются:

- крупные габаритные размеры ремонтируемых вагонов;

- наличие специальных транспортных средство для подачи вагонов в ремонт, перемещения внутри цеха, как самих вагонов, так и отдельных их сборочных единиц, использование специальных энергонасыщенных подъёмных устройств, ремонтных машин и механизмов;

- наличие двух фронтов работ: часть работ выполняется непосредственно на вагонах, а часть – в специализированных производственных участках и отделениях.

В зависимости от положения предметов труда относительно рабочих мест в процессе производства различают: поточно-предметную (поточную) форму организации производства, при которой вагон перемещается с позиции на позицию с помощью технологического транспорта через определённые промежутки времени и стационарно-предметную (стационарную) форму, при которой вагон от начала до окончания ремонта находится на одной позиции.

В настоящее время для ремонта вагонов на заводах используют поточную форму организации производства, как наиболее прогрессивную.

Рассчитаем параметры производственного процесса при использовании поточного метода организации работ.

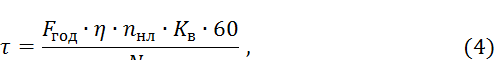

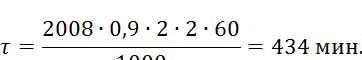

Такт поточной линии

где ![]() – коэффициент использования рабочего

времени поточной линии,

– коэффициент использования рабочего

времени поточной линии,

![]() =0,85…0,95. Принимаем

=0,85…0,95. Принимаем ![]() =0,9;

=0,9;

![]() –

количество поточных лини в цехе по заданию,

–

количество поточных лини в цехе по заданию, ![]() =2;

=2;

![]() –

величина транспортной партии – количество вагонов, расположенных на одной позиции по заданию,

–

величина транспортной партии – количество вагонов, расположенных на одной позиции по заданию, ![]() =2;

=2;

60 – коэффициент перевода часов в минуты;

![]() –

годовая программа цеха по заданию,

–

годовая программа цеха по заданию, ![]() =1000.

=1000.

Такт поточной-конвейерной линии должен целое число раз укладываться

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.