2.1 Выбор способа сварки

Выбор способа сварки – важнейший этап подготовки изготовления сварных конструкций любой сложности. Существующие на данный момент виды сварки плавлением: ручная дуговая покрытым электродами, автоматическая и полуавтоматическая под слоем флюса и в среде защитных газов, электрошлаковая и др. составляют на сегодняшний день наибольшую и самую распространенную группу. Именно этими видами сварки, на сегодняшний день, производится основная часть сварочных работ не только в России, но и, пожалуй по всему миру. В массовом и крупносерийных производствах, где длина сварных швов достигает огромных расстояний целесообразно применение автоматических и механических способов сварки. Это позволяет резко (в 5-20 раз) повысить производительность процесса, обеспечить стабильность качество сворного соединения, улучшить условия труда и получить значительную экономию материалов, электроэнергии и средств. Благодаря этим преимуществам сварка под флюсом стала основным способом механизированной сварки и по объему выполненных работ уже занимает второе место после (после ручной дуговой сварки).

Электрошлаковая сварка широко используется для соединения металлов повышенной толщины: стали и чугуна различного состава, меди, алюминия, титана и их сплавов. К преимуществам способа относится возможность сварки за один проход металла практически любой толщины, что не требует удаления шлака и соответствующей настройки сварочной установки перед сваркой последующего прохода, как при других способах сварки. При этом сварку выполняют без снятия фасок на кромках. Для сварки можно использовать один или несколько проволочных электродов или электродов другого увеличенного сечения. В результате этого достигается высокая производительность и

экономичность процесса, повышающиеся с ростом толщины свариваемого металла.

К недостаткам способа следует отнести то, что электрошлаковая сварка технически возможна при толщине металла более 16 мм и за редкими исключениями экономически выгодна при сварке металла толщиной более 40 мм. Способ позволяет сваривать только вертикальные швы. При сварке некоторых металлов образование в металле шва и околошовной зоны неблагоприятных структур требует последующей термообработки для получения необходимых свойств сварного соединения.

2.2 Выбор разделки кромок

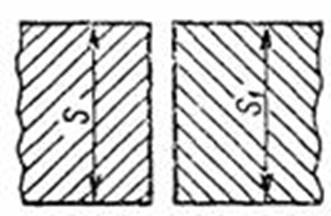

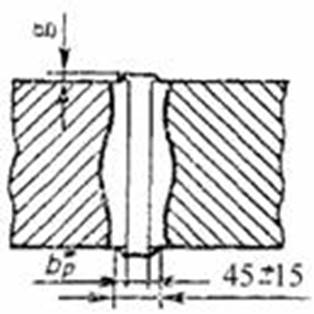

Для стыкового соединения S=160мм протяжностью 2000мм целесообразней применить электрошлаковую сварку тип сварочного соединения С1 рисунок 2.1 по ГОСТ 15164-78 «Электрошлаковая сварка Соединения сварные Основные типы Конструктивные элементы и размеры» а) б)

Рисунок 2.1 – сварное соединение С1 ГОСТ 15164-78:

а) – подготовленных под сварку кромок,б) – сварного шва

2.3 Выбор сварочных материалов

При сварке плавлением монолитное, неразъемного сварное соединение получаются в результате расплавления либо сваривание кромок металла, либо кромок дополнительного присадочного металла с образованием общей металлической сварочной ванны и последующей кристаллизации этой ванны после прекращения действия теплоты источника нагрева. В большинстве случаев сварку проводят с ведением присадочного материала в виде проволок, стержней, пластин и т. П., электрически связанных с источником теплоты (дуговая сварка плавящимся электродом, электрошлаковая сварка) или вводимых независимо.

Физико-металлургические процессы, протекающие при сварке (на торце электрода, в дуге, ванне), должно обеспечить металл шва такого химического состава, при котором были бы получены необходимые его свойства: отсутствие дефектов (трещин, пор и др.), равнопрочность с основным (свариваемым) металлом и другие свойства, определяемые условиями его работы. Этого можно достичь легированием металла шва присадочным металлам, покрытием, флюсом либо применением особых методов защиты зоны сварки (защитных газов, вакуума) при сварке без добавочных материалов.

Присадочные материалы и другие вещества, используемые при сварке плавлением с целью получения неразъемного соединения, удовлетворяющего требованиям, принято называть сварочным материалами.

К сварочным материалам относят сварочную проволоку, сварочную ленту, присадочные прутки, порошковую проволоку, плавящееся покрытые электроды, различные флюсы, защитные газы.

Выбор той или иной марки проволоки производится при разработке технологии сварки. Обычно состав сварочной проволоки берется низким к составу свариваемого металла.

Для сварки конструкций, эксплуатируемой при отрицательных температурах до минус 60 С, используется обедненная сварочная проволока

Св-10Г2 ГОСТ 2246-70. Омеднение проволоки необходимо для предохранения от ржавления и улучшения контакта между проволокой и токопроводящим мундштуком.

Химический состав проволоки приведен в таблице 2.2

Таблица 2.2 – химический состав проволоки Св-10Г2

В процентах

|

C |

Mn |

Si max |

P max |

S max |

Cr max |

Ni max |

Cu max |

|

0.03 |

1.80- 2.10 |

0.7 - 0.95 |

0.03 |

0.025 |

0.20 |

0.25 |

0.20 |

Поскольку для сварки конструкции применяется сварочная проволока Св-10Г2с содержанием в ней марганца 1.80- 2.10 то для выбора флюса используется первое сочетание флюс – проволока

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.