Министерство образования и науки Российской Федерации

Федеральное государственное автономное

Образовательное учреждении

Высшего профессионального образования

«СЕВЕРО-КАВКАЗСКИЙ ФЕДЕРАЛЬНЫЙ УНИВЕРСИТЕТ»

Кафедра «ТМиТО»

Контрольная работа

по дисциплине: «Метрология, стандартизация и сертификация»

Работу выполнил: студент 4 курса группы ЭУН-091

Работу принял:

Ставрополь, 2013 г.

Содержание

1. Расчет посадки с зазором 3

2. Расчет переходной посадки 6

3. Расчет посадки с натягом 8

Список используемой литературы 11

1. Расчет посадки с зазором.

Определить величины зазоров и подобрать посадку для подшипника скольжения , работающего в условиях жидкостного трения при следующих данных: d = 50 мм , L = 50 мм , R = 1400 Н, n =2000 об/мин, RZD =2,5 мкм, RZd = 1 мкм. Смазка централизованная маслом марки “Турбинное 46 (Л)” с динамической вязкостью при tП = 500С , µ= 40·10-3 Н·с/м2 (таблица 5).

1. Определим удельно давление p:

p = R/(L*d); p =1400/(0,05*0,05) = 0,6*106 Н/м2.

2. Определим допускаемую толщину масляного слоя:

[hmin] = K*( RZD + RZd +yд) = 2*(2,5+1+2)=11*10-6 м, где К = 2 – коэффициент запаса, надежности по толщине масляного слоя; yд – добавка на неразрывность масляного слоя, yд = 2...3 мкм.

3. Задаемся рабочей температурой подшипника tп = 500С, при которой µ= µТАБ= 40*10-3 Н*с/м2.

4. Рассчитываем значение Аh :

Аh

= 2*[hmin]/(d*![]() )

= 2*11*10-6/(0,05*

)

= 2*11*10-6/(0,05*![]() )

= 0,118.

)

= 0,118.

где угловая скорость вала ω = π*n/30 = 3,14*2000/30 = 209 рад/с.

5. По рисунку 2 находим значение Аχ = 0,438 при χ=0,3 и L/dн.с. = 1 и затем определяем минимальный допустимый зазор [Smin]:

[Smin] = 2,857*[hmin]* (Аχ/ Аh) = 2,857*11*10-6 *(0,438/0,118) = 116,7 мкм.

6. По найденному ранее значению Аh = 0,118 из рисунка 3 находим максимальный относительный эксцентриситет χmax = 0,98.

Определяем максимальный допустимый зазор [Smax]:

[Smax] = (2*[hmin]/ (1- χmax )) = (2*11*10-6/(1- 0,98 )) = 1100 мкм.

7. Для выбора посадки используем дополнительное условие, что средний зазор SС в посадке должен быть примерно равен оптимальному SОПТ.

SОПТ = (2*[hmin]/ (1- χОПТ ))*( АОПТ/ Аh) =(2*11*10-6/(1- 0,48 ))*( 0,454/ 0,118) =

= 163 мкм, где из рисунка 2 χОПТ = 0,48 и АОПТ = 0,454.

Определим максимальную толщину h при оптимальном зазоре:

h= (SОПТ/2)*(1- χОПТ) = (163/2)*(1-0,48) = 42,4 мкм.

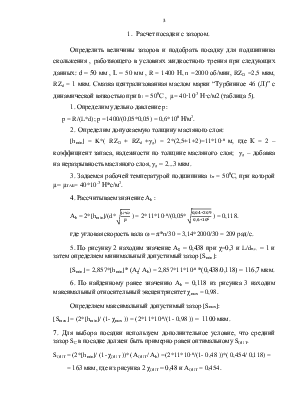

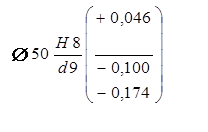

По таблице 1.47 определяем, что условиям подбора посадки наиболее близко соответствует предпочтительная посадка:

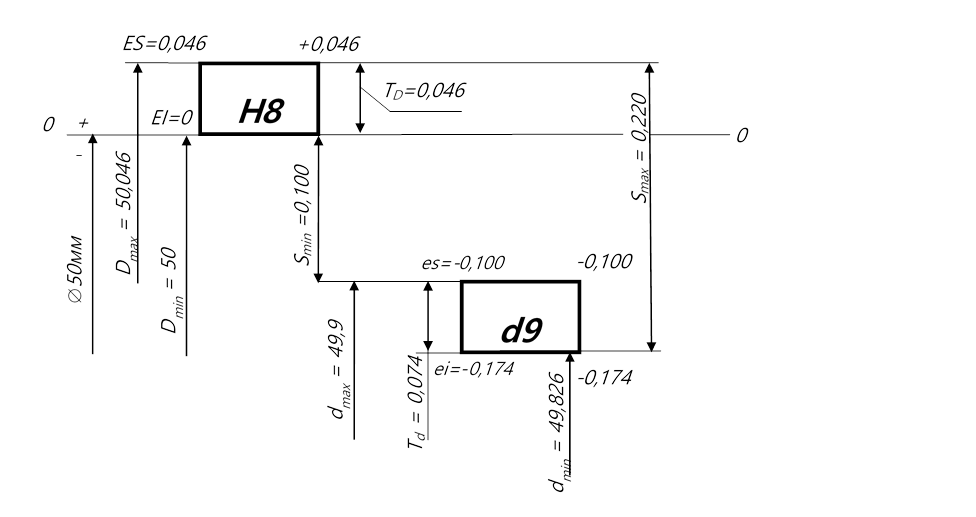

Для которой SС = 160мкм ≈ SОПТ , Smax = 220мкм, Smin = 100 мкм.

Условие можно считать выполненным, так как получение зазора

Smin = 100 мкм маловероятно.

Практически при сборке зазоров, меньших чем вероятностный малый зазор, SBmin не будет.

SBmin

= SC - 0,5 ![]() =160

- 0,5

=160

- 0,5 ![]() =116,4

мкм

=116,4

мкм

Для данной посадки минимальный запас на износ:

Тизн = [Smin] – 2*( RZD + RZd ) – Smax = 1100 – 7 – 220 = 873 мкм.

8. Определяем мощность теплообразования:

Q = (1,57*ω2*µ*d3н.с.*L)/ SBmin = (1,57*2092*0,04*(0,05)3*0,05)/(116,4*10-6)=

= 147 Вт.

9. Определяем величину теплоотвода через корпус и вал подшипник:

Q1= KT*25*L*dн.с.*(tП – t0) = 18,5*25*0,05*0,05*(50 -20)= 35 Вт.

В связи с тем, что теплообразование существенно превышает теплоотвод через корпус и вал, избыточная теплота будет удаляться принудительной прокачкой масла.

10. Объем масла, прокачиваемого через подшипник:

W = (Q – Q1)/ (c*p*(tВЫХ – tВХ))= (147-35)/(1800*880*(50 - 30))= 0,35*10-5 м3/с = = 0,21 л/мин.

Рисунок 1 – Схема полей допусков для посадки с зазором

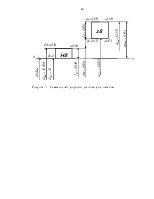

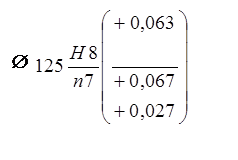

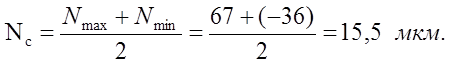

Рис.3. Схема расположения полей допусков посадки Æ125 Н8/n7.

1. Определяем максимальный, минимальный и средний натяги:

Nmin = ei – ES = 27 – 63 = -36 мкм;

Nmax= es – EI = 67 – 0 =67 мкм;

Допуски на размеры отверстия и вала могут быть определены через предельные отклонения, как алгебраическая разность между верхним и нижним отклонениями:

Тd = es – ei = 67 – 27 = 40 мкм;

TD = ES – EI = 67 – 0 =67 мкм.

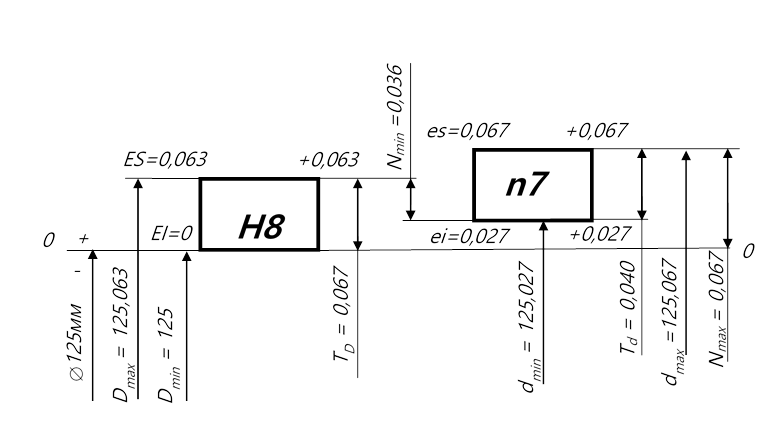

2. Определяем среднее квадратичное отклонения натяга (зазора) по формуле:

![]()

3. Определяем предел интегрирования по формуле:

![]()

4. Из таблицы по значению z = 1,19 определяем Ф (1,19)=0,355.

5. Рассчитываем вероятность натягов при z > 0:

Р¢N = 0,5 + Ф(z) = 0,5 + 0,355 = 0,855;

РN =100 · Р¢N=100 · 0,855 = 85,5%.

Следовательно, при сборке примерно 85,5 % всех соединений (855 из 1000) будут с натягами и 14,5% соединений (145 из 1000) – с зазорами.

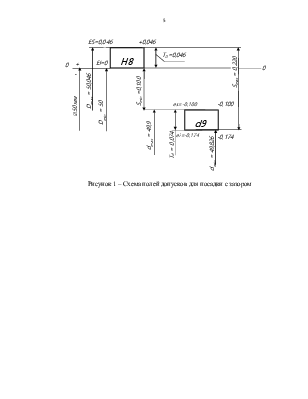

Рисунок 2 – Схема полей допусков для переходной посадки

3. Расчет посадки с натягом.

Соединение с размерами dH.C. = 32 мм , L = 35мм, d1 = 0 мм, d2 = 60 мм предназначено для передачи Roc = 1800 Н.

Коэффициент трения f = 0,07.

Материал деталей: вал - сталь 40; втулка браж 9-4.

Модуль упругости материала: ED = 2*1011 Н/м2; Ed =0,84*1011 Н/м2.

Коэффициент Пуассона: mD = 0,3; md = 0,35.

Пределы текучести: sТD = 35*107 Н/м2; sТd = 54*107 Н/м2.

Высота неровностей поверхностей вала RZD = 0,8 мкм; RZD = 1,6 мкм. Рабочая температура соединения 200 С.

Условия сборки: механически без смазки.

1. Определяем [pmin], при действии Roc:

[pmin] = Roc/(π*dн.с.2 *L*f) = 1800/(3,14*0,032 *0,035*0,07) = 0,7*107 Н/м2.

2. Определяем Nmin:

Предварительно определяем коэффициент СD и Сd:

CD = (1+(d1/dн.с.)2)/(1-( d1/dн.с)2) – m= (1+(0/32)2)/(1-(0/32)2) – 0,3 = 0,7;

Сd = (1+(dн.с / d22)/(1-(dн.с / d2/)2) + m= (1+(32/60)2)/(1-(32/60)2) + 0,3= 2,1.

Тогда, Nmin = [pmin] * dн.с.* ((СD /( ED)) + (Сd /( Ed))) = 0,7*107*0,032 * *((0,7/(2*1011)) + (2,1/(0,84*1011))) =6,4 мкм.

3. Определяем минимальный допустимый натяг. Предварительно определим поправку:

gm = 1,2 · (0,8 + 1,6) = 2,88 мкм;

gt = 0 , так как температура tpD = tpd = tсб = 20 °С;

gц = 0 , так как скорость вращения сопрягаемых деталей невелика.

Принимаем с учетом возможных разборок gn = 10 мкм.

Тогда, [Nmin] = Nmin +gm + gn = 6,4 +2,88+10 = 19,28 мкм.

4. Определяем величину [pmax], для чего рассчитываем p1 и p2:

p1 = 0,58* sТD*[1- ( d1/dн.с)2] = 0,58*35*107*[1-(0/32)2] = 20,3*107 Н/м2.

p2 = 0,58* sТd*[1- ( dн.с./d2)2] = 0,58*54*107*[1-(32/60)2] = 22,6*107 Н/м2.

Следовательно ![]()

5. Определяем Nmax:

Nmax = [pmax] * dн.с.* ((СD /( ED)) + (Сd /( Ed))) = 20,3*107*0,032 * *((0,7/(2*1011)) + (2,1/(0,84*1011))) =185,1 мкм.

6. Определяем максимальный допустимый натяг [Nmax]:

[Nmax]

= Nmax*gуд

+gm

+ gn

=185,1*0,93 + 2,88+10 = 185 мкм, где gуд =

0,93 по графику.

[Nmax]

= Nmax*gуд

+gm

+ gn

=185,1*0,93 + 2,88+10 = 185 мкм, где gуд =

0,93 по графику.

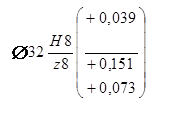

7. По таблице выбираем посадку , для которой

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.