Министерство образования и науки Российской Федерации

Федеральное государственное автономное

Образовательное учреждении

Высшего профессионального образования

«СЕВЕРО-КАВКАЗСКИЙ ФЕДЕРАЛЬНЫЙ УНИВЕРСИТЕТ»

Кафедра «ТМиТО»

Контрольная работа

по дисциплине: «Метрология, стандартизация и сертификация»

Работу выполнил: студент 4 курса группы ЭУН-091

Работу принял:

Ставрополь, 2013 г.

Содержание

Введение 3

1. Расчет посадки с зазором 4

2. Расчет переходной посадки 7

3. Расчет посадки с натягом 10

Список используемой литературы 12

Введение

Дальнейшее ускорение научно-технического прогресса и всесторонняя интенсификация производства связаны с повышением эффективности использования, качества изделий машиностроения, базирующихся на обеспечении взаимозаменяемости. Обеспечение взаимозаменяемости становится неотъемлемой частью автоматизированного совместного проектирования конструкции и технологии с использованием электронной связи на компьютерной технике.

Для обеспечения взаимозаменяемости деталей, узлов, механизмов необходимо сначала установить (нормировать), а затем и обеспечить параметры, определяющие нормальное функционирование этих деталей в узле, узла – в механизме, механизма – в технической системе.

Целью выполнения контрольной работы является закрепление практических навыков самостоятельного решения инженерных задач, развитие творческих способностей и умением пользоваться технической, нормативной и справочной литературой, а также выработке навыков нормирования основных точностных параметров типовых поверхностей деталей машин и механизмов.

Контрольная работа обобщает и систематизирует теоретические знания, полученные при изучении курса, учит студентов применять эти знания для решения конкретных задач, возникающих перед специалистом в условиях производства.

1.Расчет посадки с зазором

Определить величины зазоров и подобрать посадку для подшипника скольжения , работающего в условиях жидкостного трения при следующих данных: d = 70 мм , L = 80 мм , n = 104 рад/с (1000 об/мин), R=2,8 кН. Смазка централизованная маслом марки “Турбинное 22” с динамической вязкостью при tп = 50 0С.

Шероховатость поверхности Rzd= 2,0мкм, RzD = 3,2 мкм.

Расчет посадки выполняем в соответствии с последовательностью, указанной в методических указаниях:

1. Величина среднего удельного давления:

Р = ![]() =

=![]() =0,5*106 Н/м2;

=0,5*106 Н/м2;

2. По формуле (2) определим допускаемую толщину масляного слоя:

[![]() ]=K*(Rzd + RzD+ɣd);

]=K*(Rzd + RzD+ɣd);

[![]() ]=2*(3,2 + 2,0+2)*10-6=14,4*10-6

м;

]=2*(3,2 + 2,0+2)*10-6=14,4*10-6

м;

3. Задаемся рабочей температурой подшипника tП = 50 С , при которой

𝜇 = 𝜇ТАБ = 19·10-3 Н·с/м2 (табл.5).

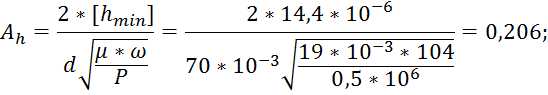

4. Рассчитываем значение Аh по формуле (8):

5. По рисунку 2 определяем, используя найденное значение Аh = 0,206 и L/d=80/70= 1,1 , минимальный относительный эксцентриситет χmin, при котором толщина масляного слоя равна [hmin], χmin меньше 0,3 и поэтому условие (4) не выполнено.

По рисунку 2 находим значение Аx = 0,465 при χ = 0,3 и L / d = 1,1 и затем по формуле (13) определяем минимальный допускаемый зазор [Smin]

(толщина масляной пленки при этом зазоре больше [hmin]).

[Smin] =

2,857*[hmin]*![]() =

2,857*14,4*10-6*

=

2,857*14,4*10-6*![]() =

92,4*10-6 м = 93 мкм;

=

92,4*10-6 м = 93 мкм;

6. По найденному ранее значению Аh = 0,206 из рисунка 3 находим максимальный относительный эксцентриситет χmax = 0,958.

По формуле (14) определим максимальный допускаемый зазор [Smax]:

[Smax]

= ![]() =

=

![]() =

685,7*10-6 м = 686 мкм;

=

685,7*10-6 м = 686 мкм;

7. Для выбора посадки наряду с пунктами (3.4) и (3.5) используем дополнительное условие, что средний зазор SC в посадке должен быть примерно равен оптимальному SОПТ. Оптимальный зазор рассчитываем по формуле (9):

SОПТ = ![]()

где из

рис. 2 ![]() Максимальную толщину масляного слоя h при

оптимальном зазоре определим по формуле (5) :

Максимальную толщину масляного слоя h при

оптимальном зазоре определим по формуле (5) :

![]()

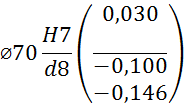

По таблице 1.47 [2] определяем, что условиям подбора посадки наиболее близко соответствует предпочтительная посадка:

для

которой SC = 138 мкм ![]() SОПТ , Smin = 100 мкм , Smax = 176 мкм.

SОПТ , Smin = 100 мкм , Smax = 176 мкм.

Условие (4) можно считать выполненным , так как получение зазора Smin = 200 мкм маловероятно. Практически при сборке зазоров ,

меньших чем вероятностный минимальный зазор , ![]() не будет:

не будет:

![]()

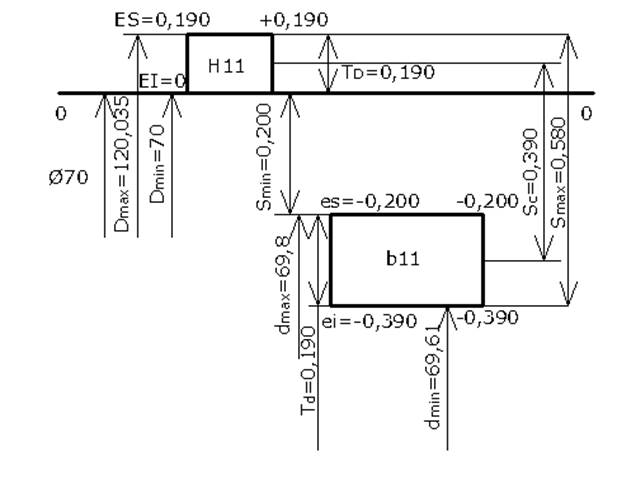

Рисунок 1 – Схема расположения полей допусков для посадки с зазором

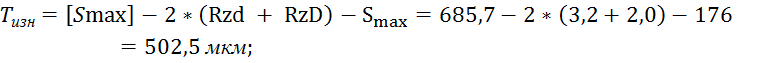

Для данной посадки минимальный запас на износ:

8. По формуле (16) определяем мощность теплообразования:

Q=1,57![]() = 1,57*

= 1,57*![]()

9. Определяем величину теплоотвода через корпус и вал подшипника по формуле (17) :

![]()

![]()

В связи с тем , что теплообразование не превышает теплоотвод через корпус и вал, избыточную теплоту не нужно удалять принудительной прокачкой масла.

2. Расчёт посадки с натягом

Соединение с размерами dн.с.=150 мм, d1=100 мм, d2=200 мм, l=130 мм. M=400 Н*м, P=0 кН, материал деталей – сталь 45 с пределом текучести ![]() Высота неровностей

поверхностей вала RZa

= 1,6 мкм и отверстия ступицы RZa

= 1,6 мкм. Рабочая температура соединения 20 0С. Выбрать стандартную

посадку и определить необходимую температуру для сборки с разогревом

охватывающей детали.

Высота неровностей

поверхностей вала RZa

= 1,6 мкм и отверстия ступицы RZa

= 1,6 мкм. Рабочая температура соединения 20 0С. Выбрать стандартную

посадку и определить необходимую температуру для сборки с разогревом

охватывающей детали.

Расчет ведем в следующей последовательности:

1. Определяем [pmin]:

[pmin] = ![]() ;

;

где f = 0,08 выбрано из таблицы 1.104.[2]

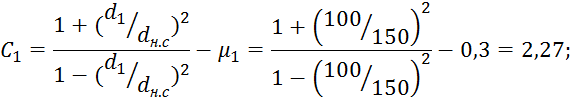

2. Определяем Nmin. Предварительно определяем коэффициент С1:

при ![]() =

=![]()

![]()

![]()

3. Определяем минимальный допустимый натяг. Предварительно определим поправку ɣm:

ɣm=5(RZа+RZА)=5*(1,6+1,6)=16 мкм;

ɣt = 0, так как температура tD = td = tСБ = 20 0С;

ɣu = 0, так как детали не вращаются.

Принимаем с учетом возможных разборок ɣn = 10 мкм.

Тогда [![]() ]=

]=![]()

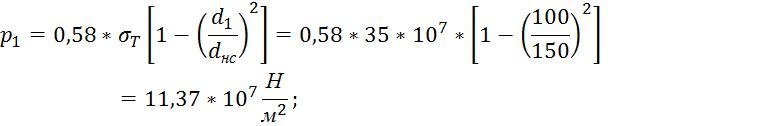

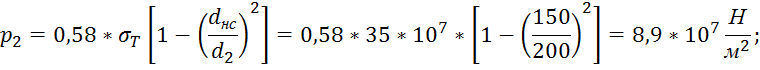

4. Определяем величину [pmax], для чего рассчитываем p1 и p2 :

Следовательно, [pmax]=8,9*107 Н/м2.

5. Определим Nmax:

Nmax

= [pmax]*![]() *

*![]() ;

;

6. Определяем максимальный допустимый натяг [Nmax]:

[Nmax]=![]() +

+![]() =425*0,86+16=381,5 мкм;

=425*0,86+16=381,5 мкм;

где ![]() =0,86 по графику 1.68 .[2]

=0,86 по графику 1.68 .[2]

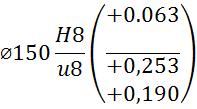

7.

По .[2]

выбираем посадку

для которой

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.