2.1.1 Основные неисправности среднего корпуса ОРЧВ и составление технологической схемы ремонта

Основными неисправностями регулятора частоты вращения коленчатого вала являются: неустойчивость частоты вращения коленчатого вала (регулятор «водит») вследствие нарушения работы золотниковой части; несоответствие частоты вращения позиции контроллера из-за разрегулировки привода или неисправности электропневматического механизма и всережимной пружины регулятора; пропуск масла в уплотнении штока гидравлического сервомотора и приводного вала вследствие неисправности сальников; износ и разрушение шариковых подшипников и деталей золотниковой части.

Устойчивости работы регулятора достигают путем регулирования проходного сечения игольчатого клапана при прогретом дизеле (внешняя регулировка). Частоту вращения на данной позиции изменяют вращением стяжной муфты тяги, соединяющей электропневматический механизм с воздействующим на всережимную пружину приводом. Для повышения частоты вращения вала дизеля увеличивают затяжку всережимной пружины удлинением вертикальной тяги, для уменьшения — тягу укорачивают (стягивают муфтой). Диапазон частоты вращения коленчатого вала изменяют перемещением шарнира по пазу рычага затяжки всережимной пружины. Для увеличения этого диапазона приближают шарнир к оси качения, для уменьшения — удаляют. Таким образом, максимальную и минимальную частоту вращения коленчатого вала дизеля регулируют изменением длины вертикальной тяги и рычага привода всережимной пружины.

Частоту вращения вала дизеля на промежуточных позициях контроллера внешним регулированием не изменяют; ее определяют характеристикой всережимной пружины регулятора и ходом штоков электропневматического механизма управления регулятором. Устойчивости работы регулятора добиваются следующим образом: отвертывают на два-три поворота игольчатый клапан, после этого постепенно завертывают его до отказа; затем постепенно отвертывают игольчатый клапан, пока дизель не начнет работать устойчиво. Если внешним регулированием не достигается устойчивая работа регулятора, его снимают с дизеля, разбирают, ремонтируют и испытывают с регулировкой на стенде.

Основными неисправностями в среднем корпусе ОРЧВ являются:

ослабление посадки шпилек в корпусе, связанное со срывом или забитием в них резьбы, повреждение резьбы заглушек аккумуляторов, чрезмерное увеличение зазора между корпусом регулятора и поршнями аккумуляторов, задиры, риски, выработка отверстия под поршни аккумуляторов или под буксу золотниковой части, чрезмерное увеличение зазора между золотником и плунжером, износ кромок золотника, усадка компенсирующей пружины и пружин масляных аккумуляторов. Перед осмотром все детали промывают и продувают сжатым воздухом. Пружинные шайбы, потерявшие упругость, заменяют. Подшипники выпрессовывают и запрессовывают с помощью специальных оправок. При монтаже сальников во избежание их повреждения применяют защитные наконечники.

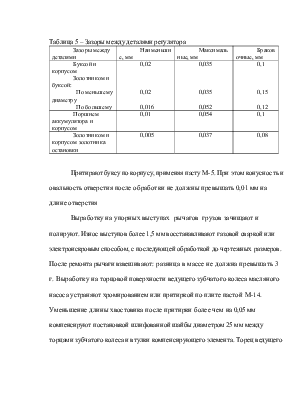

Стопорные шайбы, шплинты и вязальную проволоку меняют независимо от состояния. Плунжер с золотником управления нагрузкой и частотой вращения, имеющие трещины, изломы или задиры, скалывание или выкрашивание острых рабочих кромок поясков плунжера и отверстий золотника, а также коррозии на их рабочих поверхностях заменяют. При изломах и трещинах пружины регулятора заменяют. если нет ослабления запрессовки направляющей в корпусе золотника остановки, то направляющую не выпрессовывают. Определяют зазоры между золотниковыми втулками и корпусом, между золотниками и золотниковыми втулками узлов регулирования мощности и управления оборотами. При наличии предельных зазоров (см. табл. 5) золотники и золотниковые втулки заменяют комплектно. установленные новые золотники и их золотниковые втулки должны перемещаться плавно без заеданий.

Неперпендикулярность опорной поверхности пружин сервомотора и аккумулятора более 1 мм, а компенсирующей пружины более 0,2 мм исправляют шлифовкой. Допускается восстановление поверхностей деталей хромированием. Допускаемые зазоры между деталями регулятора приведены в таблице 5

Таблица 5 – Зазоры между деталями регулятора

|

Зазоры между деталями |

Наименьшие, мм |

Максимальные, мм |

Браковочные, мм |

|

Буксой и корпусом Золотником и буксой: По меньшему диаметру По большему |

0,02 0,02 0,016 |

0,035 0,035 0,052 |

0,1 0,15 0,12 |

|

Поршнем аккумулятора и корпусом |

0,01 |

0,054 |

0,1 |

|

Золотником и корпусом золотника остановки |

0,005 |

0,037 |

0,08 |

Притирают буксу по корпусу, применяя пасту М-5. При этом конусность и овальность отверстия после обработки не должны превышать 0,01 мм на длине отверстия

Выработку на упорных выступах рычагов грузов зачищают и полируют. Износ выступов более 1,5 мм восстанавливают газовой сваркой или электроискровым способом, с последующей обработкой до чертежных размеров. После ремонта рычаги взвешивают: разница в массе не должна превышать 3 г. Выработку на торцовой поверхности ведущего зубчатого колеса масляного насоса устраняют хромированием или притиркой по плите пастой М-14. Уменьшение длины хвостовика после притирки более чем на 0,05 мм компенсируют постановкой шлифованной шайбы диаметром 25 мм между торцами зубчатого колеса и втулки компенсирующего элемента. Торец ведущего колеса при износе также притирают пастой

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.