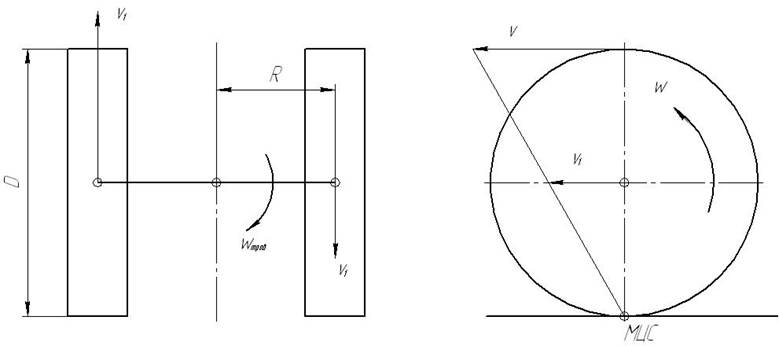

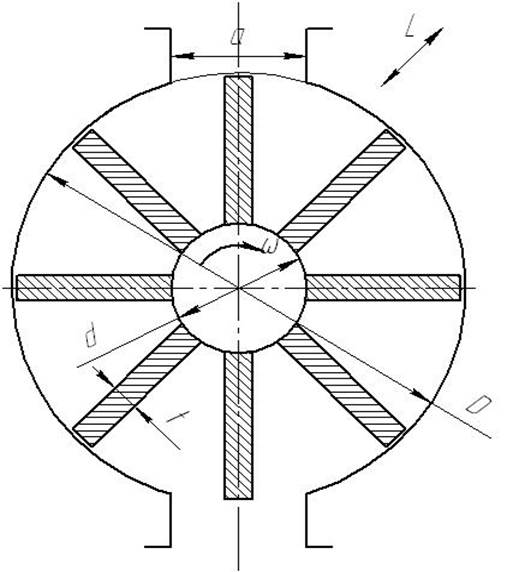

Определим частоту вращения вала траверсы, обеспечивающую требуемую частоту вращения ролика

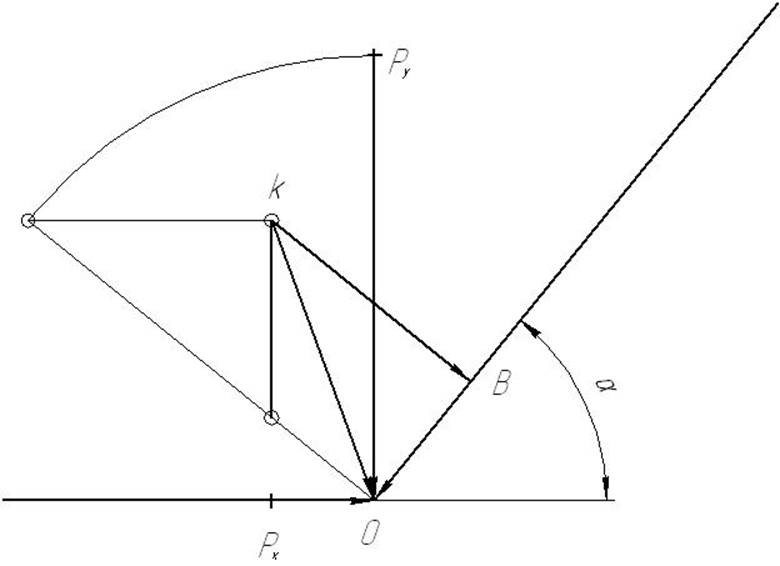

Рис 2. Определение частоты вращения траверсы

![]()

об/мин

об/мин

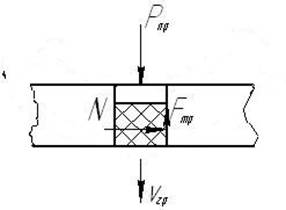

Мощность на привод гранулятора складывается из мощности N1 – расходуемой на прессование, N2 – на преодоление сил трения, N3 – на преодоление сил трения скольжения роликов по матрице

N=N1+N2+N3.

Определим силу трения гранулы о боковую поверхность матрицы

Мощность равна

N1=vгр·Fтр··zрол·nотв.

N=Pб·π·d·h;

Боковое давление

Pб=Рпр·k;

Сила трения о стенку матрицы

Fтр=N·f= Pб·π·d·h·f=Рпр·k·π·d·h·f.

Тогда мощность будет равна

N1=vгр Рпр·k·π·d·h·f ··zрол·nотв.

N1=0.05·0.85·3.14·0.0062·0.85·0.086·2·1350=12743=12.74 кВт

Мощность на преодоление сил трения-качения роликов

N2=Fтр.кач·vcр·zрол, Вт где vcр – средняя скорость вращения катка.

vcр=ωтрав·rср=ω·D/(4·R)·rср=14,5·10-3·172,5=2,5 м/с.

Fтр.кач=Nрол·kтр.кач, где kтр.кач – коэффициент трения – качения;

Nрол – сила, действующая на поверхности

Fтр.кач=Nрол·kтр.кач=Рпр·B(AB∩)·k=672·0,85·1,32=763,98 Н, где Рпр – давление прессования;

B(AB∩) – площадь зоны прессования;

N2=Fтр.кач·vcр·zрол=763,98·2,5·2=3778 Вт=3,77 кВт.

Мощность на преодоление сил трения – скольжения роликов по матрице

N3=A·zрол=Eср·Fтр.кач.·zрол, где А – работа затрачиваемая на преодоление сил трения – скольжения по матрице одного ролика за одну секунду;

Fтр.кач. – сила трения катка по матрице;

Eср – средняя величина скорости скольжения катка

Eср= , где ωтрав – угловая скорость вращения траверсы.

, где ωтрав – угловая скорость вращения траверсы.

N3=Eср·Fтр.кач.·zрол=ωтрав·B/4 Fтр.кач·zрол=14.5·0.85/4·763.98·2=4.71 кВт

Общая мощность

N=N1+N2+N3=12,74+3,77+4,71=17,22 кВт

Необходимая мощность с учётом потерь в червячной передаче

Nобщ=N/η=17,22/0,87=18,2 кВт

Примем асинхронный двигатель 4А180М6У3

Nдв=18,5 кВт, n=1000 об/мин.

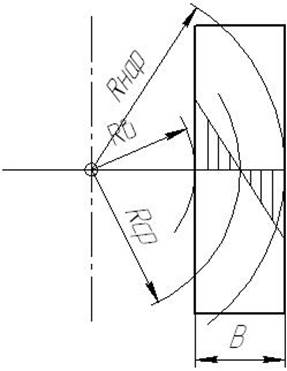

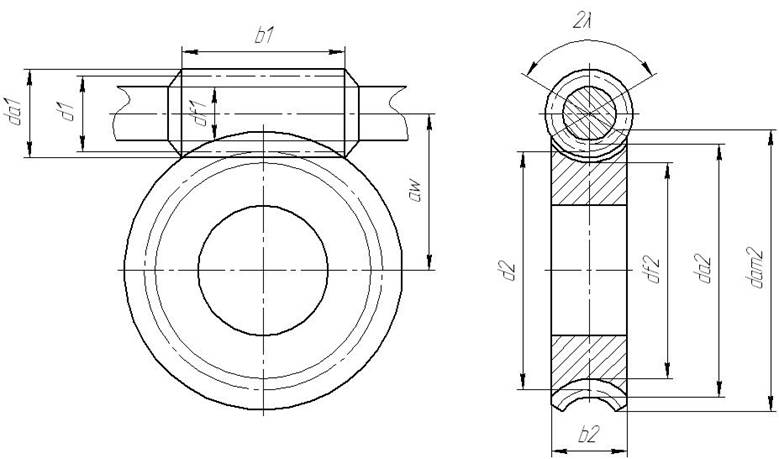

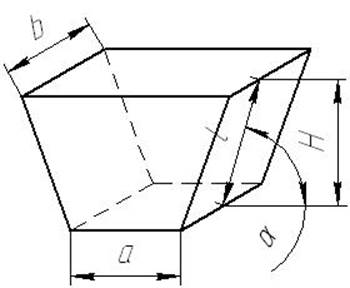

Рис.1 Геометрические параметры червячной передачи.

1. Выбор материалов:

а) для венца червячного колеса принимаем принимаем оловянную бронзу ОФ10-1 (отливка в металлическую форму); при предположительной vск=4 м/с допускаемое контактное напряжение [σH]=160 МПа; допускаемое напряжение при изгибе [σF]=75 МПа;

б) для червяка принимаем сталь 45, закалённую до твёрдости более 46 HRCЭ, витки шлифованные.

2. Передаточное число

u=n1/n2=1000/70=14.28

3. Число витков червяка при u=14,28 (табл.12,2[4]) z1=4

4. Число зубьев колеса

z2=uz1=14.28×4=57.12

Принимаем z2=58

5. Момент на червячном колесе

Т2=Р2/ω2=17,1×103/70=244,28 Н×м=244,28×103 Н×мм

6. По графику (рис.12,5[4]) при Т2=244,28×103 Н×мм, z2=58, [σH]=160 МПа и по предварительно принятым q=10 и К=1,2 находим межосевое расстояние аw=170 мм.

7. Расчётный модуль (см. формулу 12,4 [4])

m=2аw/(z2+q)=2·170/(58+10)=5.58 мм

По ГОСТ 2144-76 принимаем модуль m=6,3 и коэффициент q=10.

8. Окончательное межосевое расстояние

аw =m(z2+q)/2=6.3·(58+10)/2=215 мм

9. Основные размеры червяка и червячного колеса ( см. рис.1)

d1=qm=10·6.3=63 мм;

da1=d1+2m=63+2·6.3=75.6 мм;

df1=d1-2.4m=63-2.4·6.3=48 мм;

b1≥(11+0.06z2)m+25=(11+0.06·58)·6.3+25=115 мм;

γ=21º48΄05΄΄ (табл. 12.3 [4])

d2=z2m=58·6.3=346.5 мм4

da2=d2+2m=346.5+2·6.3=359.1 мм;

df2=d2-2.4m=346.5-2.4·6.3=331.38 мм;

bам2≤da2+6m/(z1+2)=359.1+6·6.3/(4+2)=352.8 мм;

b2≤0.75da1=0.75·75.6=56.7.

10. Окружная скорость червяка

11. Скорость скольжения

12. По табл. 12,8 [4] выбираем степень точности 7 и вид сопряжения элементов передачи С; тогда условное обозначение точности передачи: 7-С ГОСТ 3675-81

13. Уточнение коэффициента конценирации нагрузки

Ккц=1+(z2/Ө)3(1-x).

Коэффициент деформации червяка (см табл. 12,9) Ө=70. при незначительных колебаниях нагрузки x=0.6 (см. формулу 12,9):

Ккц=1+(58/70)3·(1-0,6)=1,19.

При степени точности и скорости скольжения vск=3,5 м/с коэффициент динамичности (см. табл. 12,10) Кдин=1,1.

Коэффициент нагрузки К=1,19·1,1=1,31

14. Проверка контактных напряжений

,

,

При vск=3.5 м/с допускаемое контактное напряжение для Бр ОФ10-1 [σH]=185 МПа. Таким образом, σH<[σH].

15. Проверка зубьев червячного колеса на изгиб:

а) эквивалентное число зубьев червячного колеса

zv2=z2/cos3γ=58/0.9233=58

б) коэффициент формы зуба (см. табл. 9,10) YF=3.61

в)напряжение при изгибе

, что меньше [σF]=75 МПа.

, что меньше [σF]=75 МПа.

16. КПД зацепления и передачи

, где угол трения (см. табл. 12,6) ρ=2º (см примечание к табл. 12,6)

, где угол трения (см. табл. 12,6) ρ=2º (см примечание к табл. 12,6)

η=(0,95..0,97)ηч.з=0,97·0,9=0,87.

Назначение – установка над бункером.

Производительность бункера Q=1,2 т/ч.

Материал – торф ρм=400 кг/м3

Угол естественного откоса φ=38º

1. Объёмная производительность бункера

м3/ч

м3/ч

2. Объём бункера

![]() м3

м3

3. Ширина дна бункера

![]()

4. Определим гидравлический радиус выпускного отверстия

5. Определим скорость истечения материала из бункера

![]()

где μ=0,6tgφ.

![]()

6. Выполним проверку по требуемой производительности истечения рассчитанного выпускного отверстия

Qотв>Q

Qотв=v·a2=0.549·.162·3600=35.59 м3/ч.

7. Ширина верха бункера

8. Определяем угол

9. Определяем давление на дно бункера

![]()

10. Определяем боковое давление у выпускного отверстия

![]() , где k – Коэффициент подвижности материала

, где k – Коэффициент подвижности материала

11. Графическим методом определим полное нормальное тангенциальное давление на наклонную стенку бункера (μ=25 Па/мм)

Рис. Графический метод определения давления

ОК=Рп=63,10·25=1577,5 Па

КВ=Рн=50,12·25=1253 Па

ОВ=Рτ=32,428·25=810,7 Па

12. Зная Px и Py аналитически определим давление

13. Проверка

Δп=3,6%

Δн=8,4%

Δτ=8,5%

14. Определяем эквивалентное давление по всей стенке бункера

15. Преобразуем трапециадальный лист в прямоугольный с размерами ap

и bp

16. Определяем изгибающий момент действующий на стенку бункера

Сталь – 3

17. С учетом коэффициента на изменение толщины листа при коррозии расчётное значение увеличим на 1 мм

δ=5 мм.

1. Производительность

Q=V0·z·n·φ·ψ, где ψ – коэффициент заполнения ψ=0,85.

Рис. Шлюзовой питатель

2. Определим объём рабочей камеры питателя

где k – коэффициент изменения объёма за счёт толщины лопасти

м3.

м3.

3. Определим d

πd=80.01+8t, где t=8 мм (принимаем конструктивно)

Примем d=50 мм=0,05 м.

4. Распишем рабочий объём цилиндра

Так как диаметр практически соизмерим с диаметром питателя, то L=D. Тогда

Примем D=60 мм.

5. Определим момент сопротивления сдвига материала лопастью

D=3a.

6. Момент сопротивления в цапфе

7. Мощность

Подбираем редуктор МЦ2С-80-28 ГОСТ 20721-75

Двигатель 4АА112МА6УЗ n=1000 об/мин, N=3 кВт.

Расчёт подводящего конвейера

где φ – угол естественного откоса материала.

Принимаем ширину ленты b=500 мм

Расчёт отводящего конвейера

где φ – угол естественного откоса материала.

Принимаем ширину ленты b=300 мм

Основным недостатком с кольцевой матрицей является торсионное действие между матрицей и роликами, возникающее за счет различной скорости по окружности на внутренних и наружных сторонах роликов, что приводит к значительным нагрузкам на ролики.

Расчёт подшипников валков пресса.

Диаметр валика пресса в месте под подшипник равен dп=35 мм, выбираем ролики конические однорядные.

d=35 мм; D=80 мм; В=22,75 мм; С=68,2 кН; С0=50 кН.

Вал вращается с частотой n=69,2 мин –1.

Вместе с валом вращается внутреннее кольцо подшипника(V=1).

Эквивалентная динамическая радиальная нагрузка [16,стр.331,(16.2)]

![]() , где Fr=RN=12310 H–радиальная нагрузка на

подшипник.

, где Fr=RN=12310 H–радиальная нагрузка на

подшипник.

Базовая долговечность подшипника [16,стр.332,(16.7)]:

млн.оборотов.

млн.оборотов.

Скорректируем долговечность подшипника по формуле [16,стр.332,(16.11)]

![]() , где а1=0,33–коэффициент

долговечности, при вероятности отказа р=2% (принимаем самостоятельно, с

точки зрения конструктивных соображений) [16,стр.334].

, где а1=0,33–коэффициент

долговечности, при вероятности отказа р=2% (принимаем самостоятельно, с

точки зрения конструктивных соображений) [16,стр.334].

![]() млн.оборотов.

млн.оборотов.

Для смазывания подшипников применяем пластичную смазку – консталин жировой УТ-1 ГОСТ 1957-73.

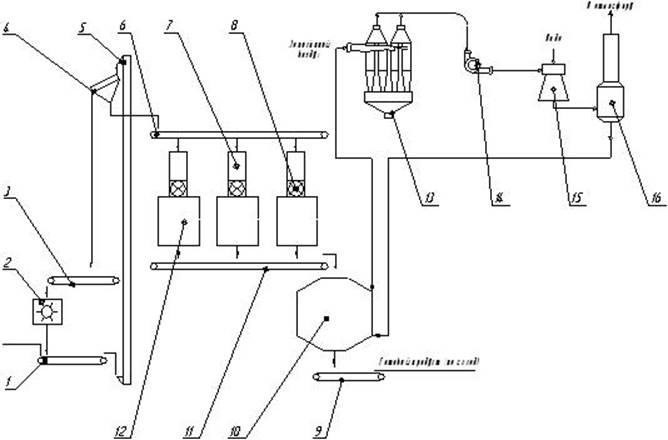

Рис.3.1 Технологическая схема

Торф поступает из отделения сушки по ленточному конвейеру 1 и посредством элеватора ковшового 5 подымается на верхнюю отметку отделения. Там концентрат разделяется на две фракции грохотом 4. Фракция более 4 мм попадает на ленточный конвейер 3, на дробление в дробилках молотковых 2. Дроблёный материал попадает на конвейер ленточный 1. Фракция менее 4 мм переносится и распределяется конвейером ленточным

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.