1.2. Назначение детали………………………………………………………...

2. Анализ конструкции детали на технологичность…………………………...

2.1. Определение показателей технологичности…………………………….

3. Определение типа производства и методы работы………………………..

4. Выбор способа получения заготовки с экономическим обоснованием…...

5. Разработка технологического маршрута обработки заготовки……………

5.1. Разработка маршрута для основной программы………………………..

5.2. Выбор схем установки заготовки и технологических баз……………...

5.3. Определение типа оборудования и оснастки……………………………

6. Расчет и назначение припусков……………………………………………...

7. Расчет и назначение режимов резания………………………………………

Литература……………………………………………………………………….

Приложение……………………………………………………………………...

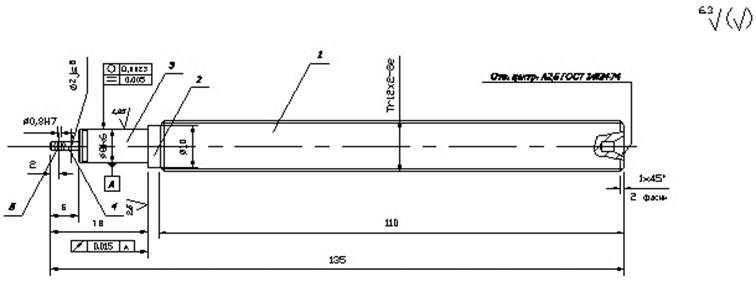

В данном разделе производится разработка документации на технологический процесс изготовления детали – вала (рис.1.1).

Рисунок 1.1 Вал

Деталь – вал (рис.1.1.) – изготавливается из стали 40ХЕ и проходит термическую обработку.

1.1. Анализ материала детали.

Химический состав стали 45, %

Таблица 1.1.1

|

C |

Si |

Mn |

S |

P |

Ni |

Cr |

|

Не более |

||||||

|

0.4-0.5 |

0.17-0.37 |

0.5-0.8 |

0.045 |

0.045 |

0.3 |

0.3 |

Таблица 1.1.2 Механические свойства стали 45.

|

σт, МПа |

σв, МПа |

σ, % |

Ψ, % |

KCU, МДж/м² |

|

Не менее |

||||

|

800 |

1000 |

10 |

45 |

50 |

Сталь 45 ГОСТ 1050-88 имеет хорошие механические свойства для обработки резанием, поддается температурной обработке, достаточно недорогостоящая. Сталь 45 применяется для изготовления средненагруженных деталей: валов, втулок, кулачков, рычагов и т.п. В данном случае применение этого материала целесообразно.

.

1.2. Назначение детали.

(см. рис.1.1)

Поверхность А выполняет роль опоры скольжения с упором во втулку торцом В. На поверхность Г с упором в торец З с натягом садится коническое кольцо. Резьба Ж предназначена для сборки барабана с валом посредством винта. На поверхность Б с упором в торец Е напрессовывается кулачек. Поверхности И,К,Л остаются свободными.

2. Анализ конструкции детали на технологичность.

2,1 Деталь- вал- представляет собой тело вращения, ступени вала небольшие, что также немало важно. Конфигурация вала достаточно технологична для обработки резанием на токарном станке.

2,2 Так как программа выпуска невелика (300шт/год), изготовление вала относится к единичному типу производства, поэтому большинство операций (токарные, сверление, резьбонарезание и центрование) выполняется на одном станке только с одной переустановкой заготовки.

2.3 Трудности вызывает шлифовальная операция, т. к. возникает необходимость одновременного шлифования поверхности и торца.

2.4 Измерение размеров детали производится с использованием следующих измерительных инструментов:

- на токарных операциях – штангенциркуль;

- при сверлении отверстия – колумбик;

- на шлифовальных – рычажно-зубчатая скоба;

- контроль отклонений от правильной формы производится с помощью рычажно-зубчатой головки с помещением детали в призме, а также с помощью скобы (овальность).

2.5 Технологической базой при точении является черновая поверхность заготовки (прутка), а затем (после переустановки детали)- уже обработанная поверхность вала. На шлифовальных операциях технологической базой является ось детали.

2.6 Заготовку для изготовления данной детали можно получить одним из следующих способов: штамповкой, отливкой или отрезать от прокатного прутка. В данном случае наиболее рациональным и экономичным является последний из указанных выше способов, т. к. деталь является телом вращения и отрезная операция гораздо ниже по стоимости, чем отливка или штамповка. Кроме того, слой снимаемого материала невелик, что не даст экономии на уменьшении расхода материала при изготовлении заготовки отливкой или штамповкой. Отливка в данном случае вообще невозможна, т. к. сталь 45 не льется. А штамповку применять в единичном производстве нецелесообразно.

Жесткость вала допускает получение высокой точности обработки, т. к. отношение длины к диаметру l/d = 46/8= 5.75 не превышает 10.

2.1. Определение показателей технологичности.

К данным показателям относятся:

- коэффициент точности;

- коэффициент шероховатости;

- коэффициент использования материала.

Определение коэффициента технологичности.

Таблица 2.1.1 Определение коэффициента технологичности.

|

Ti |

ni |

Ti∙ni |

|

6 |

4 |

24 |

|

14 |

8 |

112 |

|

∑ni = 12 |

∑Ti∙ni = 136 |

Tср = ∑Ti∙ni/ ∑ni = 136/12 = 11.3

Кт.ч. = 1- 1/Тср = 1- 1/11.3 = 0.99

Определение коэффициента шероховатости.

Таблица 2.1.2 Определение коэффициента шероховатости.

|

Шi |

ni |

Шi∙ni |

|

1.25 |

6 |

7.5 |

|

1.25 |

6 |

7.5 |

|

∑ni = 10 |

∑Шi∙ni = 136 |

Шср = ∑Шi∙ni/ ∑ni = 57.5/10 = 5.75

Кш = 1/ Шср = 1/5.75 = 0.172

3. Определение типа производства и методы работы.

Исходные данные:

Годовая производственная программа с учетом запасных частей

N1 = 300 шт.

Количество деталей на изделие m = 1 шт

Режим работы предприятия 2 смены в сутки.

Годовая программа N = N1×m = 100×1 = 300 шт.

Действительный годовой фонд времени работы оборудования

Fд = 2024 ч.

Данные по технологическому процессу сведем в таблицу

Операция |

Тшт |

mp |

Р |

hз.ф |

О |

|

Заготовительная |

0,27 |

0,0007 |

1 |

0,0007 |

1286 |

|

Токарная |

0,77 |

0,0021 |

1 |

0,0021 |

428 |

|

Кругло-шлифовальная |

0,59 |

0,0016 |

1 |

0,0016 |

563 |

|

å |

- |

- |

3 |

- |

2277 |

Коэффициент закрепления операций определяется по формуле:

, где åО -

суммарное число различных операций; Р - явочное число рабочих

, где åО -

суммарное число различных операций; Р - явочное число рабочих

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.