IV. ГОРНО-ЭЛЕКТРОМЕХАНИЧЕСКАЯ ЧАСТЬ.

1. Транспорт.

1.1. Применяемый самоходный транспорт.

Расстояние от ствола до рабочих мест составляет до 10 км, поэтому доставку людей к месту работы необходимо производить с помощью автотранспорта. Для доставки людей к месту работы, будут использоваться машины германской фирмы “Паус” типа “Миди-минка”. Вместимость одной машины 18 человек. Для дежурства на вспомогательных участках горизонта и для оказания скорой медицинской помощи используются автомашины типа “Мини-минка”. Вместимость одной машины 5 человек. Для доставки материалов и оборудования используются трактора различных марок. Доставка тяжелого оборудования на панели и лавы будет осуществляется гусеничными тракторами типа ТДТ-40, ДТ-55. А доставка материалов крепления, ГСМ, эмульсии, запасных частей – тракторами МТЗ-80, Т-40 и другими видами транспорта. Для зачистки выработок необходимо использовать бульдозеры. Для поливки выработок водой в зимнее время применяем специализированные машины на базе машины “Минка”.

1.2. Обоснование выбора транспорта для транспортировки полезного ископаемого.

Основной задачей рудничного подземного транспорта является транспортировка полезного ископаемого от забоя до погрузочного устройства на поверхности шахты.

Специфические черты, отличающие рудничный транспорт от транспорта других отраслей промышленности, обусловлены стесненностью его работы в горных выработках небольшого сечения. Еще одна особенность - это подвижность оборудования, наращивание или укорачивание по мере подвигания забоев. Стоимость транспорта на горных предприятиях составляет значительную часть общей себестоимости полезного ископаемого, всякое снижение эксплуатационных расходов по транспорту может дать заметное снижение общих расходов предприятия и уменьшение себестоимости его продукции.

Для доставки руды возможно применение электровозной откатки и конвейерного транспорта.

Конвейерный транспорт связан с довольно высокими капитальными затратами, но следует заметить, что он обладает столь значительными преимуществами перед цикличным рельсовым транспортом, что может быть эффективно применен во многих случаях.

Преимущества конвейерного транспорта:

1. Высокая производительность, обусловленная непрерывностью процесса транспортирования полезного ископаемого.

2. Высокая надежность.

3. Технологическая приспособленность к работе с автоматизированным приводом управления и вследствие этого низкая трудоемкость обслуживания, низкий уровень травматизма обслуживающего персонала.

4. Способность транспортирования руды как по горизонтальным, так и по наклонным выработкам, удобство сопряжения по наклонным и по горизонтальным выработкам с оборудованием очистных и подготовительных забоев.

5. Сравнительно небольшая энергоемкость и большая длина в одном агрегате (длина от 200 до 3000м).

6. Высокая производительность (150 – 1500 т/ч).

7. Недостатки конвейерного транспорта:

8. Относительно высокие удельные капитальные затраты и эксплуатационные расходы при транспортировании на большие расстояния.

9. Низкая технологическая гибкость, необходимость иметь требования к прямолинейности горных выработок.

10. Измельчение породы на узлах перегрузки.

Так как длинна транспортировки от подготовительных и очистных комплексов до скиповых стволов будет достигать до 10 километров, а при таких расстояниях транспортировки руды производительность электровозной откатки будет заметно снижаться, то для доставки руды при данных горно-геологических условиях целесообразно применить конвейерный транспорт.

В качестве забойных конвейеров применяются скребковые конвейера производительность которых должна быть не менее производительности очистного комбайна. Исходя из приведенной производительности комплексов, применяем скребковые одноцепные конвейера ЕКФ-3 и другие, входящие в очистные комплексы. Для доставки руды от забойного конвейера до панельного ленточного применяются скребковые конвейера СП-301.

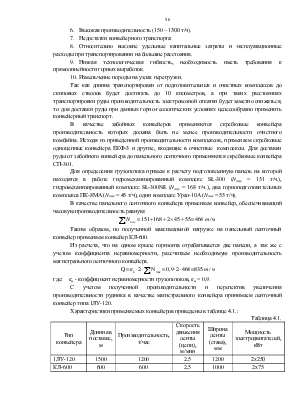

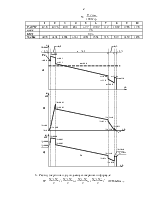

Для определения грузопотока примем к расчету подготовленную панель на которой находятся в работе гидромеханизированный комплекс SL-300 (Nчас = 151 т/ч.), гидромеханизированный комплекс SL-300NE (Nчас = 168 т/ч.), два горноподготовительных комплекса ПК-8МА (Nчас = 45 т/ч), один комплекс Урал-10А (Nчас = 55 т/ч).

В качестве панельного ленточного конвейера применяем конвейер, обеспечивающий часовую производительность равную:

![]()

Таким образом, по полученной максимальной нагрузке на панельный ленточный конвейер применяем конвейер КЛ-600.

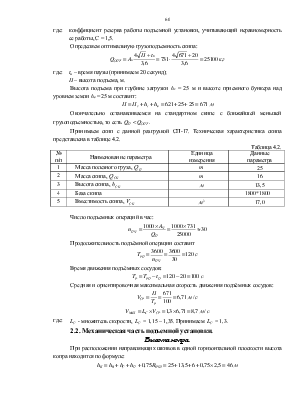

Из расчета, что на одном крыле горизонта отрабатывается две панели, а так же с учетом коэффициента неравномерности, рассчитаем необходимую производительность магистрального ленточного конвейера.

![]()

|

где: |

кн - коэффициент неравномерности грузопотоков, кн = 0,9. |

С учетом полученной производительности и перспектив увеличения

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.