Горячей объемной штамповкой можно получать поковки сложной конфигурации без напусков с небольшими припусками и допусками, что снижает объем последующей обработки резанием. Производительность штамповки составляет десятки и сотни поковок в час. Горячей объемной штамповкой получают в основном поковки массой 20-30 кг и только в отдельных случаях массой до 3000 кг.

Технологический процесс изготовления поковок горячей объемней штамповкой в общем случае состоит из следующих основных операций: резка проката на мерные заготовки на пресс-ножницах; нагрев заготовок в электрических или пламенных печах; осадка заготовки; штамповка в штампе; обрезка облоя и прошивка отверстия; термообработка и очистка поверхности от окалины в дробеметном барабане.

Разнообразие форм и размеров штампованных поковок, а также сплавов, применяемых для их изготовления, привело к созданию различных способов штамповки и соответственно различных типов штампов и штамповочного оборудования. В зависимости от типа штампов различают следующие способы горячей объемной штамповки: в открытых штампах, в закрытых штампах, штамповка выдавливанием, штамповка прошивкой, штамповка в разъемных матрицах.

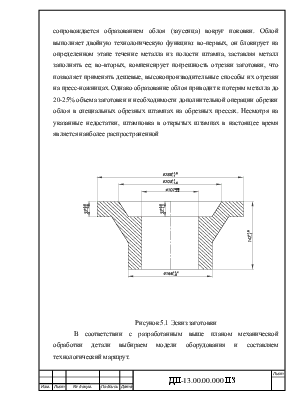

Штамповка в открытых штампах отличается тем, что полость штампа в процессе деформирования заготовки остается открытой и штамповка сопровождается образованием облоя (заусенца) вокруг поковки. Облой выполняет двойную технологическую функцию: во-первых, он блокирует на определенном этапе течение металла из полости штампа, заставляя металл заполнять ее; во-вторых, компенсирует погрешность отрезки заготовки, что позволяет применять дешевые, высокопроизводительные способы их отрезки на пресс-ножницах. Однако образование облоя приводит к потерям металла до 20-25% объема заготовки и необходимости дополнительной операции обрезки облоя в специальных обрезных штампах на обрезных прессах. Несмотря на указанные недостатки, штамповка в открытых штампах в настоящее время является наиболее распространенной

Рисунок 5.1 Эскиз заготовки

В соответствии с разработанным выше планом механической обработки детали выбираем модели оборудования и составляем технологический маршрут.

Операция 005 - токарно-винторезная (токарно-винторезный станок 16К20):

- токарная обработка детали с одной стороны.

Операция 010 - протяжная (протяжной станок 7Б65):

- протянуть шлицевое отверстие D-20x112x125.

Операция 015 -токарно-винторезная (токарно-винторезный станок 16К20):

- токарная обработка детали с другой стороны.

Операция 020 - сверлильная (вертикально-сверлильный станок 2Н135):

- сверлить 8 отв. Ø15,4 мм; зенкеровать 8 отв. ø 16; зенковать фаски в 8-ми отверстиях.

Операция 025 - слесарная.

Операция 030 - контрольная.

Выбираем для каждой из операций установочно-зажимные приспособления, режущий инструмент, вспомогательную оснастку, измерительный инструмент и заполняем технологическую документацию.

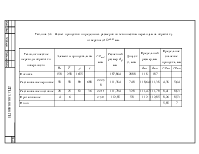

5.3. Расчет припусков и режимов резания

Рассчитаем припуски на обработку и промежуточные предельные размеры для отверстия ø112+0,05 мм. Технологический маршрут обработки отверстия состоит из операций чернового и чистового растачивания, протягивания. Заготовка представляет собой поковку, полученную штамповкой на прессе.

Расчет ведем посредством заполнения таблицы 5.1.

Расчетная формула для определения припуска i-го перехода

![]()

где Rz – высота неровностей профиля;

T – глубина дефектного слоя;

ρ – суммарное значение пространственных отклонений;

ε – погрешность установки.

Значения Rz и T выбираем таблицам 4.3 и 4.6 [1, стр. 63, 65].

Суммарное пространственное отклонение для заготовки данного типа определяем по формуле [1, табл. 4.7].

![]()

где ![]() – погрешность эксцентриситета

– погрешность эксцентриситета ![]() мм [3, табл. 4.31];

мм [3, табл. 4.31];

![]() – погрешность смещения

– погрешность смещения ![]() мм [3, табл. 4.30].

мм [3, табл. 4.30].

мм = 1655мм.

мм = 1655мм.

Остаточные пространственные отклонения

![]() ,

,

где ![]() – исходное отклонение заготовки;

– исходное отклонение заготовки;

![]() – коэффициент уточнения формы [1, стр.

73].

– коэффициент уточнения формы [1, стр.

73].

![]() мкм;

мкм;

![]() мкм.

мкм.

Погрешность установки заготовки в радиальном направлении

![]() , где

, где ![]() – погрешность базирования,

– погрешность базирования, ![]() = 0, т. к. деталь закрепляется в

самоцентрирующемся патроне;

= 0, т. к. деталь закрепляется в

самоцентрирующемся патроне;

![]() – погрешность закрепления,

– погрешность закрепления, ![]() = 600 мкм [1, табл. 4.10].

= 600 мкм [1, табл. 4.10].

![]() мкм.

мкм.

Минимальное значение межоперационного припуска:

1) для чернового точения

![]()

![]() мкм;

мкм;

2) для чистового растачивания

![]() мкм;

мкм;

3) для протягивания

![]() мкм.

мкм.

Расчетный размер определяется, начиная с конечного (чертежного) размера, последовательным вычитанием расчетного минимального припуска каждого технологического перехода

![]() мм;

мм;

![]() мм;

мм;

![]() мм.

мм.

Значения допусков каждого перехода принимаются по таблицам в соответствии с квалитетом того или иного вида обработки.

Наибольшее значение предельного размера dmaxполучается по расчетным размерам, округленным до точности допуска соответствующего перехода. Наименьшие предельные размеры dmin определяются из наибольших предельных размеров вычитанием допусков соответствующих переходов.

Таким образом,

![]() мм;

мм;

![]() мм;

мм;

![]() мм;

мм;

![]() мм.

мм.

Минимальные предельные значения припусков 2·Zmin равны разности наибольших предельных размеров выполняемого и предшествующего переходов, а максимальные значения 2·Zmax – соответственно разности наименьших предельных размеров.

![]() мм;

мм;

![]() мм;

мм;

![]() мм;

мм;

![]() мм;

мм;

![]() мм;

мм;

![]() мм.

мм.

Произведем проверку правильности произведенных расчетов

![]() ;

;

![]() ;

;

![]() ;

; ![]() .

.

Условия выполняются. Расчеты выполнены правильно.

В завершении расчета строим схему расположения припусков на обработку отверстия ø46+0,05 мм.

Рисунок 5.2 Схема расположения припусков и допусков

на обработку отверстия ø112+0,05 мм.

Назначим режимы резания для операции протягивания отверстия D-20x112x125. Обработку ведем протяжкой с материалом режущей части Р6М5 и длиной 750 мм.

1. Группа обрабатываемости металла - II [2, стр. 132].

2. Скорость резания V = 3,5 м/мин [2, стр. 132], по паспорту станка принимаем V=3м/мин.

3. Сила резания

![]() , где F –

сила резания на единицу длины режущей кромки

, где F –

сила резания на единицу длины режущей кромки

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.