РОЗДІЛ 5.

ТЕХНОЛОГІЧНИЙ ПРОЦЕС ВИГОТОВЛЕННЯ ДЕТАЛІ КОРПУСУ СУДНА

5.1. Опис деталі

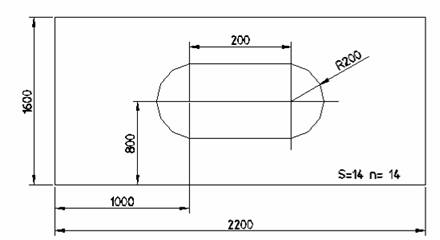

Деталь № 15 Лист виготовлена з листкового прокату, має товщину S = 14 мм, довжину A=2200 мм, а ширину B = 1600 мм. Деталь № 15 виготовлена зі сталі, тому має щільність 7,85тонн/м3. Кількість деталей в партії n = 14 штук. Ескіз деталі наведено на рис. 5.1

5.2. Розрахунок маси деталі

m = V ∙ ρ = F ∙ S ∙ ρ,

де ρ = 7,85 тонн/м3 = 7,85∙103 кг/м3

F = Fумовна - Fпрямокутника - Fкола

F = A ∙ B – a ∙b – π ∙ R2 = 2,2 ∙ 1,6 – 0,2 ∙ 0,4 – 3,14 ∙ 0,22 = 3,52 – 0,08 – 0,1256 = 3,3144 (м2)

m = F ∙ S ∙ ρ = 3,3144 ∙ 0,014 ∙ 7,85 ∙ 103 = 364,3 (кг).

Так як в партії 14 деталей, то маса партії буде дорівнювати m = 364,3 ∙ 14 = 5100,2 кг.

Таблиця 5.4.1

Технологічний процес виготовлення деталі

|

Технологічні операції |

Варіанти |

|

|

1 |

2 |

|

|

1. Маркування деталі спеціальним олівцем |

48 |

48 |

|

2. Складання та налагодження програми для теплового вирізування деталі на машинах «Кристал» |

05 |

05 |

|

3. Вирізування деталі газове на машинах з ЧПУ |

51 |

- |

|

4. Вирізування деталі плазмове на машинах з ЧПУ |

- |

55 |

|

5. Розробка кромок під зварювання |

61 |

64 |

|

6. Зачищення кромок від грату |

69 |

69 |

|

7. Виправлення деталі |

71 |

71 |

5.5 Розрахунок трудомісткості виготовлення деталі та вибір оптимального маршруту

Варіант 1

Маркування деталі спеціальним олівцем: N=25 шт.; H=10 мм

Т48 = 0,0010∙N + 0,00009999∙H – 0,00499928 = 0,0010∙25 + 0,00009999∙10 – 0,00499928 =

= 0,02 (н/год)

Складання та налагодження програми: N=8; n = 14; k = 0,3

Т = 0,14∙N + 0,12 = 0,14∙8 + 0,12 = 1,24 (н/год)

Т =1,24:n = 1,24:14 = 0,09 (н/год)

Т05 = Т∙k = 0,09∙0,3 = 0,03 (н/год)

Вирізування деталі газове на машинах з ЧПУ: S = 14 мм; k = 1,1;

L = (2200+1600+200)∙2 + 2∙π∙R=8000 + 2∙3,14∙200 = 9256 мм = 9,256 м

Т = (0,00074∙S + 0,036)∙L = (0,00074∙14 + 0,036)∙9,256 = 0,43 (н/год)

Т51 = Т∙k = 0,43∙1,1 = 0,47 (н/год)

Зачищення кромок від грату: S = 14 мм; L = 9,256 м; k = 0,3

Т = (0,010∙S + 0,10)∙L = (0,010∙14 + 0,10)∙9,256 = 2,22 (н/год)

Т69 = Т∙k = 2,22∙0,3 = 0,67 (н/год)

Виправлення деталі: S = 14 мм; L = 2,2 м; В = 1,6 м; k1 = 0,7; k2 = 1,05

Т = (0,012∙S + 0,9)∙(0,86∙L + 0,14)∙(0,00988∙В + 0,4) =

= (0,012∙14 + 0,9)∙(0,86∙2,2 + 0,14)∙(0,00988∙1,6+ 0,4) = 0,9 (н/год)

Т = 0,9:10 = 0,09 (н/год)

Т71 = Т∙k1∙k2 = 0,09∙0,7∙1,05 = 0,07 (н/год)

Загальна трудомісткість виготовлення однієї деталі за 1 варіантом =

= 0,02 + 0,03 + 0,47 + 0,67 + 0,07 = 1,26 (н/год)

Загальна трудомісткість виготовлення партії деталей (n = 14) за 1 варіантом = 1,26∙14 = =17,64 (н/год)

Варіант 2

Вирізування деталі плазмове на машинах з ЧПУ: S = 14 мм; L = 9,256 м; k = 1,1

Т = (0,001∙S + 0,015)∙L = (0,001∙14 + 0,015)∙9,256 = 0,27 (н/год)

Т55 = Т∙k = 0,27∙1,1 = 0,3 (н/год)

Зачищення кромок від грату: S = 14 мм; L = (2200 + 1600)∙2 = 7600 мм = 7,6 м; k = 0,3

Т = (0,010∙S + 0,10)∙L = (0,010∙14 + 0,10)∙7,6 = 1,82 (н/год)

Т69 = Т∙k = 1,82∙0,3 = 0,55 (н/год)

Загальна трудомісткість виготовлення однієї деталі за 2 варіантом =

= 0,02 + 0,03 + 0,3 + 0,55 + 0,07 = 0,97 (н/год)

Загальна трудомісткість виготовлення партії деталей (n = 14) за 2 варіантом = 0,96∙14 = 13,58 (н/год)

Підсумкові результати зведемо до таблиці 5.5.1

Таблиця 5.5.1

Трудомісткості виготовлення деталі

|

Технологічні операції |

Трудомісткість, н/год. |

|

|

Варіанти |

||

|

1 |

2 |

|

|

1. Маркування деталі спеціальним олівцем |

0,02 |

0,02 |

|

2. Складання та налагодження програми для теплового вирізування деталі на машинах «Кристал» |

0,03 |

0,03 |

|

3. Вирізування деталі газове на машинах з ЧПУ |

0,47 |

- |

|

4. Вирізування деталі плазмове на машинах з ЧПУ |

- |

0,3 |

|

5. Розробка кромок під зварювання |

- |

- |

|

6. Зачищення кромок від грату |

0,67 |

0,55 |

|

7. Виправлення деталі |

0,07 |

0,07 |

|

Разом |

1,26 |

0,97 |

Висновок: оптимальним варіантом технологічного процесу виготовлення деталі є Варіант№2 з плазмовим вирізуванням деталі на машинах з ЧПУ, тому що трудомісткість цього варіанту є найменшою (Т = 13,58 н/год).

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.