4.1. Системы разработки калийных руд.

На рудниках РУП «ПО «» применяют следующие системы разработки:

- камерные (короткие очистные забои);

- столбовые, с длинными очистными забоями;

- комбинированные.

Разработка месторождения начата с применения камерной системы, при которой предотвращаются опасные деформации подработанной толщи пород, и исключается проникновение подземных вод в выработанное пространство рудников. Первоначально камеры отрабатывались буровзрывным способом, затем был осуществлен переход на машинную выемку руды из камер комбайнами ШБМ-2, ПК-8, ПК-8М, ПКС-8, Урал-ЮКС.

Предпринимались попытки раздельной выемки полезного ископаемого (сильвинита) и каменной соли (галита). Для этой цели были разработаны и изготовлены селективные комбайны ПК-11 и 2КСК. Однако испытания раздельной выемки сильвинита и галита в узких (3 - 5 м) забоях показали, что данный путь не имеет перспективы из-за низкой производительности работ.

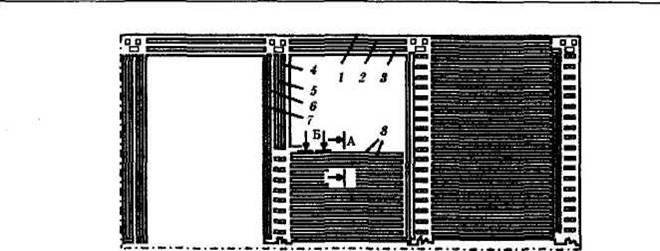

Важным шагом в области совершенствования технологии отработки Старобинского месторождения явилось создание нового варианта камерной системы разработки с плавным опусканием кровли на податливых целиках шириной не более 1,5 м (рисунок 4.1). Такая система разработки позволяет повысить извлечение запасов из недр с 35 - 40 до 65 - 70%, однако отличается сложностью поддержания подготовительных выработок в зоне влияния очистных работ и низким содержанием хлористого калия в добываемой валовым способом руде.

Рисунок 4.1- Камерная система разработки с податливыми целиками

1,2,3 - панельные штреки (транспортный, конвейерный и вентиляционный);

4 - стартовый штрек;

5,6,7 - блоковые штреки (конвейерный, транспортный и вентиляционный);

8 - очистные камеры;

9-проходческо-добычныйкомбайн; 10-бункер-перегружатель; 11 –самоходный вагон.

Было установлено, что калийные пласты защищены от водоносного горизонта толщей водонепроницаемых карбонатных и каменносоляных пород мощностью до нескольких сотен метров. Нижняя часть глинисто-мергелистой толщи, залегающей непосредственно над каменносоляными отложениями, тоже является безводной, а по своим свойствам и водоупорной. Полученные результаты давали возможность (по условиям исключения водопроявления) применять столбовую систему с обрушением кровли на всей площади месторождения.

Изучение прочностных и деформационных свойств соляных пород и натурные наблюдения в опытно-промышленных условиях позволили выявить основные особенности разработки калийных пластов длинными забоями: отсутствие отжима полезного ископаемого в забое, высокая устойчивость боковых пород в призабойном пространстве, постепенное и послойное обрушение кровли за крепью.

Начиная с середины 70-х годов положительные результаты шахтных исследований и экспериментов, явились основой для повсеместного перехода рудников РУП «ПО «» на столбовую систему разработки.

Существенными преимуществами столбовой системы по сравнению с камерной можно считать:

• низкий уровень потерь при добыче (до 10 - 20%);

• возможность перехода к поточной технологии добычи руды без постоянного в перспективе присутствия людей в очистном забое;

• более простые технические решения по раздельной выемке сильвинитовых и галитовых слоев;

• улучшение санитарно-гигиенических условий благодаря проветриванию очистного забоя за счет общешахтной депрессии.

Селективная выемка пластов предусматривает раздельную выемку из одного забоя полезного ископаемого (сильвинита) и породы (галита). При этом руда с большим содержанием полезного компонента КС1 направляется на переработку на обогатительную фабрику, а порода - в выработанное пространство лавы.

Под селективной выемкой применительно к разработкекалийных пластов Старобинского месторождения понимают раздельную выемку в забое сильвинитовых слоев и породных прослоев (галит) с закладкой последних в выработанное пространство.

Селективная выемка позволяет при использовании рациональных технологий и сохранении объема полезного компонента в руде уменьшить общий объем выдаваемой из лавы руды.

Широкое внедрение селективной выемки позволит:

• увеличить срок службы всего оборудования в цепи от лавы до выхода готовой продукции и складирования отходов обогащения. Это, прежде всего, скажется на быстроизнашиваемых изделиях: транспортерная лента и ролики ленточных конвейеров, канаты и элементы направляющих устройств подъемов, детали дробилок, мельниц, насосов и др.;

• сократить расход электроэнергии на всех технологических операциях по доставке и переработке руды, а также складирования отходов обогащения;

• уменьшить расход реагентов.

Экономический эффект при этом может быть определен учетом прямых затрат.

Селективная выемка позволяет также сократить площадь отторгаемых земель для складирования отходов обогащения и уменьшить оседание земной поверхности.

Следует также обратить внимание на то обстоятельство, что переход от валовой к селективной выемке не требует замены всего очистного оборудования в лаве, а возможен путь его модернизации, во многих случаях непосредственно в лаве.

Впервые опыты внедрения селективной выемки были проведены на первом этапе освоения месторождения с применением камерных систем разработки. Однако осуществить селективную выемку в забое и раздельное транспортирование полезного ископаемого и породы при камерной системе специально спроектированными комбайнами избирательного действия не удалось.

4.2 Горно-проходческое

оборудование.

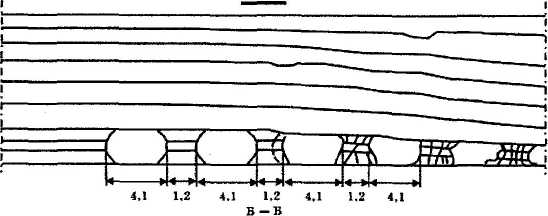

Рис. 4.2 Схемы работы комплексов с одним (а, б) и двумя (в, г, д) самоходными вагонами:

1 — комбайн; 2 — бункер-перегружатель; 3 — самоходный вагон; 4 — пункт разгрузки вагонов.

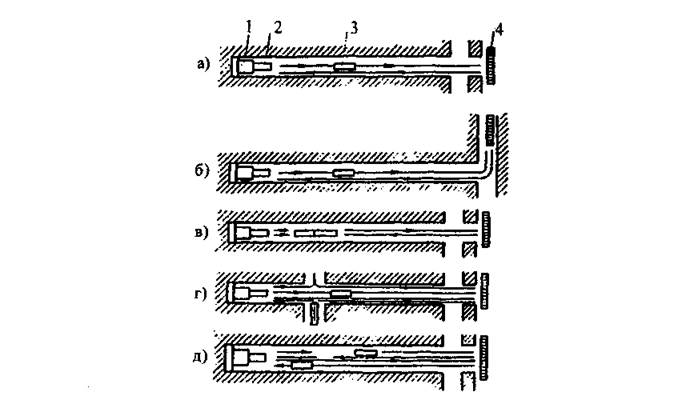

Рис. 4.3 Проходческий комбайн ПКС-8:

1 - погрузочные ковши 2 - буровой исполнительный орган; 3 - зарубник,; 4,5бермов ые фрезы и отрезные барабаны; 6 –гусеничный движетель; 7 - ленточный конвейер;

Исполнительный орган представляет собой трехлучевой бур диаметром Зм. К лучам бура прикреплены державки со специальными резцами. В центральной части бура располагается забурник. При вращении исполнительного органа зубки прорезают концентрические щели, а остающиеся между ними гребни отламываются коническими скалывателями.

Разрушенная исполнительным органом горная масса падает на почву выработки между забоем и отгораживающим щитом, забирается ковшами, укрепленными на лучах бура, и через разгрузочные окна в верхней части щита направляется на ленточный конвейер комбайна и затем на перегружатель.

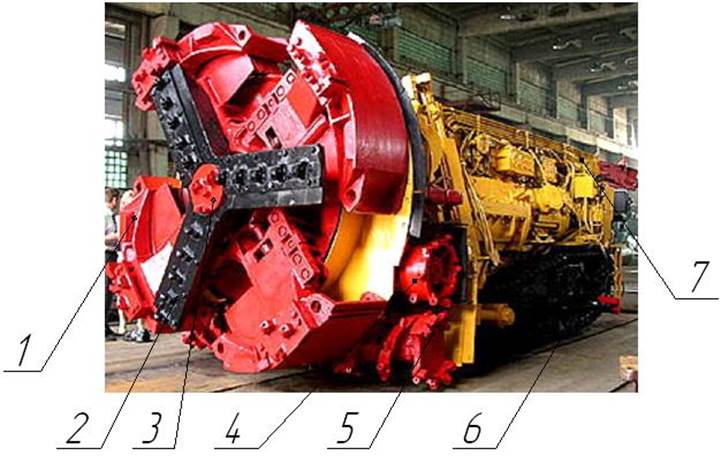

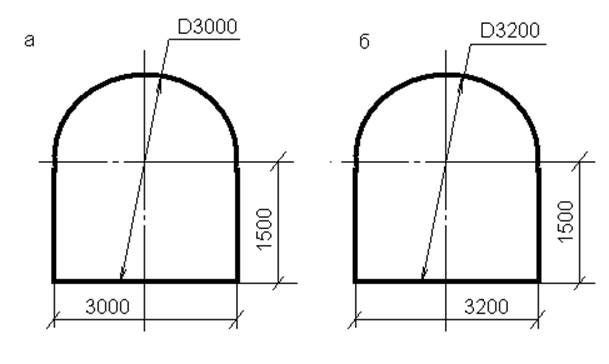

Рис.4.4 Сечение выработок , проводимых комбайнами ПК-8 и ПКС-8

а-F=8![]() ; б-F=9

; б-F=9![]()

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.